石墨烯薄膜的制备和结构表征

2011-10-14杨勇辉孙红娟彭同江

杨勇辉 孙红娟 彭同江 黄 桥

(1西南科技大学理学院,四川绵阳621010;2西南科技大学矿物材料及应用研究所,四川绵阳621010)

石墨烯薄膜的制备和结构表征

杨勇辉1孙红娟2,*彭同江2黄 桥1

(1西南科技大学理学院,四川绵阳621010;2西南科技大学矿物材料及应用研究所,四川绵阳621010)

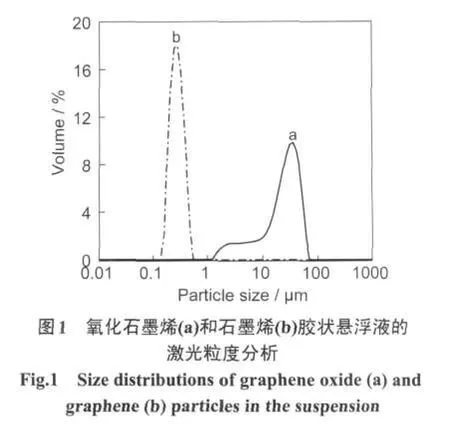

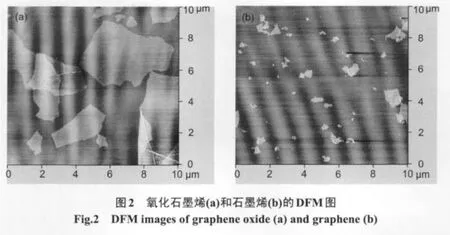

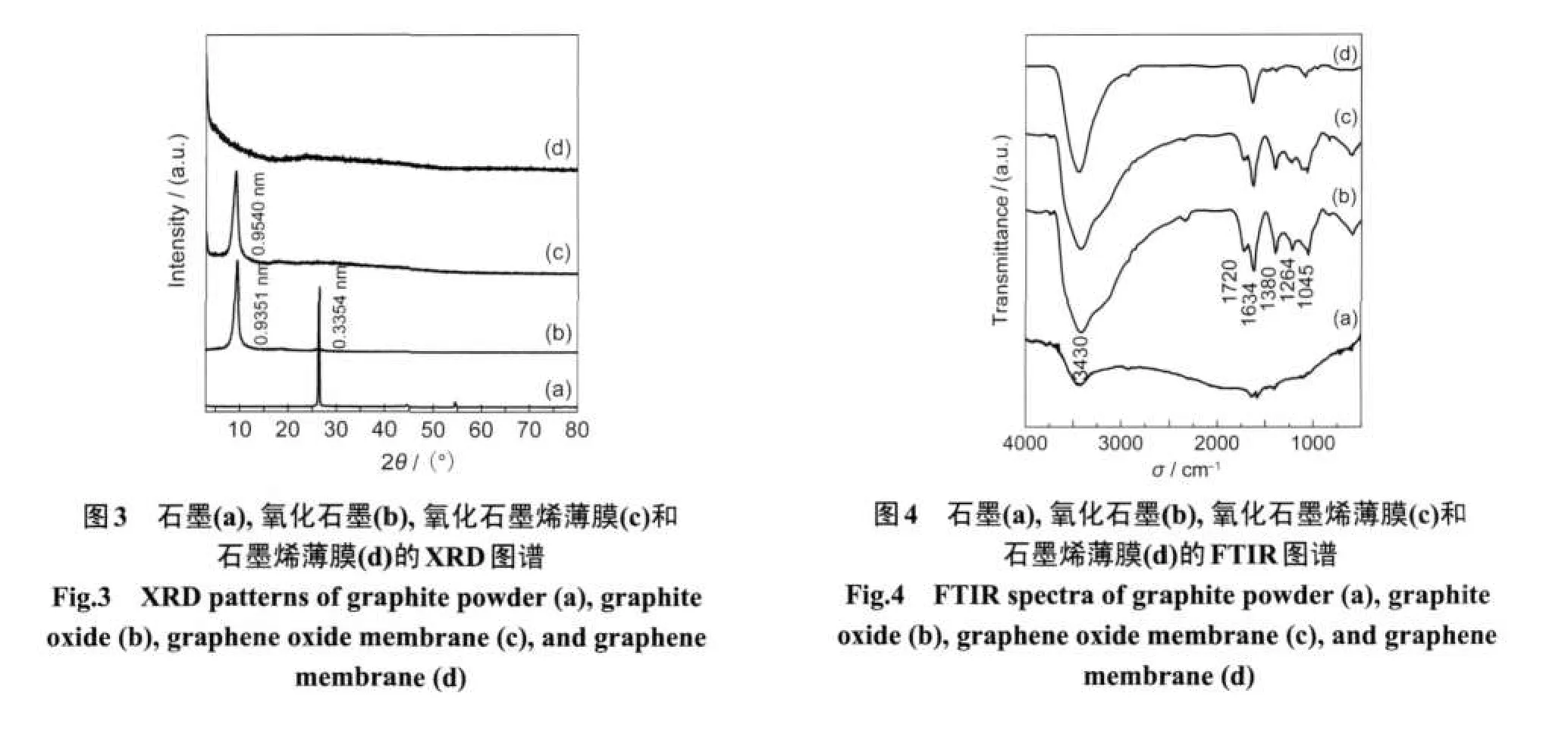

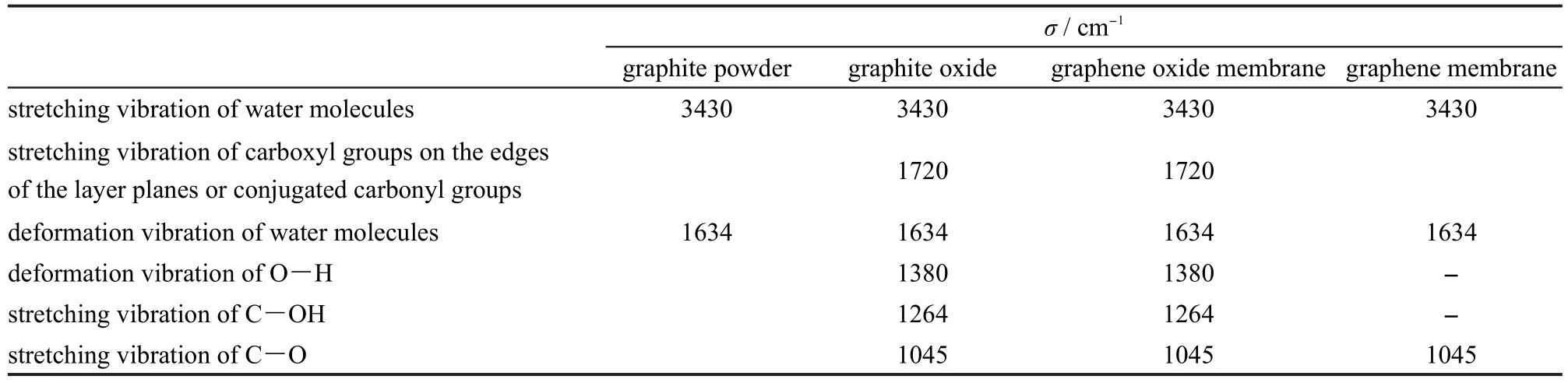

采用氧化还原法制备了石墨烯胶状悬浮液,通过真空抽滤获得了石墨烯薄膜.利用X射线衍射(XRD)、傅里叶变换红外(FTIR)光谱、拉曼(Raman)光谱、粒度分析和扫描探针显微镜(SPM)等研究了石墨烯薄膜制备过程中各阶段产物的晶体结构、粒度及分子光谱特征变化.FTIR分析结果表明,石墨在氧化过程中结构层键合大量含氧官能团,还原后结构层表面仍残存有部分稳定的含氧官能团.XRD结果表明,石墨氧化后衍射峰向小角度偏移、宽化,原有石墨峰消失.在成膜过程中氧化石墨烯形成凝聚体,而石墨烯形成絮凝体.粒度分析和SPM测试分析结果表明,氧化石墨烯在水中粒径分布呈拖尾峰形,分布范围较宽.石墨烯在水中的粒径成单峰分布,分布范围较窄、对称性较好且平均粒径较小.Raman测试结果表明,石墨在氧化和还原过程中,D、G峰逐渐宽化,ID/IG逐渐增强,样品无序度增加.在以上分析的基础上对石墨烯制备过程的结构特征进行了归纳总结.

石墨;氧化石墨;石墨烯;氧化还原法;晶体结构

Abstract: A stable hydrosol of graphene was synthesized by oxidation reduction and then a flow assembly of this graphene was used to form a graphene-based membrane by vacuum extraction filtering method.X-ray diffraction(XRD),Fourier transform infrared(FTIR)spectroscopy,Raman spectroscopy,particle size analysis,and scanning probe microscopy(SPM)were used to characterize the crystal structure,granularity,and characteristic change of the molecular spectrum of the samples in the reaction.FTIR tests show that the structural layer of graphite during the oxidation process bonds to a large number of functional groups and parts of these stable functional groups remain on the reduced structural layer of graphene.X-ray diffraction results show that the peaks of the graphite oxide shift to lower angles,become broader and the original graphite peak disappears.Suspensions of graphene oxide form condensed matter and graphene flocculating constituent during film deposition.Particle size analysis and SPM tests show that the particle sizes of the graphene oxide sheets that are dispersed in water show a tailing peak and a broad distribution while the graphene sheets show a singlet,narrower distribution,and smaller dimensions.Raman results show that during oxidation and reduction,theDpeak andGpeak of the samples gradually extend,ID/IGincreases gradually and the degree of sample disorder increases.On the basis of the above analyses,the structural characteristics of the samples in the reaction are summarized.

Key Words:Graphite;Graphite oxide;Graphene;Oxidation reduction;Crystal structure

1 引言

石墨烯是一种由单层碳原子紧密堆积成二维蜂窝状晶格结构的碳质新材料.2004年Geim等1用微机械剥离的方法成功地将石墨层片剥离,观察到单层石墨层片,这种单独存在的二维有序碳被科学家们称为石墨烯.由于其独特的晶体结构特征,吸引了科学家们的广泛关注.微机械剥离制备的石墨烯,具有优异的物理性质,为物理学研究提供了平台.2−4然而微机械剥离制备的石墨烯产量低,难于实现大量生产.为了大量制备高质量石墨烯,科学家们探索了多种制备石墨烯的方法.目前,制备石墨烯采用的方法有:微机械剥离法、化学气相沉积法、氧化还原法、溶剂剥离法和溶剂热法等.5-14虽然氧化还原法产生的缺陷导致了石墨烯电学性能的损失,但由于工艺简单、可靠、可大规模生产尤其是其低廉的成本,一直被认为是能够实现大规模生产石墨烯的有效途径.近年来,国内外学者从石墨烯分散、成膜以及应用等方面做了大量工作,使石墨烯在氧化还原法制备、表征等以及基础理论方面的研究取得了较大的进展.Ramesh等15对质量分数0.05%的氧化石墨胶状悬浮液在水中进行超声分散,制成的氧化石墨烯悬浮液在数周内仍保持稳定,不发生沉淀.Stankovich等16对1 g·L-1的氧化石墨在水中的悬浮液进行适当的超声处理后,通过原子力显微镜(AFM)观测,发现这些悬浮液单片均为约1 nm厚的片层.用强还原剂还原得到的石墨烯分散性变差,发生不可逆团聚.产生上述现象主要与氧化石墨烯和石墨烯表面特性有关,氧化石墨烯表面电位高,能够产生足够大的排斥力,故氧化石墨烯悬浮液能够稳定分散;还原后得到的石墨烯表面电位降低,表面斥力减小,体系趋于不稳定,发生不可逆团聚.17研究者们通过控制体系pH值18和化学修饰19的办法对样品表面进行了化学改性处理,制备了在水相和有机相条件下稳定分散的石墨烯胶状悬浮液,从根本上解决了石墨烯团聚问题,有利于氧化石墨烯和石墨烯胶状悬浮液的保存、使用等.Hu20和Dikin21等通过定性流动组装的方式将氧化石墨烯和石墨烯的胶状悬浮液制备成宏观的氧化石墨烯和石墨烯薄膜,探索了氧化石墨烯薄膜的抗菌特性,研究发现其能有效地抑制大肠杆菌的生长.由于氧化石墨烯制备简便、成本低廉,这种新型的碳纳米材料有望在环境、临床领域得到广泛的应用;还原后得到的石墨烯薄膜电学性能恢复,其面电导率达到184.8 S·cm-1,可作为导电薄膜材料.22通过分析国内外关于石墨烯近期的研究成果,我们发现当前石墨烯的研究重点集中在制备及性能和应用上,而对石墨烯制备过程中阶段产物结构特性之间关联性和规律性的研究还未引起学者们的重视,鲜有报道.这与石墨烯阶段产物优良性能和广泛应用不相称,并影响更深层次研究工作的开展和深入.

本课题组在前期的工作中通过氧化还原法制备了石墨烯,探索了影响石墨烯还原程度和稳定性的因素,成功地制备出还原程度高且分散性好的石墨烯胶状悬浮液,并对氧化石墨烯还原过程结构演化规律进行了研究.17本工作在此基础上进一步制备了石墨烯薄膜,并通过XRD、FTIR、Raman和SPM等手段对石墨烯制备过程中阶段产物进行测试和表征,研究制备过程中阶段产物的结构特征变化.

2 实验部分

2.1 试剂

细鳞片石墨(青岛申墅石墨制品厂,含碳量90%-99.9%,过200目筛),高锰酸钾(KMnO4,纯度≥99.5%),浓硫酸(H2SO4,纯度95.0%-98.0%),过氧化氢(H2O2,纯度≥30%),浓盐酸(HCl,纯度36.0%-38.0%)均购自成都市科龙化工试剂厂;氢氧化钠(NaOH,纯度≥96%)购自天津市致远化学试剂有限公司;水合肼(N2H4·H2O,纯度≥80%)购自成都联合化工试剂研究所.实验用水为超纯水(>10 MΩ·cm).

2.2 仪器设备

恒温水浴锅(DF-101型,河南予华仪器有限公司),电子天平(JT2003型,余姚市金诺天平仪器有限公司),真空泵(SHZ-D(Ⅲ)型,巩义市瑞德仪器设备有限公司),超声波清洗器(KQ5200DE型,昆山市超声仪器有限公司),离心机(CF16RX型,日本日立公司),数字式pH计(PHS-2C型,上海日岛科学仪器有限公司),超纯水系统(UPT-II-10T型,成都超纯科技有限公司).

2.3 样品制备

采用改进的Hummers法23制备氧化石墨.将1 g石墨、23 mL 98%浓硫酸置于100 mL烧杯中混合均匀并置于冰浴中,搅拌30 min,使其充分混合,称取4 g KMnO4加入烧杯中继续搅拌1 h后,移入40°C的温水浴中继续搅拌30 min;向烧杯中加入蒸馏水,控制温度在100°C以下将反应液稀释至80-100 mL后加适量5%H2O2,趁热过滤,用5%HCl和蒸馏水充分洗涤至接近中性,过滤,60°C烘干,得到氧化石墨.在烧杯中配制pH为11的NaOH溶液,将氧化石墨研碎,加入烧杯中配制0.3 g·L-1氧化石墨悬浮液100 mL,置于超声波清洗器中在200 W功率下超声30 min,离心处理除去其中少量杂质,得到均质稳定的氧化石墨烯胶状悬浮液;向离心后的氧化石墨烯胶状悬浮液中加入0.5 mL水合肼,90°C恒温反应10 h,得到稳定的石墨烯胶状悬浮液.采用微孔滤膜(材料:混合纤维膜,规格:D 100 mm,孔径:0.22 μm)过滤氧化石墨烯及石墨烯悬浮液,通过加入悬浮液的量控制薄膜厚度.过滤后将薄膜连同滤膜一起置于烘箱中于60°C烘干,然后将薄膜从滤膜揭下,得到氧化石墨烯和石墨烯薄膜样品.

2.4 测试表征

XRD、FTIR、Raman和SPM分析在西南科技大学分析测试中心完成.XRD分析用荷兰帕纳科公司生产的X′pert MPD Pro型X射线衍射仪.实验条件:Cu靶,管电压40 kV,管电流40 mA;发射狭缝(DS):(1/2)º;防散射狭缝(SS):0.04 rad;接收狭缝(AAS):5.5 mm;扫描范围:3º-80º,连续扫描.FTIR分析用美国尼高力仪器公司生产的Nicolet-5700型红外吸收光谱仪,扫描范围4000-400 cm-1;KBr压片法制样.Raman分析用英国雷尼公司生产的InVia型激光拉曼光谱仪,Ar+激光,波长514.5 nm,扫描范围:1000-3000 cm-1,精度:±1 cm-1.SPM分析用日本精工生产SPI3800N型扫描探针显微镜,工作模式:动态力模式(DFM),扫描范围:XY:20 μm,Z:2 μm;分辨能力XY:0.2 nm,Z:0.01 nm.

粒度分析在西南科技大学材料科学与工程学院完成.粒度分析用英国马尔文公司生产的Mastersizer2000型激光粒度分析仪,测量范围:0.02-1000 μm.

3 结果与讨论

3.1 石墨烯薄膜制备过程中产物的粒度变化

图1为氧化石墨烯和石墨烯胶状悬浮液的激光粒度分布曲线.图1(a)可以看出,氧化石墨烯在水中粒径分布呈拖尾峰形,且主峰不对称分布范围较宽,平均粒径为22.38 μm;氧化石墨烯的中值粒径D(50)为20.06 μm,这意味着50%的氧化石墨烯粒径小于20.06 μm.图1(b)中,石墨烯在水中的粒径呈单峰分布,粒度范围较窄、对称性较好且平均粒径较氧化石墨烯有突出的变化,平均粒径为0.31 μm;石墨烯的中值粒径D(50)为0.26 μm,即50%的石墨烯粒径小于0.26 μm.由此,可以说明在还原过程中氧化石墨烯结构层的化学键产生断裂,使还原后石墨烯的粒径减小.

图2为氧化石墨烯和石墨烯胶状悬浮液的DFM图,所选观察区域为:10 μm×10 μm.图2(a)可以看出,氧化石墨烯的粒径分布较宽,单层厚度在1.3 nm左右;图2(b)中,石墨烯粒径明显减小,粒径分布范围较窄,大部分的直径在0.5 μm左右,也偶尔观察到1 μm以上的大片;同时,单层的厚度减小,在1 nm左右.二者变化趋势与激光粒度分析结果相吻合.这表明,氧化石墨烯在还原剂作用下,导致结构层内化学键断裂,粒径减小;同时,结构层表面官能团被还原,导致厚度减小.上述DFM分析测试的结果与激光粒度测得的粒径相比,相对偏小.主要是由于激光粒度分析测得样品默认为球状,此处存在一定程度偏差.DFM测试结果给出了更为直观的数据.

3.2 石墨烯薄膜制备过程中产物的结构变化

图3为石墨、氧化石墨、氧化石墨烯薄膜和石墨烯薄膜的XRD图.石墨具有典型的层状结构,结构层是单层的石墨,即理想状态下的石墨烯.由图3(a)可以看出,d值为0.3354 nm的衍射峰为石墨的d(002)特征衍射峰,峰形尖锐,表明石墨结晶度高.图3(b)中,氧化石墨在0.9351 nm位置出现衍射峰,峰形宽化,且原有的石墨特征衍射峰消失,表明在氧化剂的作用下石墨被完全氧化.氧化使石墨层间键合大量含氧官能团,这些基团的存在使晶体的结构单元层发生一定程度的褶皱弯曲以及水分子的插入导致氧化石墨结构沿c轴方向增大.24图3(c)可以看出,氧化石墨烯薄膜的衍射峰向低角度偏移、宽化,其结构单元层厚度增大到0.9540 nm.图3(d)中,石墨烯薄膜的衍射峰消失.出现上述现象的原因是在氧化石墨烯和石墨烯悬浮液过滤成膜过程中,氧化石墨烯由于片径大,结构层基面上具有羟基、羧基等亲水官能团,在氢键的作用下,易沿基面形成凝聚体,从而有序堆积,故氧化石墨烯薄膜在XRD上有衍射峰出现;而石墨烯虽然粒度分布窄,但粒径过小,且基面上残存的羟基易与边缘含氧基团结合,而形成絮凝体,从而形成无序堆积的石墨烯薄膜,在XRD中无衍射峰.25

3.3 石墨烯制备过程中产物的分子光谱特征

3.3.1 样品的FTIR光谱

图4为石墨、氧化石墨、氧化石墨烯薄膜和石墨烯薄膜的FTIR光谱图,吸收峰频率列在表1中.通过FTIR光谱分析,可以对石墨在氧化还原过程中化学键的变化情况进行定性讨论.石墨结构层内碳原子间为sp2杂化的共价键,未参与杂化的pz电子在结构层表面形成大的共轭π键,层间为分子键.从图中可以看出,石墨基本无红外吸收峰,理论分析石墨无红外活性.从图4(b)上可以看出,氧化石墨在4000-400 cm-1范围内主要的吸收谱带分别为3430、1720、1634、1380、1264和1045 cm-1.相应的吸收谱带归属如表1所示,与文献中报道的相符合26-28.石墨氧化后结构层中碳原子之间的sp2键受到破坏,由于键合了上述官能团,形成了sp3杂化的共价键型石墨层间化合物;同时石墨的共轭π键因含氧官能团的侵入而被破坏;四探针测试结果表明,所得氧化石墨的电阻率ρ>104Ω·cm,为绝缘体.氧化石墨结构层中水分子和结构层表面键合官能团的存在,使其层间距增加,削弱了层间分子键力,这也是氧化石墨能够超声分散的原因.从图4(b,c)的红外光谱和表1对比中可以看出,氧化石墨和氧化石墨烯薄膜的吸收谱带基本一致.石墨烯薄膜的FTIR图谱(图4(d))与氧化石墨烯薄膜(图4(c))相比,吸收峰明显减弱或消失,同时谱图中还残存有环氧和羟基等吸收谱带,表明氧化石墨结构层表面官能团在还原剂作用下大部分被还原,共轭π键恢复,结构层碳原子恢复sp2杂化;同时,得到的石墨烯薄膜不能够重新分散,可能是产物结构层表面官能团减少,共轭π键恢复造成的.

3.3.2 样品的Raman光谱

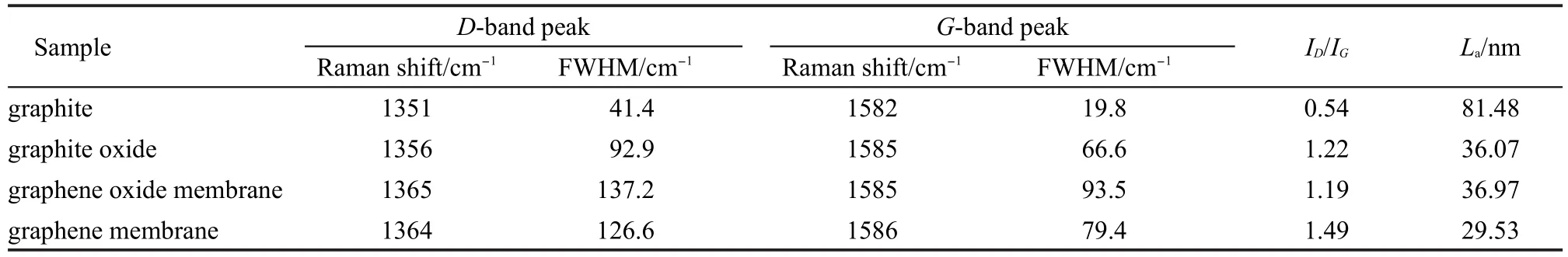

图5为石墨、氧化石墨、氧化石墨烯薄膜和石墨烯薄膜Raman光谱经平滑处理,采用Lorentizian曲线拟合分峰并积分,得到的拟合曲线.由图得到D峰中心位置,G峰中心位置,D峰积分强度ID,G峰积分强度IG,积分强度比ID/IG和平均晶粒尺寸La(La=44/(ID/IG))等参数,各项参数及计算结果如表2所示.

从图5(a)可知1351 cm-1处为石墨D峰,由碳环中sp2原子呼吸振动的模式产生的.1588 cm-1处的G峰由碳环和长链中的所有sp2原子对的拉伸运动产生.G峰和D峰都是由sp2化学键振动引起.D峰与石墨的晶粒的尺寸和杂质缺陷有关.纯净的石墨单晶是完全有序的,拉曼光谱只有一个尖锐的G峰.晶体尺寸减小时,长程周期被破坏,无序度增加,会出现D峰,并随尺寸减小,强度增强;29同时缺陷的存在也会导致一个很强的D峰.D峰与G峰的积分强度比ID/IG可以作sp2键炭材料晶体结构的有序度和晶粒尺寸的检测标准.ID/IG积分比值越大,则样品的缺陷越多,石墨化程度越低.D峰增强服从TK关系,ID/IG∝1/La.29-312722 cm-1处为石墨的2D峰,对应于无序拉曼模的和频,在完整的石墨晶体和缺陷存在的情况下有拉曼活性,故具有较强的拉曼信号.当样品石墨化程度很低时,2D峰通常很弱、很宽,此处未考虑二阶拉曼峰.

从图5(b)中可以看出,石墨氧化后D峰增强,G峰向高波数移动;同时D峰和G峰谱带明显宽化,彼此重叠,由图计算出积分强度比ID/IG为1.22.氧化石墨的平均晶粒尺寸La为36.07 nm,说明在氧化剂作用下,石墨结构层内的碳碳键被破坏,致使得到的氧化石墨结构层断裂,长程有序破坏,粒径减小,与剥离的氧化石墨烯悬浮液的粒度分析和DFM分析结果相符合.从图5(b,c)的Raman光谱和表2的对比中可以看出,氧化石墨和氧化石墨烯薄膜的Raman光谱基本一致.与氧化石墨烯薄膜相比,石墨烯薄膜的Raman光谱(图5(d))中,D峰强度增大,ID/IG继续增强,为1.49,平均晶粒尺寸La为29.53 nm.主要是由于在还原过程中,还原剂作用导致石墨烯结构层表面碳碳键断裂,致使石墨烯相对尺度La继续减小,无序度增加,进而导致了上述的光谱特征变化.

表1 石墨,氧化石墨,氧化石墨烯薄膜和石墨烯薄膜的FTIR光谱数据Table 1 FTIR data of graphite powder,graphite oxide,graphene oxide membrane,and graphene membrane samples

表2 石墨,氧化石墨,氧化石墨烯薄膜和石墨烯薄膜的Raman光谱数据Table 2 Raman data of graphite powder,graphite oxide,graphene oxide membrane,and graphene membrane samples

在氧化还原过程中,石墨原有的sp2结构发生很大的变化,石墨结构中碳碳键是sp2杂化成键.从FTIR光谱中可以看出,石墨经氧化后形成以sp3杂化的共价键型石墨层间化合物,主要键合羧基、环氧、羰基和羟基等含氧官能团.还原作用下,氧化石墨烯表面官能团消失,共轭π键恢复;同时,sp2结构恢复.但由于sp2杂化碳形成的π键比起sp3杂化形成的δ键更易极化,具有较大的拉曼截面,使用可见光激光激发时,π态发生共振增强,结果是即使碳结构中sp3含量很高,拉曼光谱仍由sp2信号主导.31

4 结论

样品的谱学分析与激光粒度分析和扫描探针分析相符合,揭示了石墨在氧化还原过程中分子光谱行为与样品粒径尺寸、厚度变化之间的关系.

(1)石墨经氧化得到氧化石墨的过程中,产物结构层表面共轭π键破坏,以共价键形式键合大量含氧官能团;结构层厚度增加,使其晶体结构层间距增大;结构层内的碳碳键被破坏,致使得到的氧化石墨结构层断裂,长程有序破坏,粒径减小,无序度增加.

(2)氧化石墨超声分散得到氧化石墨烯胶状悬浮液,在水中粒径呈拖尾峰分布,分布范围较宽,单层厚度在1.3 nm左右;还原后得到的石墨烯胶状悬浮液在水中粒径呈单峰分布,分布范围窄、对称性好且平均粒径减小,厚度在1 nm左右.

(3)真空抽滤氧化石墨烯胶状悬浮液得到的氧化石墨烯薄膜和氧化石墨晶体结构特性相同;还原后真空抽滤石墨烯胶状悬浮液得到的石墨烯薄膜结构层表面含氧官能团量明显减少;石墨烯基面上残存的羟基易与边缘含氧基团结合,而形成絮凝体,从而形成无序堆积的石墨烯薄膜,呈非晶状态,无衍射峰出现;粒径继续减小,导致了产物无序度进一步增加.

(1)Novoselov,K.S.;Geim,A.K.;Morozov,S.V.;Jiang,D.;Zhang,Y.;Dubonos,S.V.;Grigorieva,I.V.;Firsov,A.A.Science 2004,306,666.

(2)Yang,Q.H.;Lü,W.;Yang,Y.G.;Wang,M.Z.New Carbon Materials 2008,23,97.[杨全红,吕 伟,杨永岗,王茂章.新型炭材料,2008,23,97.]

(3) Gu,Z.B.;Ji,G.H.;Lu,M.H.Journal of Nanjing University of Technology(Natural Science)2010,32,105.[顾正彬,季根华,卢明辉.南京工业大学学报:自然科学版,2010,32,105.]

(4)Zhang,W.N.;He,W.;Zhang,X.L.New Chemical Materials 2010,38,15.[张伟娜,何 伟,张新荔.化工新型材料,2010,38,15.]

(5)Meyer,J.C.;Geim,A.K.;Katsnelson,M.I.;Novoselov,K.S.;Booth,T.J.;Roth,S.Nature 2007,446,60.

(6) Geim,A.K.;Novoselov,K.S.Nature Mater.2007,6,183.

(7)Kim,S.K.;Zhao,Y.;Jang,H.;Lee,Y.S.;Kim,M.J.;Ahn,H.J.;Kim,P.;Choi,Y.J.;Hong,H.B.Nature,2009,457,706.

(8) Obraztsov,N.A.Nat.Nanotech.2009,4,212.

(9)Tung,C.V.;Allen,J.M.;Yang,Y.;Kaner,B.R.Nat.Nanotech.2009,4,25.

(10) Li,D.;Muller,M.B.;Gilje,S.;Kaner,B.R.;Wallace,G.G.Nat.Nanotech.2008,3,101.

(11) Hernandez,Y.;Nicolosi,V.;Lotya,M.;Blighe,F.;Sun,Z.;De,S.;McGovern,I.T.;Holland,B.;Byrne,M.;Gunko,Y.;Boland,J.;Niraj,P.;Duesberg,G.;Krishnamurti,S.;Goodhue,R.;Hutchison,J.;Scardaci,V.;Ferrari,A.C.;Coleman,J.N.Nat.Nanotech.2008,3,563.

(12) Hamilton,C.E.;Lomeda,J.R.;Sun,Z.Z.;Tour,M.J.;Barron,R.D.Nano Lett.2009,9,3460.

(13) Choucair,M.;Thordarson,P.;Stride,J.A.Nat.Nanotech.2009,4,30.

(14)Wang,H.L.;Robinson,J.T.;Li,X.L.;Dai,H.J.J.Am.Chem.Soc.2009,131,9910.

(15) Ramesh,P.;Bhagyalakshmi,S.;Sampath,S.J.Colloid Interface Sci.2004,274,95.

(16) Stankovich,S.;Dikin,A.D.;Piner,D.R.;Kohlhaas,A.K.;Kleinhammes,A.;Jia,Y.Y.;Wu,Y.;Nguyen,T.S.;Ruoff,S.R.Carbon 2007,45,1558.

(17) Yang,Y.H.;Sun,H.J.;Peng,T.J.Chin.J.Inorg.Chem.2010,26,2083.[杨勇辉,孙红娟,彭同江.无机化学学报,2010,26,2083.]

(18) Stankovich,S.;Piner,D.R.;Chen,X.Q.;Wu,N.Q.;Nguyen,T.S.;Ruoff,S.R.J.Mater.Chem.2006,16,155.

(19) Yang,D.X.;Velamakanni,A.;Bozoklu,G.;Park,S.;Stoller,M.;Piner,D.R.;Stankovich,S.;Jung,I.;Field,A.D.;Ventrice,A.C.;Ruoff,S.R.Carbon 2009,47,145.

(20)Hu,W.B.;Peng,C.;Luo,W.J.;Lv,M.;Li,X.M.;Li,D.;Huang,Q.;Fan,C.H.ACS Nano 2010,4,4317.

(21) Dikin,D.A.;Stankovich,S.;Zimney,E.J.;Piner,D.R.;Dommett,H.B.;Guennadi,E.;Nguyen,T.S.;Ruoff,S.R.Nature 2007,448,457.

(22)Chen,C.M.;Yang,Y.G.;Wen,Y.F.;Yang,Q.H.;Wang,M.Z.New Carbon Materials 2008,24,345.[陈成猛,杨永岗,温月芳,杨金红,王茂章.新型炭材料,2008,24,345.]

(23)Hummers,W.S.;Offeman,R.E.J.Am.Chem.Soc.1958,80,1339.

(24) He,H.Y.;Klinowski,J.;Forster,M.;Lerf,A.Chem.Phys.Lett.1998,287,53.

(25) Pan,Z.L.;Wan,P.Application Mineralogy;Wuhan University of Technology Press:Wuhan,1993;pp 209-211.[潘兆橹,万 朴.应用矿物学.武汉:武汉工业大学出版社,1993:209-211.]

(26)Titelman,G.I.;Gelman,V.;Bron,S.;Khalfin,R.L.;Cohen,Y.;Bianco-Peled,H.Carbon 2005,43,641.

(27)Mermoux,M.;Chabre,Y.;Rousseau,A.Carbon 1991,29,469.

(28)Singh,V.K.;Patra,M.K.;Manoth,M.;Gowd,G.S.;Vadera,S.R.;Kumar,N.New Carbon Materials 2009,24,147.[Singh,V.K.;Patra,M.K.;Manoth,M.;Gowd,G.S.;Vadera,S.R.;Kumar,N.新型炭材料,2009,24,147.]

(29) Ferrari,C.A.;Robertson,J.Raman Spectroscopy in Carbons:from Nanotubes to Diamond;Chemical Industry Press:Beijing,2007;pp 193-204;translated by Tan,P.H.,Li,F.,Cheng,H.M.[Ferrari,C.A.;Robertson,J.碳材料的拉曼光谱—从纳米管到金刚石.谭平恒,李 峰,成会明,译.北京:化学工业出版社,2007:193-204.]

(30) Ferrari,A.C.;Robertson,J.Phys.Rev.B 2000,61,14095.

(31)Yang,X.G.;Wu,Q.L.Raman Spectroscopy Analysis and Application;National Defense Industry Press:Beijing,2008;pp 210-220.[杨序纲,吴琪琳.拉曼光谱的分析与应用.北京:国防工业出版社,2008:210-220.]

Synthesis and Structural Characterization of Graphene-Based Membranes

YANG Yong-Hui1SUN Hong-Juan2,*PENG Tong-Jiang2HUANG Qiao1

(1College of Science,Southwest University of Science and Technology,Mianyang 621010,Sichuan Province,P.R.China;2Institute of Mineral Materials&Application,Southwest University of Science and Technology,Mianyang 621010,Sichuan Province,P.R.China)

O641

Received:September 30,2010;Revised:December 26,2010;Published on Web:February 15,2011.

∗Corresponding author.Email:sunhongjuan@swust.edu.cn;Tel:+86-816-2419016.

The project was supported by the Postgraduate Innovation Fund of Southwest University of Science and Technology,China(10ycjj21).

西南科技大学研究生创新基金(10ycjj21)资助项目