从含铟锡粗铅电解液中分离回收铟和锡

2011-09-27夏兆泉杨扬

夏兆泉,杨扬

(铜陵有色金属集团控股有限公司技术中心,安徽铜陵244000)

从含铟锡粗铅电解液中分离回收铟和锡

夏兆泉,杨扬

(铜陵有色金属集团控股有限公司技术中心,安徽铜陵244000)

研究了从铅电解液中分离回收铟和锡。结果表明:用25%P204+75%煤油溶液萃取,用6 mol/L盐酸溶液反萃取,可将电解液中的In3+、Sn2+与Pb2+分离;用3 mol/L氢氧化钠溶液沉淀获得Sn(OH)2粗锡并与In3+分离;最后用盐酸调节溶液p H,用锌板置换得粗铟。锡回收率93.64%,铟回收率82.70%。

粗铅;电解液;溶剂萃取;沉淀溶解;铟;锡;回收

铜冶炼烟灰等废渣料经还原熔炼可生产粗铅。粗铅中含Bi、Sn、In、Au、Ag等多种有价金属,在硅氟酸介质中以电解法生产电铅时,Bi、Au、Ag进入阳极泥,而Sn、In在电解液中不断积累[1]。由于锡、铟的电极电位与铅的相近,当它们积累到一定浓度时会部分进入阴极铅中,影响阴极铅质量,而且还造成锡、铟流失。为此,研究了从铅电解液中分离回收铟、锡。

1 试验原理与工艺流程

含Sn、In的铅铋合金在硅氟酸介质中电解时,Sn、In以Sn2+、In3+形式进入电解液。用P204+煤油溶液萃取,Sn2+和In3+进入有机相,反应如下[2]:

对负载有机相用盐酸溶液反萃取,Sn2+、In3+富集于反萃取液中:

从反萃取液中分离铟、锡有置换法、沉淀溶解法、分步沉淀法等[3-7]。置换法只适用于Sn2+、In3+含量相差不大或Sn2+含量少于In3+的溶液;分步沉淀法在生产中工艺条件不易控制、金属回收率不高,所以试验选择溶剂萃取法和沉淀溶解法分离回收铟和锡。工艺流程如图1所示。

图1 从铅电解液中分离回收铟、锡工艺流程

2 试验原料

铅电解液取自铜陵有色金属集团控股有限公司宝山试验厂电解车间,其中,ρ(In3+)=0.94 g/Lρ,(Sn2+)=62.64 g/Lρ,(Pb2+)=69.33 g/L。

萃取剂P204为郑州市德众化学试剂厂产品;煤油为广州市聚烽化工有限公司产品。

3 试验结果与讨论

3.1 溶剂萃取Sn2+和In3+

萃取试验在1 000 mL锥形分液漏斗中进行。有机相组成为25%P204+75%煤油溶液。有机相和水相料液按一定体积比(相比)加入到分液漏斗中,置于康氏振荡器上振荡一定时间,振荡频率360 r/min,澄清5 min,分液后分别测定水相和有机相中Sn2+和In3+的质量浓度,计算萃取率。

3.1.1 相比对Sn2+和In3+萃取的影响

温度30℃,萃取时间5 min,相比对Sn2+和In3+萃取的影响试验结果如图2所示。可以看出,相比对Sn2+和In3+萃取率均影响不大。当P204浓度过高时,萃取体系黏度增大,易与氟硅酸形成胶状物,形成乳化,降低萃取率[4]。综合考虑,确定萃取相比为1∶1。

图2 相比对Sn2+和In3+萃取率的影响

3.1.2 萃取时间对Sn2+和In3+萃取的影响

相比1∶1,温度30℃,萃取时间对Sn2+和In3+萃取率的影响试验结果如图3所示。可以看出:萃取开始时,Sn2+和In3+萃取率均明显升高;萃取5 min后,Sn2+和In3+萃取率趋于稳定,分别在98%和99%以上。因此,萃取时间以5 min即可。

图3 萃取时间对Sn2+和In3+萃取率的影响

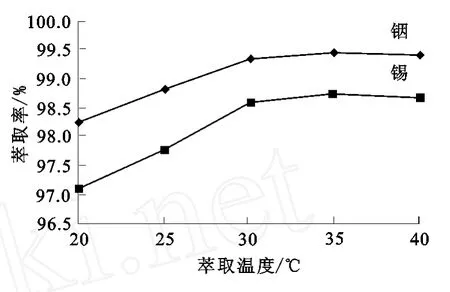

3.1.3 温度对Sn2+和In3+萃取的影响

相比1∶1,萃取5 min,温度对Sn2+和In3+萃取率影响试验结果如图4所示。可以看出:随温度升高,Sn2+和In3+萃取率明显增大;温度高于30℃后,Sn2+和In3+萃取率趋于稳定,而且温度高于35℃以后,萃取剂损失明显增大。所以,温度以选择30℃为宜。

图4 温度对Sn2+和In3+萃取率的影响

3.2 反萃取

反萃取试验在1 000 mL锥形分液漏斗中进行。负载有机相和反萃取剂按一定体积比(相比)加入分液漏斗中,置于康氏振荡器上振荡一定时间,振荡频率360 r/min,静置澄清5 min后分液,分别测定水相和有机相中Sn2+和In3+质量浓度,计算反萃取率。

3.2.1 相比对Sn2+和In3+反萃取的影响

温度35℃,反萃取时间5 min,反萃取剂盐酸溶液浓度6 mol/L,相比对Sn2+和In3+反萃取的影响试验结果如图5所示。可以看出,相比对Sn2+和In3+反萃取率影响不大。综合考虑,相比以选择1∶1比较适宜。

图5 相比对Sn2+和In3+反萃取的影响

3.2.2 盐酸浓度对Sn2+和In3+反萃取的影响

相比1∶1,温度30℃,反萃取时间5 min,反萃取剂盐酸浓度对Sn2+和In3+反萃取的影响试验结果如图6所示。可以看出:随盐酸浓度增大,Sn2+和In3+反萃取率增大;盐酸浓度高于6 mol/L后,Sn2+和In3+反萃取率增大不明显。因此,盐酸浓度以选择6 mol/L为宜。

图6 盐酸浓度对Sn2+和In3+反萃取的影响

3.2.3 温度对Sn2+和In3+反萃取的影响

相比1∶1,盐酸浓度6 mol/L,反萃取时间5 min,温度对Sn2+和In3+反萃取的影响试验结果如图7所示。可以看出:随温度升高,Sn2+和In3+反萃取率均有所升高;温度高于30℃以后,反萃取率均变化不大。因此,反萃取温度以选择30~35℃为宜。

图7 温度对Sn2+和In3+反萃取的影响

3.3 反萃取液中Sn2+、In3+的分离

根据Sn2+和In3+的性质,反萃取液中加入浓度为3 mol/L的氢氧化钠溶液中和至p H=5以上,Sn2+、In3+全部转化为Sn(OH)2和In(OH)3沉淀,再加入过量NaOH溶液使Sn(OH)2溶解为进入溶液,而In(OH)3几乎不溶,从而实现二者分离。分离出的In(OH)3再用6 mol/L盐酸溶液溶解,使其转化为HInCl4,然后用锌板置换即得粗铟:

4 工业生产试验

萃取及反萃取工业试验均采用自行研制的硬质聚氯乙烯混合澄清槽[7],以三级逆流萃取和三级逆流反萃取流程,按实验室确定的最佳工艺参数进行,结果见表1。

表1 工业生产试验结果

工业试验结果表明:

1)用P204+煤油溶液萃取,用盐酸溶液反萃取,可从粗铅电解液中分离回收铟和锡。萃取及反萃取过程中均未出现乳化现象,反萃取液可返回铅电解。

2)锡萃取回收率为99.03%,反萃取回收率99.12%,沉淀回收率95.40%,总回收率93.64%;铟萃取回收率99.76%,反萃取回收率98.17%,沉淀分离回收率84.44%,总回收率82.70%。

3)工业试验共处理铅电解液4.75 m3,获得3.89 kg粗铟和293.28 kg氢氧化锡。经初步测算,生产1 kg粗铟的利润为1 500元。在电解液中铟和锡不计价情况下,按每年回收铟和锡分别100 kg和6 t(以金属计)计算,可创经济效益41.2万元。

5 结论

采用溶剂萃取法和沉淀溶解法可以从铅电解液中分离回收铟和锡,但反萃取液中Sn2+和In3+的分离仍存在一些难题,还需进一步探讨。研究从铅电解液中分离回收Sn2+、In3+等有价金属,不仅为生产合格精铅提供保证,而且具有良好的经济效益。

[1]谭宪章.冶金废旧杂料回收金属实用技术[M].北京:冶金工业出版社,2010:224-234.

[2]陈家镛.湿法冶金手册[M].北京:冶金工业出版社,2005:1459-1461.

[3]李素清,许绍全.氟硅酸体系中D2EHPA萃取铟[J].有色金属,1991(5):23-24.

[4]余曙明,陈廷训,宋兴诚.从焊锡硅氟酸电解液中提取铟的工艺研究及试生产实践[J].云锡科技,1992,19(1):35-42.

[5]许绍全,李素清,洪海玲.氟硅酸体系中D2EHPA对铟和锡的非平衡萃取[J].稀有金属,1995,19(1):1-5.

[6]宋兴诚.从焊锡硅氟酸电解液中提取铟[J].云锡科技,1999,22(2):58-61.

[7]廖亚龙.高锑铅锡合金电解精炼除锑、萃取提铟工艺研究及生产实践[J].湿法冶金,2000,19(3):49-53.

Abstract:Recovery of indium and tin from crude lead electrolyte has been researched.The results show that In3+and Sn2+can be separated from Pb2+in electrolyte by solvent extraction with 25%P204+75%kerosene,and back-extraction with 6 mol/L hydrochloric acid solution.Then using 3 mol/L sodium hydroxide solution as precipitator,Sn(OH)2is precipitated and separated from In3+.Adjusting p H of solution using hydrochloric acid solution and replacing with zinc plate,rough indium is obtained.Tin recovery is of 93.64%,indium recovery is of 82.70%.

Key words:crude lead;electrolyte;solvent extraction;indium;tin;recovery

Recovery of Indium and Tin From Crude Lead Electrolyte

XIA Zhao-quan,YANG Yang

(Tongling Non-f errous Metals Technical Center,Tongling,A nhui244000,China)

TF843.1;TF814

A

1009-2617(2011)01-0060-04

2010-03-24

国家科技型中小企业技术创新基金资助项目(07C26213401468)。

夏兆泉(1966-),男,安徽和县人,大学本科,高级工程师,主要从事铜冶炼二次资源综合利用方面的研究。