铬铁合金中的铬、铁分离研究

2011-09-27邬建辉阳伦庄湛菁张传福

邬建辉,阳伦庄,湛菁,张传福

(中南大学冶金科学与工程学院,湖南长沙410083)

铬铁合金中的铬、铁分离研究

邬建辉,阳伦庄,湛菁,张传福

(中南大学冶金科学与工程学院,湖南长沙410083)

研究了从废铬铁合金中回收铬。用硫酸浸出废铬铁合金,用莫尔盐结晶法分离溶液中的铁,考察了主要工艺条件对浸出和铬铁分离效果的影响。结果表明:在硫酸质量浓度500 g/L、固液质量体积比1∶6、温度95℃、合金粒度61~44μm、浸出4 h条件下,铬浸出率达93.85%;在溶液p H=0.5,硫酸铵过量系数3.0,[Cr3+]=70 g/L左右,[Fe2+]为15~20 g/L,温度70℃条件下反应6 h,然后快速冷却结晶24 h,除铁率达96.52%,而铬损失率只有1.85%,铬、铁分离效果较好。

废铬铁合金;硫酸;浸出;莫尔盐结晶法;铬;铁;分离

铬具有熔、沸点高,硬度大,抗腐蚀性强等特点,在化工、耐火材料和金属材料等领域应用广泛[1-3]。但目前世界上铬资源大部分品质较低,铬矿资源难以自足。为此,综合回收铬的二次资源很有实际意义。废铬铁合金中含有大量铬,从废铬铁合金中回收铬是解决铬资源缺乏的良好途径之一。

废铬铁合金的硫酸浸出液中含有大量铁离子,在回收铬之前必须先将铁除去。目前,湿法冶金除铁方法主要有中和水解法、针铁矿法、赤铁矿法、黄钾铁矾法、离子交换法、溶剂萃取法以及络合沉淀法等[4-11],这些方法主要适用于三价铁离子体系,对于亚铁离子体系,则需要先用氧化剂将亚铁氧化成三价铁,这样不仅增加成本而且使工序变得繁琐。对于溶液中铬、铁离子的分离,如电镀、制革等含铬污泥中的铬、铁分离,报道较多的是溶剂萃取法[12-15],而且目前尚未见有工业化的报道。由于Cr3+与Fe3+性质相似,在用常用方法从铬铁溶液中除铁时,铬的损失较大,如用针铁矿法从铬铁合金硫酸浸出液中除铁并回收铬时,铁的去除率高达99%,但铬的损失率较高,达15%[16]。因此,试验研究了采用莫尔盐结晶法除铁,取得了很好的效果。

1 试验部分

1.1 工艺流程与试验原理

试验流程如图1所示。

图1 从废铬铁合金中分离铬、铁工艺流程

铬铁合金用硫酸浸出,然后往浸出液中加入一定量硫酸铵,使生成铬铵矾和亚铁铵矾(莫尔盐),其主要化学反应为:

0℃时,亚铁铵矾的溶解度为0.4 g/L,铬铵矾的溶解度为70 g/L,此时,亚铁铵矾以绿色晶体析出,而铬留在溶液中,过滤后即可实现铬、铁分离。

1.2 试验原料、主要试剂与仪器

试验原料为某企业的废铬铁合金,其ICP分析结果见表1。

表1 废铬铁合金主要成分ICP分析结果%

主要试剂有浓硫酸、硫酸铵、浓氨水、磷酸、氢氧化钠、双氧水,均为分析纯。

主要仪器有数控超级恒温槽,JBV-Ⅲ变频调速搅拌器,梅特勒-托利多p H计,BCD-182型冰藏冷冻箱,予华牌循环水真空泵,TCP-Ⅲ电阻炉。

1.3 试验方法

1.3.1 铬铁合金的硫酸浸出

浸出试验在烧杯中进行,采用恒温水浴槽控温。用电子天平称取一定量铬铁合金缓慢加入到预先加热到一定温度的硫酸溶液中,并以300 r/min的速度不断搅拌。反应一定时间后,过滤,分析滤液中铬和铁的质量浓度,计算铬的浸出率。滤渣洗涤后用热硫酸溶液再次溶解。

1.3.2 从铬铁合金硫酸浸出液中除铁

取适量铬铁合金硫酸浸出液,用恒温水浴槽加热至预定温度,加入一定量硫酸铵并以300 r/min的速度搅拌0.5 h,然后恒温静态蒸发数小时。整个反应过程中,用硫酸(1+1)和浓氨水维持p H恒定。至溶液表面出现晶膜时,调节溶液体积至预定值,取出放入冰箱,快速冷却(1 h以内)至5℃以下。数小时后,用循环水真空泵抽滤,将结晶析出的铁铵矾与溶液分开,取滤液分析总铬、总铁质量浓度用差减法计算除铁率和铬损失率。

2 结果与讨论

2.1 铬铁合金的硫酸浸出

2.1.1 硫酸质量浓度的影响

在温度95℃、浸出时间6 h、固液质量体积比1∶5、合金粒度61~44μm条件下,硫酸质量浓度对铬浸出率的影响试验结果如图2所示。

图2 硫酸质量浓度对铬浸出率的影响

从图2看出:酸度较低时,铬浸出率不高;硫酸质量浓度为500 g/L左右时,铬浸出率达到最大;再继续增大硫酸质量浓度,铬浸出率反而降低。因此,用中等质量浓度的硫酸溶液浸出比较合适。

2.1.2 浸出时间的影响

在硫酸质量浓度500 g/L、温度95℃、固液质量体积比1∶6,合金粒度61~44μm条件下,浸出时间对铬浸出率的影响试验结果如图3所示。

图3 浸出时间对铬浸出率的影响

从图3看出:浸出4 h以前,铬浸出率随浸出时间的延长明显增大,浸出4 h以后铬浸出率趋于平稳。继续延长浸出时间不仅增加电耗,还会增加浸出液中的三价铁离子,不利于后面的除铁,所以,浸出时间以4 h左右为宜,颗粒较粗时可以适当延长。

2.1.3 温度的影响

在硫酸质量浓度500 g/L、浸出时间4 h、固液质量体积比1∶6、合金粒度61~44μm条件下,温度对铬浸出率的影响试验结果如图4所示。

图4 温度对铬浸出率的影响

由图4可知,随温度升高,铬浸出率显著增大。但温度不能过高,否则浸出来的亚铁离子容易被氧化,影响后面的除铁,所以一般选择浸出温度为95℃左右。

2.1.4 固液质量体积比的影响

在硫酸质量浓度500 g/L、浸出时间4 h、温度95℃、合金粒度61~44μm条件下,固液质量体积比对铬浸出率的影响试验结果如图5所示。

图5 固液质量体积比对铬浸出率的影响

由图5可知:固液质量体积比为1∶6之前,铬浸出率增大明显;之后铬浸出率增加不明显,而且不利于溶液浓缩。故固液质量体积比以1∶6较为合理。

2.1.5 合金粒度的影响

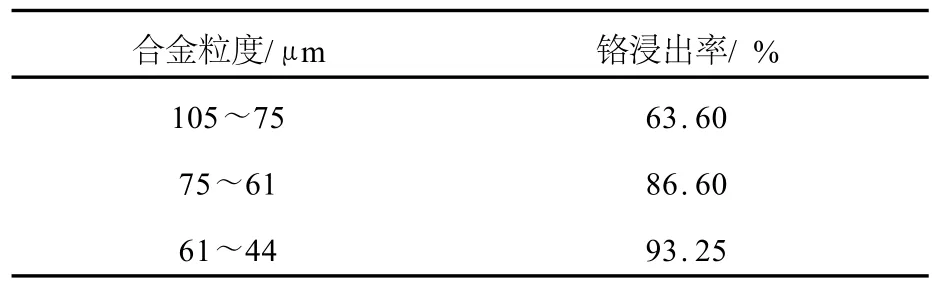

在硫酸质量浓度500 g/L、固液质量体积比1∶6、浸出时间4 h、温度95℃条件下,合金粒度对铬浸出率的影响试验结果见表2。可以看出,在其他条件相同时,合金粒度越小,铬浸出率越高。因为粒度越小,比表面积越大,与H+充分接触后的反应活度也就越大,所以浸出率就越大。

表2 合金粒度对铬浸出率的影响

2.1.6 浸出综合试验

根据条件试验中确定的最佳浸出工艺条件:硫酸质量浓度500 g/L,浸出时间4 h,浸出温度95℃,固液质量体积比1∶6,合金粒度61~44μm,取硫酸过量系数1.3,合金质量100 g进行浸出,过滤后得700 mL浸出液,其中[Cr3+]=82.87 g/L,[Fe2+]=40.78 g/L,铬浸出率为93.85%。

2.2 浸出液的莫尔盐结晶法除铁

2.2.1 溶液pH值的影响

影响除铁的关键因素之一是溶液的p H。在温度70℃,反应时间4 h,(N H4)2SO4过量系数3,冷却结晶前溶液中[Cr3+]=70.00 g/L、[Fe2+]=25.00 g/L条件下,快速冷却结晶24 h,考察溶液p H对除铁率和铬损失率的影响,结果如图6所示。

图6 溶液pH值对除铁率和铬损失率的影响

由图6看出:随溶液p H值增大,除铁率先升高后降低,p H值在0.5左右达到最大值;铬损失率亦先升高后降低,总体在1.0%~1.6%之间,即使在p H=0.5达最大值时,也只有1.58%。综合考虑,确定p H值以0.5为最佳。

2.2.2 (NH4)2SO4过量系数的影响

控制温度70℃,反应时间4 h,溶液p H=0.5,冷却结晶前溶液中[Cr3+]=65.64 g/L、[Fe2+]=23.60 g/L,快速冷却结晶24 h,考察(NH4)2SO4过量系数对除铁率和铬损失率的影响,试验结果如图7所示。

图7 (NH4)2SO4过量系数对除铁率和铬损失率的影响

由图7看出,(NH4)2SO4的加入量对除铁有很大影响:硫酸铵过量系数在1.5~2.5之间时,除铁率缓慢增大;在2.5~3.0之间时,增大明显;继续增大,除铁率趋于平稳且略有下降。硫酸铵过量系数3.5之前,铬损失率均在1.5%以下,而后随硫酸铵过量系数增大而急剧增大。综合考虑,确定硫酸铵过量系数以3.0为宜。

2.2.3 温度的影响

其他条件与2.2.2节相同,温度对除铁率和铬损失率的影响试验结果如图8所示。

图8 温度对除铁率和铬损失率的影响

图8表明:在50~90℃范围内,随反应温度升高,除铁率先增大再降低,因为温度过高,Fe2+易被氧化为Fe3+,而Fe3+的铁铵矾溶解度较大,不会结晶析出,使除铁率降低;70℃时,除铁率最高,达96.50%,而此时铬损失率仅1.4%;80℃时,铬损失率急剧增大,其原因有待进一步研究。综合考虑,确定最佳反应温度为70℃左右。

2.2.4 Cr3+质量浓度的影响

其他条件同2.2.3,Cr3+质量浓度对除铁率和铬损失率的影响试验结果如图9所示。

图9 Cr3+质量浓度对除铁率和铬损失率的影响

冷却之前须对铬离子质量浓度进行调整。如果冷冻液中铬质量浓度过高,则析出的晶体太细,成泥状,会机械夹带杂质;如冷冻液中铬质量浓度过低,则结晶出大块晶体,杂质又会吸附或夹杂在晶体中,不利于铬、铁分离。由图9看出,Cr3+质量浓度对莫尔盐法除铁有显著影响;在60 g/L以下时,除铁率随Cr3+质量浓度的增大而降低;60 g/L以上时,除铁率随Cr3+质量浓度的增大先增大而后又降低;70 g/L左右时,除铁率达最大值,此时铬损失率仅1.65%。因此,铬离子质量浓度控制在70 g/L左右较为适宜。

2.2.5 Fe2+质量浓度的影响

其他条件相同,Fe2+质量浓度对除铁率和铬损失率的影响试验结果如图10所示。

图10 Fe2+质量浓度对除铁率和铬损失率的影响

从图10看出:随溶液中Fe2+质量浓度升高,除铁率呈线性降低;铬损失率则逐渐增大,这可能是因为生成的铁铵矾增多,夹带损失的铬也就增多。综合考虑,Fe2+质量浓度以15~20 g/L较为适宜。

2.2.6 反应时间的影响

图11是在其他因素相同条件下,反应时间对除铁率和铬损失率的影响试验结果。

图11 反应时间对除铁率和铬损失率的影响

从图11看出:随反应时间延长,除铁率和铬损失率都是先增大然后逐渐稳定;反应4 h以后,除铁率及铬损失率均趋于最大值并稳定;继续延长反应时间会使溶液中Fe2+氧化,反而会降低后续除铁率。综合考虑,反应时间以4 h为宜。

2.2.7 结晶时间的影响

图12是在温度70℃,溶液p H=0.5,(NH4)2SO4过量系数3.0,反应时间6 h,冷却结晶前溶液中[Cr3]+=70.00 g/L、[Fe2+]=20.00 g/L,快速冷却条件下,结晶时间对除铁率和铬损失率的影响试验结果。

图12 结晶时间对除铁率和铬损失率的影响

晶体的形成与长大都需要时间,所以结晶时间对莫尔盐法除铁亦有影响。从图12看出:随结晶时间的延长,除铁率和铬损失率都逐渐增大;24 h后,都趋于稳定。此时,除铁率超过95%,铬损失率在1.85%左右。

2.2.8 冷却速度的影响

在最佳条件下,考察冷却速度对除铁率和铬损失率的影响,试验结果见表3。快速冷却条件下的除铁率明显高于慢速冷却时的除铁率,而铬损失率反而较低,这说明快速冷却确实能获得很好的铬铁分离效果。

表3 冷却速度对除铁率和铬损失率的影响

3 结论

1)硫酸可用来浸出含铬高碳铬铁。在硫酸质量浓度500 g/L、固液质量体积比1∶6、温度95℃、合金粒度61~44μm,浸出时间4 h条件下,铬浸出率达93.85%。

2)用莫尔盐结晶法去除铬溶液中的铁是可行的。在溶液p H=0.5,硫酸铵过量系数3.0,[Cr3+]=70 g/L,[Fe2+]为15~20 g/L,温度70℃条件下反应6 h,再快速冷却结晶24 h,铬、铁分离效果较好,铬损失率仅1.85%。

3)该工艺不仅可有效分离铬、铁,同时还可获得副产品亚铁铵矾,实现了资源的有效利用。

[1] Hansen M B,Johansen J D,Menne T.Chromiumallergy:Significance of Both Cr(Ⅲ)and Cr(Ⅵ)[J].Contact Dermatitis,2003,49(4):206-212.

[2] Oleg S Yurchenko,Tatyana N Bondarenko.Powdering Lower Chromium Carbide and Nitride Phases[J].Powder Metallurgy and Metal Ceramies,2004,43(3):201-204.

[3] Li Y,Pradhan N,Foley R,et al.Selective Determination of Airborne Hexavalent Chromium Using Inductively Coupled Plasma Mass Spectrometry[J].Talanta,2002,57(6):1143-1153.

[4]陈家镛,于淑秋,伍志春.湿法冶金中铁的分离与利用[M].北京:冶金工业出版社,1991:84-87.

[5] 张文山,石朝军,梅光贵.湿法冶金(包括Zn、Mn、Cu、Ni、Co等)除铁的几种主要方法[J].中国锰业,2006,24(2):40-42.

[6] Šárka Langová,Jana Riplová,Silvie Vallová.Atmospheric Leaching of Steel-making Wastes and the Precipitation of Goethite From the Ferric Sulphate Solution[J].Hydrometallurgy,2007,87(3/4):157-162.

[7] Ruiz M C,Zapata J,Padilla R.Effect of Variables on the Quality of Hematite Precipitated From Sulfate Solutions[J].Hydrometallurgy,2007,89(1/2):32-39.

[8] 宋焕笔,胡业藏.用黄钾铁矾法从某铀矿浓酸浸出液中除铁的研究[J].铀矿冶,1997,16(1):13-17.

[9] Lee M S,Nicol M J.Removal of Iron From Cobalt Sulfate Solutions by Ion Exchange With Diphonix Resin and Enhancement of Iron Elution With Titanium(Ⅲ)[J].Hydrometallurgy,2007,86(1/2):6-12.

[10] Archana Agrawal,Kumari S,Ray B C,et al.Extraction of Acid and Iron Values From Sulphate Waste Pickle Liquor of a Steel Industry by Solvent Extraction Route[J].Hydrometallurgy,2007,88(1/4):58-66.

[11] 贾丽慧,刘安昌,温玉萍.中国硫酸铝除铁技术的研究进展[J].无机盐工业,2006,38(8):1-3.

[12] Akash Deep,Paulo F M Correia,Jorge M R Carvalho.Selective Qecoveries of Fe(Ⅲ)and Cr(Ⅲ)From a Tannery Filtrate Using Cyanex 923[J].Analytica Chimica Acta,2006,558(1/2):254-260.

[13]马宏瑞,李冬雪.十二胺萃取分离制革污泥淋滤液中铁和铬的方法研究[J].中国皮革,2007,36(5):43-45.

[14]谢梦芹,牛冬杰,赵由才.含铬污泥中铬铁分离研究[J].黑龙江科技学院学报,2003,13(4):9-12.

[15]黄明良.伯胺N-1923萃取硫酸铬(Ⅲ)[J].有色金属:冶炼部分,1987,31(4):31-32.

[16] 胡国荣,李国,邓新荣,等.针铁矿法从铬铁合金硫酸浸出液中除铁[J].湿法冶金,2006,25(4):198-200.

Abstract:Recycling of chromium from waste ferrochromium alloy has been researched.Ferrochromium alloy is leached using sulfuric acid,iron is removed from the leaching solution by Mohr’s salt crystallization method.The main effects of technological conditions on ferrochromium alloy leaching and chromium and iron separation are examined.The research results indicat that when sulfuric acid concentration is of 500 g/L,solid-liquid ratio is of 1∶6,temperature is of 95℃,alloy granularity is of 61~44μm,leaching time is of 4 h,the chromium leaching rate reaches 93.85%.Under the conditions of solution p H of 0.5,ammonium sulfate excess coefficient of 3.0,[Cr3+]of 70 g/L,[Fe2+]of 15~20 g/L,temperature of 70℃,reaction time of 6 h,rapid cooling,crystallization of 24 h,96.52%of iron is removed and only 1.85%of chromium is lost,very good chromium and iron separation effect can be obtained.

Key words:waste ferrochromium alloy;sulfuric acid;leaching;Mohr’s salt crystallization method;chromium;iron;separation

Research on Separation of Chromiumand Iron in Waste Ferrochromium Alloy

WU Jian-hui,YANG Lun-zhuang,ZHAN Jing,ZHAN G Chuan-fu

(College of Metallurgy Science and Engineering,Central South University,Changsha,Hu’nan 410083,China)

TF803.2;TF839

A

1009-2617(2011)01-0051-06

2010-09-29

湖南省科技计划重点项目(2010SK2010)。

阳伦庄(1983-),男,湖南邵阳人,硕士研究生,主要研究方向为冶金新工艺及其基础理论研究、增值冶金。

邬建辉(1966-),男,湖南益阳人,博士,副教授,E-mail:wujianhui218@163.com。