基于Pro/E的球形滚子弧面分度凸轮CAD/CAM*

2011-09-27葛荣雨尚绪强

葛荣雨 尚绪强

(①济南大学机械工程学院,山东济南 250022;②山东劳动职业技术学院,山东济南 250022)

空间弧面凸轮分度机构因具有高速、重载、高精度、长寿命、高效率、结构紧凑、传动平稳,传递转矩大,动力特性好等优点,被广泛应用于各种自动机械中[1]。常用的弧面凸轮分度机构的滚子主要有4种结构形式:圆柱滚子、圆锥滚子、鼓形滚子和钢球滚子[2-3],但对于前3种形式,在工作中,滚子轴线相对于分度盘和凸轮工作廓面均具有固定的位置。于是,凸轮槽两廓面中一般仅有一个面为啮合工作廓面,另一面为非工作廓面,否则与滚子同时接触时滚子与凸轮的摩擦则就变成了滑动摩擦,从而加剧滚子或凸轮工作廓面的磨损,造成工作不正常。但凸轮单侧接触传动工作时,滚子工作过程势必与非工作面间具有间隙,而间隙的存在则会导致其传动精度的降低、具有残余振动,加剧工作噪声等。而采用钢球滚子,由于工作状态下钢球滚子运动状态直接由滚道形状等决定,滚子的运动轴线不受约束,因此,可以克服圆柱型、圆锥型和鼓型滚子弧面凸轮的残余振动,降低噪声,并提高负载盘运动规律的准确性和可控性。本文基于球形滚子弧面凸轮机构的数学模型,着重讨论利用Pro/E软件如何实现其CAD/CAM一体化。

1 球形滚子弧面凸轮廓面数学模型

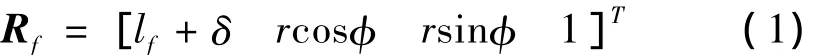

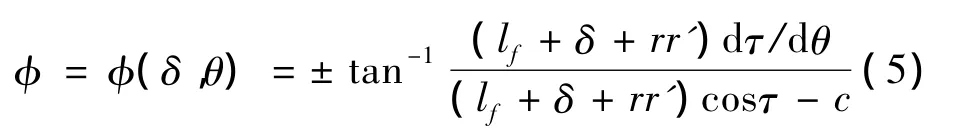

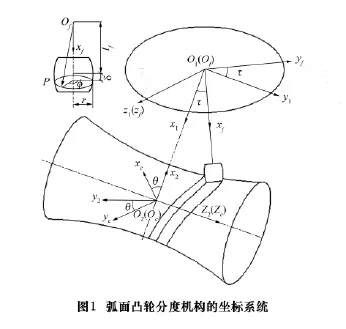

为使建立的弧面凸轮廓面的数学模型具有通用性,本文首先推导任意回转面从动滚子弧面凸轮的廓面方程。一般回转面从动滚子弧面凸轮机构的坐标系统如图1所示。在与从动滚子固连的坐标系Of-xfyfzf中,回转面的矢量函数为:

式中:lf为滚子中心到从动盘旋转轴的距离;δ为滚子中心到任意接触点P所在回转面的距离;φ为接触点P对应的接触角;r为回转面母线上任意点的回转半径。对一般回转面有

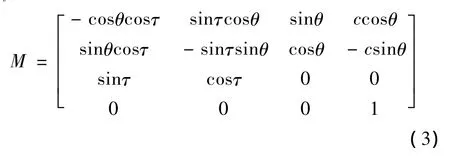

根据旋转张量法,可以得到从滚子坐标系Of-xfyfzf到凸轮坐标系Oc-xcyczc的齐次坐标变换矩阵:

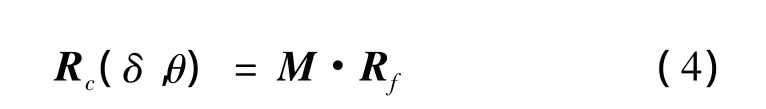

式中:c为从动盘到凸轮轴线的中心距;θ和τ分别为凸轮和从动盘的瞬时转角,且满足由运动规律所决定的函数关系τ=τ(θ)。由式(3)可以进一步得到任意回转面滚子弧面凸轮在凸轮坐标系Oc-xcyczc中的廓面方程为

同时,根据共轭曲面原理或包络原理得到弧面凸轮廓面与滚子曲面的接触方程为

对于球形滚子而言,设球形滚子半径为S,则可将δ=Scosφ,r=Ssinφ 代入式(4),得到球形滚子弧面凸轮廓面方程 Rc(φ,θ)。

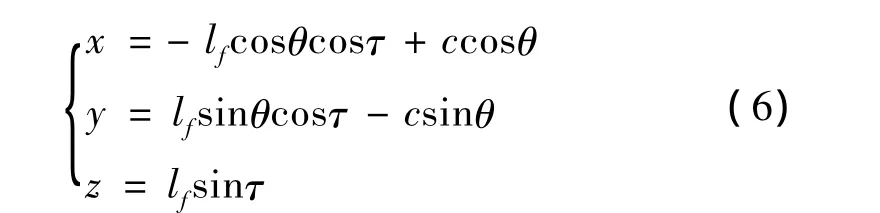

2 球形滚子弧面凸轮的三维实体建模

弧面分度凸轮机构的共轭运动是由弧面凸轮和滚子从动盘按照一定的运动规律同时转动实现的。若假设弧面凸轮静止不动,弧面凸轮廓面的形成过程可等价于滚子绕分度盘旋转轴自转和绕凸轮旋转轴公转的复合运动。换言之,滚子轴线沿一定轨迹扫掠,包络形成了弧面凸轮廓面,这个轨迹曲线本文称之为滚轴迹线。对球形滚子,滚轴迹线则变为球心的扫掠轨迹线,因此令S=0,根据式(4),可以得到球形滚子弧面凸轮的滚轴(球心)迹线方程为

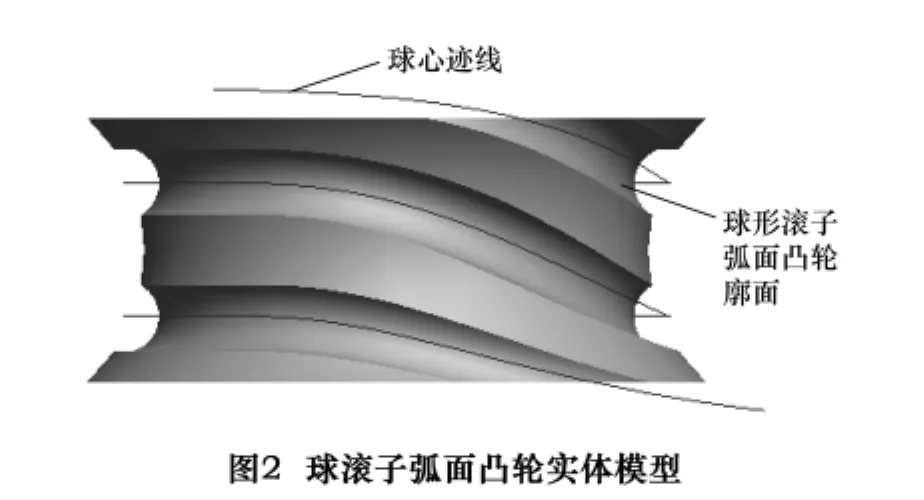

这样,可以通过一个半径为S的截面圆沿球心迹线扫描得到弧面凸轮廓面。但由于球心迹线是一条空间曲线,截面圆的法向时刻变化,所以,在Pro/E中只能采用“变截面扫描法”。具体过程为:首先通过“旋转”和“拉伸”操作得到弧面凸轮体的实体模型。单击Pro/E工作界面右边快捷工具栏中的“基准曲线”按钮,选择“从方程”;在凸轮圆柱体上选择一个“笛卡尔”坐标系,根据式(6)创建用笛卡尔公式表示的空间弧面凸轮球心迹线,这里运动规律函数τ(θ)采用修正正弦曲线。再单击快捷工具栏中的“可变剖面扫描”,并选择“移除材料”方式,在参照选项中选择已建好的球心迹线作为扫描轨迹,然后在草绘平面中绘制截面圆,从而完成凸轮槽的切除特征,最终形成了如图2所示的球形滚子弧面凸轮三维实体模型。

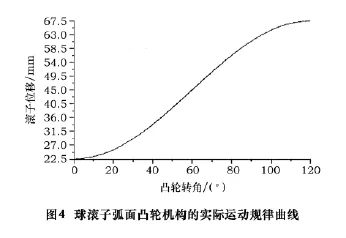

进入Pro/E的装配模块,根据凸轮和分度盘中心矩,建立两条空间垂直的基准轴和基准面。以这两个基准面和基准轴为装配基准,把轴和凸轮均按照销钉连接中的“轴对齐”方式进行装配。为完全定义分度盘的连接,要同时利用销钉连接和槽连接。对于槽连接定义,取球形滚子的球心为“直线上的点”,并选球心迹线为“槽轴”。进一步利用Pro/E的机构模块,以弧面凸轮为主动件,定义伺服电动机,从而实现球形滚子弧面凸轮机构的运动仿真,如图3所示。单击运动工具栏中的测量按钮,选择分度盘的轴线作为测量轴,可以进行分度盘的角位移、角速度和角速度分析。分析的结果可用图表的形式绘出,图4为弧面凸轮机构在分度段的实际运动规律曲线,与修正正弦设计曲线相比,完全满足要求。

3 弧面凸轮廓面的加工

弧面凸轮廓面一般采用通用五轴联动数控机床[4],以等径范成法加工,即所用刀具的直径和滚子直径相等,且刀位轨迹和滚子轴线轨迹一致。这里刀位轨迹包括刀位点和刀轴矢量两个要素。对于球形滚子弧面凸轮廓面而言,显然最宜用球头铣刀进行廓面铣削。由于球形滚子弧面凸轮廓面是由截面圆沿球心迹线扫掠得到,那么可以选用Pro/E的轨迹加工方式来生成刀具路径,这种加工方式需要指定2个条件:轨迹曲线和驱动曲面。轨迹曲线相当于指定了刀位点,驱动曲面相当于指定了刀轴矢量。显然,轨迹加工方式的轨迹曲线即为球心迹线,但球形滚子弧面凸轮廓面是由截面圆包络而成,截面圆上各点法矢不同,故不能作为驱动曲面。因此,球形滚子弧面凸轮廓面的CAM过程的难点在于如何指定刀轴矢量。本文给出了一种间接指定的方法。

不论是圆柱滚子还是球形滚子,虽然其包络廓面不同,但滚子轴线的运动轨迹是相同的,那么采用等径范成法加工圆柱滚子弧面凸轮廓面和球形滚子弧面凸轮廓面时的刀位规划也是相同的,只是选用刀具不同。圆柱滚子弧面凸轮廓面是由矩形截面变截面扫描得到的,该廓面的CAM可以选用沟槽的底面作为驱动曲面来指定刀轴矢量,基于Pro/E的圆柱滚子弧面凸轮廓面的CAM过程易于实现,因此球形滚子弧面凸轮廓面的CAM过程可以等价于圆柱滚子的CAM过程。

3.1 圆柱滚子弧面凸轮廓面的建模

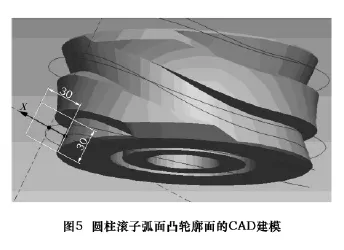

对于圆柱滚子而言,将r=0代入式(4),则可以得到圆柱滚子的滚轴迹线。球形滚子的球心迹线只有1条,而圆柱滚子的滚轴迹线有无数条,δ取不同值就得到不同的滚轴迹线。采用变截面扫描法对圆柱滚子弧面凸轮廓面建模时,仍然选用任一条滚轴迹线作为扫描轨迹,剖面为边长等于球滚子直径的正方形,而且为唯一定位方形剖面,还需要指定剖面的X轴,即指定滚子轴线方向。为此再选用另一条滚轴迹线作为X轨迹线,这样就把两条滚轴迹线上对应点之间的矢量方向作为了X轴,恰好符合滚子轴线的实际方向,因此这种方法能够对圆柱滚子弧面凸轮精确CAD建模(图5)。

3.2 球形滚子弧面凸轮廓面的CAM

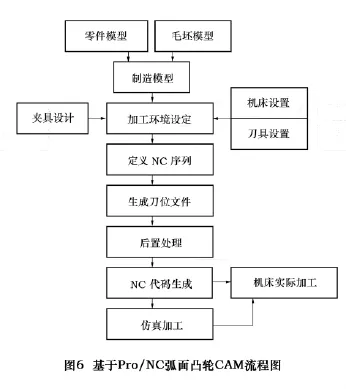

Pro/NC作为Pro/E一个模块,能够基于弧面凸轮CAD模型实现数控自动编程和刀位轨迹加工仿真,是弧面凸轮CAD/CAM一体化技术的核心,具体流程如图6所示。

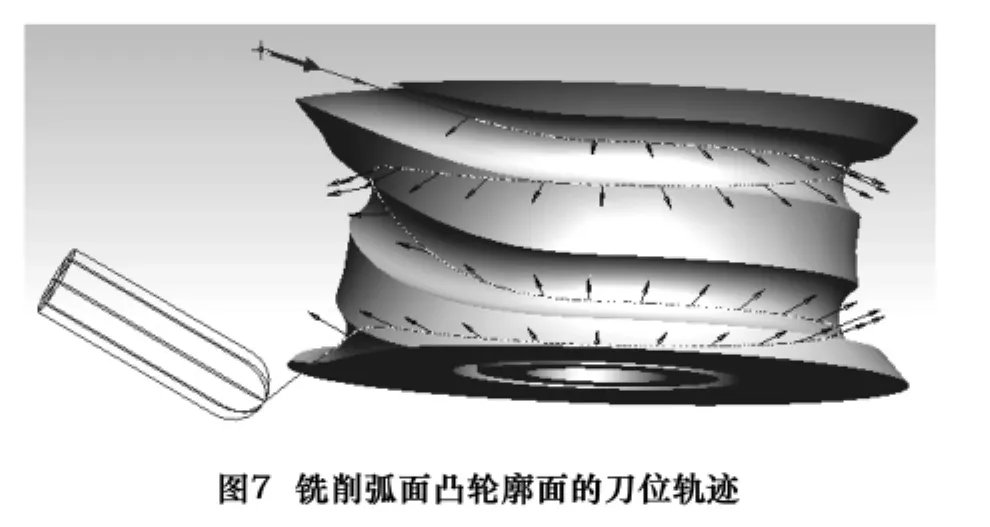

进行球形滚子弧面凸轮廓面的CAM过程时,零件模型须选择圆柱滚子弧面凸轮,机床为能实现两个旋转运动的五轴机床,刀具为球头铣刀。定义NC序列,就是进行刀位规划,这是整个流程最重要的环节。Pro/NC提供了很多种刀位规划方法,而弧面凸轮廓面是由滚子沿某一轨迹曲线包络而成,所以球形滚子弧面凸轮廓面的刀位规划可选用五轴轨迹铣削方式,其中轨迹曲线可选择圆柱滚子弧面凸轮的任意一条滚轴迹线。设置“切削深度”时,选取沟槽底面,由此指定刀心点位置;进行“轴”定义时,也选取沟槽底面,并点选“垂直于零件”方式,由此指定刀轴矢量,从而生成了最终的刀位轨迹(图7)。

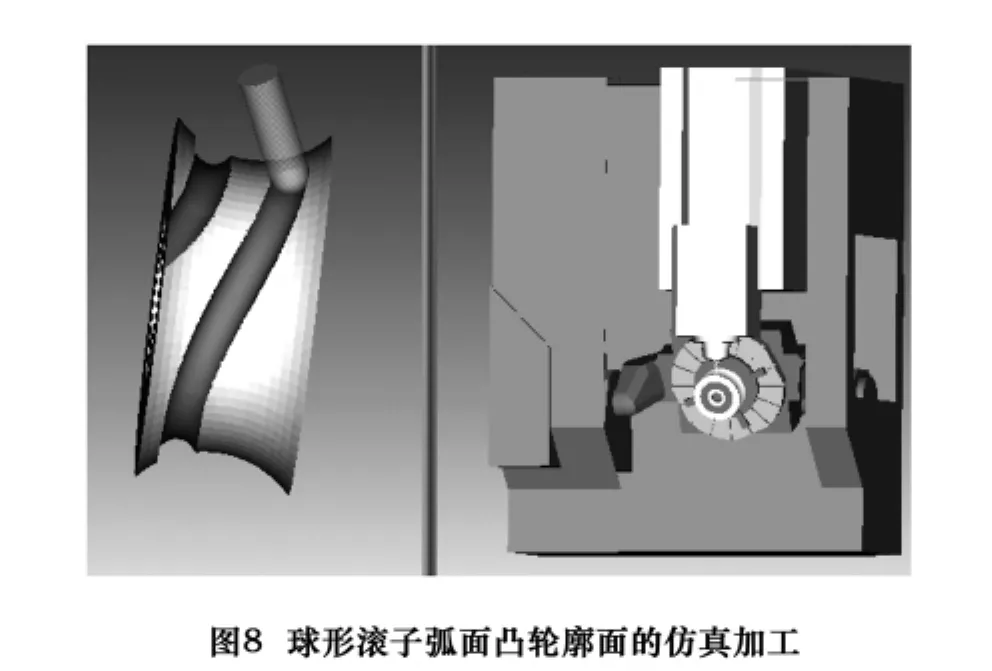

选用五轴机床后置处理器,就可以对生成的刀位轨迹文件(CL文件)进行后置处理,生成机床控制数据文件(MCD文件),即数控加工GM代码。为了验证数控程序的正确性,避免碰撞和过切发生,可以在Pro/E集成的VERICUT软件环境下构建虚拟五轴机床模型,对数控程序仿真加工。如图8,左侧为工件显示模式,右侧为机床显示模式。仿真无误后,就可以把数控程序传输到实际的五轴机床上,进行球形滚子弧面凸轮的创成加工。

4 应用实例

为了验证球形滚子弧面凸轮的CAD/CAM方法,对一弧面凸轮进行了设计与加工,其设计参数为:球滚子半径S=20 mm,中心距c=180 mm,转盘分度期的运动规律为修正正弦,弧面凸轮分度期转角为120°。通过本文提出的基于Pro/E的CAD/CAM方法生成了数控加工代码,然后在五轴联动加工中心UCP710上对上述弧面凸轮模型进行了加工试验,经三坐标测量仪测量,加工后的弧面凸轮廓面误差可达到0.01 mm。对装配后的球形滚子弧面凸轮机构进行动态测量,得到其分度精度为± 30″,停留精度为10″,噪声和振动也比同直径圆柱滚子弧面凸轮机构明显减小,能较好地满足弧面凸轮机构的啮合性能。

5 结语

球形滚子弧面凸轮分度机构是用钢球代替圆柱,实现高精度、零背隙、低噪声的新型分度装置。本文利用Pro/E软件,实现了球形滚子弧面凸轮的CAD/CAM一体化,提高了空间凸轮机构的设计、制造效率和精度,缩短了生产周期,加快了新型凸轮产品的开发过程。

[1]彭国勋,肖正扬.自动机械的凸轮机构设计[M].北京:机械工业出版社,1990.

[2]葛荣雨,冯显英.圆锥滚子摆动从动件圆锥凸轮廓面构建[J].机械设计,2006(6).

[3]尹明富,褚金奎,等.鼓形滚子弧面分度凸轮机构廓面设计[J].机械设计,2002(2).

[4]葛荣雨,冯显英,郭培全.基于五轴数控机床弧面凸轮廓面创成方法研究[J].制造技术与机床,2009(9):70-72.