六联动叶片砂带磨削编程系统的开发研究

2011-09-27李静伟项余建王隆太

李静伟 项余建 王隆太

(扬州大学机电研究所,江苏扬州 225127)

目前,国内汽轮机叶片型面最终加工大多仍由手工抛磨完成,其加工效率低,精度难以保证。为改变现有叶片加工工艺现状,扬州大学机电研究所正在开发研制一款六轴联动汽轮机叶片数控砂带磨床,如图1所示。它包含3个直线运动轴、3个回转运动轴和1根压力控制轴,可实现对一般扭曲叶片型面的精确磨削加工。

数控编程是实现叶片砂带磨削的关键技术之一。现有的CAD/CAM系统尚不支持上述六轴联动的叶片砂带磨削加工。为此,笔者以VC++为编程语言和UG/OPEN API为开发工具,根据叶片砂带磨削的特点和机床运动控制的要求,开发了一套汽轮机叶片砂带磨削自动编程原型系统。本文将着重介绍该系统的结构组成、工作原理和相关技术的实现。

1 系统结构组成及其工作原理

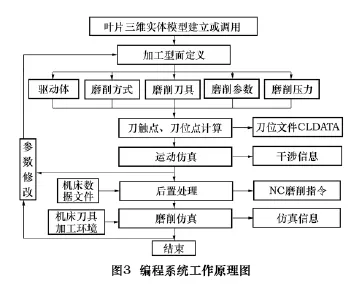

如图2所示,本系统采用模块化结构,由原始参数输入、磨削刀位点计算、后置处理、磨削加工仿真、文件管理、数据库以及主控模块组成。其中,主控模块包含系统菜单和对话框等用户操作界面,可控制其他各功能模块的运行;原始参数输入模块包括叶片三维实体模型、磨削方式、磨削工艺参数和刀具参数输入等;刀位计算模块负责刀位数据的计算,包括系统初始化、几何体及驱动方式定义、刀触点与刀位点计算、运动仿真及干涉检测等;后置处理模块是将刀位源文件转换为适合磨床工作的NC代码;磨削仿真模块对所生成的NC代码进行物理加工仿真以检验数控代码的正确性,包含机床刀具库、磨削环境生成、磨削事件处理、仿真图片更新等内容;文档管理模块负责管理编程系统中的各项文档,包括原始参数文件、刀具轨迹文件、NC程序文件、错误信息文件等。

系统的工作流程如图3所示:首先在系统内建立或调用叶片三维实体模型;选择加工型面,定义如驱动几何体、磨削方式、磨削刀具、磨削参数及磨削压力等磨削参数;计算生成刀触点和刀位点文件(CLS);进行刀具运动轨迹仿真以检查刀具轨迹的正确性和合理性;读入机床文件,根据机床数控指令格式要求对CLS刀位文件进行坐标变换等后置处理,生成满足叶片砂带磨床磨削要求的NC磨削指令;最后建立机床、刀具和工件的磨削加工环境,对所生成的NC指令进行磨削仿真,并根据仿真结果对不合理的磨削参数进行必要的修改和调整,以保证所编制的NC数控指令正确、高效地进行磨削加工。

2 砂带磨削刀位点生成

对于曲面型面砂带磨削加工的刀位点生成已有较多的研究[2-3],其主要思路为:①根据磨削型面和磨削刀具的几何特征以及给定的磨削走刀方式,计算确定砂带接触轮与磨削型面的刀触点;②为了最大程度地减小磨削刀具与磨削型面的几何干涉,需计算刀轴矢量,使磨削接触轮轴线与刀触点处的磨削型面最小主曲率方向一致;③由已知的刀触点、接触轮半径和刀轴矢量,计算求取最终所需的刀位点坐标。

按照上述方法,若从底层开发获得叶片型面磨削刀位点,其计算及编程工作量巨大,开发周期较长。倘若能在现有商用CAD/CAM软件基础上进行开发,将大大减少开发工作量,缩短开发周期。因而,本文以UG为开发平台,以UG/API为开发工具,以VC++作为系统的开发语言,进行六轴联动汽轮机叶片砂带磨削刀位点计算模块的开发。

叶片磨削刀位点计算流程如图4所示,首先调入叶片三维数据模型,定义UG/CAM系统加工环境;选择加工模板,定义磨削加工方式;建立叶片磨削加工对象基本组,包括用于管理各类加工作业、指定CLS刀位文件作业顺序的程序组,为各类加工作业确定加工余量、加工速度、进给量和公差等工艺参数的方法组,为选定所需加工驱动方式、定义相关几何参数以及加工坐标系的几何体组,以及负责创建或选用所需刀具的刀具组。叶片砂带磨削刀具可选用鼓形圆周刀具。在定义上述4个基本组基础上,借用UG/CAM多轴铣加工模式进行叶片的磨削加工。最后,系统根据给定的各类信息,按照系统内部刀位点计算机制,自动计算生成各个磨削刀位点,并存储于CLS文件。

在上述刀位点计算流程中,所涉及的主要UG/API功能函数包括:以UF_CAM_init_session()函数初始化UG/CAM系统,使系统进入加工编程环境;用UF_CAM_opt_ask_types()函数选择加工操作类型,本文选用多轴铣方法(mill_multi-axis)进行叶片的磨削加工;分别通过 UF_NCPROG_create()、UF_NCMTHD_create()、UF_NCGEOM_create()、UF_CUTTER_create()等函数创建叶片磨削的程序组、方法组、几何体组和刀具组,再用UF_CAMGEOM_append_items()函数将待磨削的叶片型面和驱动几何体加入到几何组;最终以UF_PARAM_generate()函数计算生成叶片磨削的刀位点文件 (CLS),如图5所示。

由图5可见,叶片磨削CLS刀位文件包含了刀具信息、加工工艺信息以及各个磨削刀位点信息等,其中每个刀位点信息共有9个参数组成:依次为x、y、z 3个刀位点坐标,刀轴矢量在x、y、z轴的3个方向余弦,以及3个刀触点坐标,所包含的刀触点坐标参数为后置处理时各刀位点法线矢量计算提供了方便。

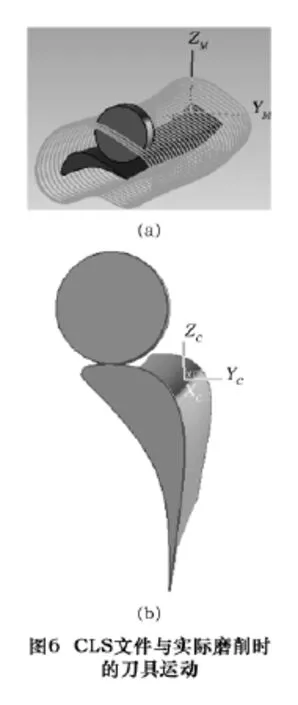

3 后置处理

上节计算所获得的磨削刀位点文件 CLS,是在假定工件不动、刀具相对于工件移动的条件下生成的,如图6a所示。在实际磨削加工中,要求砂带接触轮位于叶片的上方,磨削点(刀触点)法线方向位于XOZ垂直平面内,如图6b所示。因此,后置处理时首先须对刀位文件CLS中各刀位点信息进行相应的坐标变换。

设刀位点生成所采用的坐标系与机床坐标系一致,均为O-xyz,其坐标原点O位于叶片小头端面,Z轴垂直向上,X轴与叶片轴线重合,那么对CLS各刀位点参数的坐标变换仅需绕X轴顺时针方向旋转一个α角度,如图7所示。由图示的几何关系可得:

式中,y01、z01为某刀位点坐标;y02、z02为相对应的刀触点坐标。

若刀位点生成所采用的各坐标轴方向与机床坐标系相同,仅坐标原点O所处位置不同,那么进行坐标变换时除了将各刀位点旋转α角之外,还需加上坐标原点的平移,其变换矩阵为

式中,l、m、n 分别为 CLS 中各刀位点坐标在 x、y、z坐标方向的平移量。

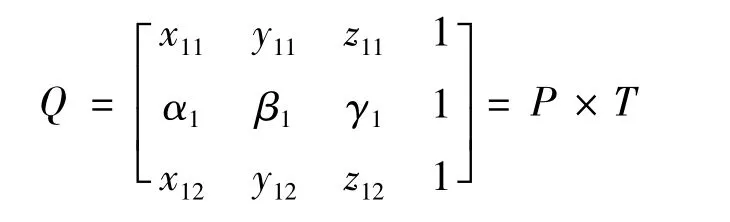

设CLS中某刀位点坐标及其相应的刀轴矢量和刀触点坐标用矩阵P表示为

则经坐标变换后新刀位点参数Q为

经上述坐标变换后,便得到在六轴叶片砂带磨床上实际磨削的X、Y、Z三根直线轴坐标(x11,y11,z11),以及旋转轴A轴的角度坐标α。

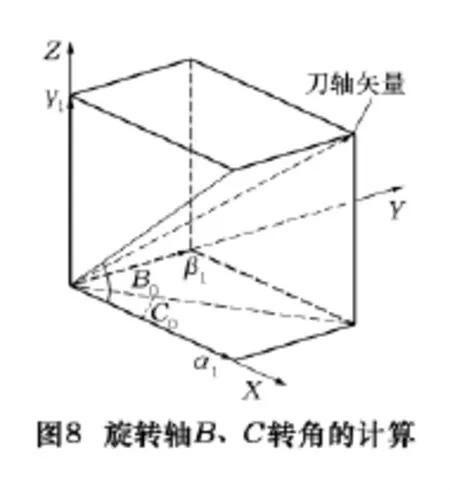

为了最大限度减小磨削干涉,应使刀轴矢量与磨削点处的最小主曲率方向一致,还必须利用经变换后的刀轴矢量(α1,β1,γ1)计算确定机床旋转轴B、C的角度坐标。如图8所示,B、C两轴角度坐标可由下式计算得到:

至此,便可应用VC++语言将上述转换过程,按照机床文件给定的数控指令格式逐个地将CLS中各刀位点信息转换为实际机床磨削所需的6个坐标值。图9为经后置处理所生成的叶片砂带磨削NC代码。

4 叶片数控砂带磨削仿真

数控加工仿真是通过计算机软件以可视化图形对加工过程进行仿真模拟,可检测加工过程中可能存在的欠切/过切、刀具与夹具/机床的碰撞以及加工超程等非正常加工现象,可对加工程序的合理性进行检验,对加工过程进行优化。数控加工仿真可大大提高数控编程的一次成功率,缩短产品开发周期,降低开发成本,是提高编程效率与加工质量的重要保证。

本文磨削仿真模块是以第三方仿真软件VERICUT为软件平台进行开发的,借助该平台所提供的开发工具建立了叶片砂带磨削仿真环境,如图10所示。由图示可见,本系统的磨削仿真环境基本框架是由机床、刀具、夹具和工件等一个个实体模型组成,包含有一条“机架-工件”运动链和一条“机架-刀具”运动链。机架-工件运动链是以机架为基准点,可将系统的X、A轴运动经夹具传递给叶片工件;机架-刀具运动链同样是以机架为基准,将Y、Z、B、C轴的运动经主轴磨头传递给磨削刀具(砂带接触轮)。

构建磨削环境基本框架后,还需为系统建立加工坐标系,定义刀具参考点、对刀点和切入点,配置机床控制系统,设定机床各伺服控制轴运动行程,以建立与现实机床相一致的虚拟磨削环境。在上述虚拟磨削环境内,点击仿真按钮,仿真系统便逐行读取数控加工NC代码,进行磨削加工仿真。通过这样的仿真模拟,可观察数控程序中可能存在的各种磨削运动干涉,以便编程者及时修改或调整磨削加工参数,以获得正确无误的磨削NC代码。

5 结语

本文介绍了笔者所完成的六轴联动叶片砂带磨削编程原型系统的结构组成、刀位点生成、后置处理和磨削加工仿真等相关技术。曲面型面的砂带磨削是一个复杂的加工过程,所开发的原型系统尚需经实际磨削的检验,以通过大量的实际应用不断加以改进和完善。可以相信,经过不懈努力最终将会给用户提供一套功能齐全、使用方便、性能稳定的叶片磨削自动编程系统。

[1]李悦,王隆太,项余建,等.汽轮机叶片数控砂带磨床自动编程系统的开发研究[J].现代制造工程,2009(12).

[2]马宇箭,唐小琦,等.汽轮机叶片六轴联动砂带磨床轨迹规划技术研究[J].中国核电研发,2010(1).

[3]张明德,张卫青,等.六轴联动叶片型面砂带磨削方法及加工仿真研究[J].机械设计与制造,2009(5).

[4]姚召华,王隆太,项余建.汽轮机叶片数控砂带磨床结构设计与分析[J].制造技术与机床,2009(11):54 -57.

[5]求是科技.Visual C++6.0程序设计与开发技术大全[M].北京:人民邮电出版社,2004.

[6]黄祥,李迎光.UG应用开发教程与实例精解[M].北京:清华大学出版社,2005.

[7]夏天,吴立军.UG二次开发技术基础[M].北京:电子工业出版社,2005.

[8]艾贵洪,丁洪刚.VERICUT数控加工仿真应用教程[M].北京新吉泰软件有限公司,2005.