基于虚拟仪器的双轴柔性辊弯成型机控制系统设计*

2011-09-27张若青景作军

张若青 景作军 李 凯

(①北方工业大学机电工程学院,北京 100144;②中国农业科学研究院农产品加工所,北京 100193)

辊弯成型是一种高效、节能、节材、先进适用的板金属深加工工艺。通过顺序配置具有一定形状的成型辊,对卷材、带材等金属板带逐步进行弯曲变形,制成特定断面的型材[1]。与其他板金属成型工艺相比,辊弯成型产品具有断面形状合理、重量轻、机械性能好等特点。当型材断面沿纵向尺寸变化时,相应产品称为变截面冷弯成型产品。与等截面型材相比,变截面产品具有力学性能好、构件重量轻、节省材料等优点,越来越广泛地应用于汽车、建筑型材等行业。

变截面冷弯成型的概念首先由德国达姆施塔特大学提出,随后各国学者纷纷展开了相关技术的研究[2-4]。这些研究包括采用有限元技术分析典型变截面辊弯成型的变形特性与受力状态[4],研制不同结构的变截面辊弯成型机[2-3]。在变截面辊弯成型技术越来越受到国际上广泛重视的同时,中国也相继开展了相关技术的研究,如通过数值计算与试验,探讨变截面成型型材截面的变化范围[5];研制单轴变截面辊弯成型机与双轴变截面辊弯成型机以及相应的控制系统,进行变截面辊弯成型的实验研究等[6-8]。

本文介绍了基于虚拟仪器思想的双轴变截面辊弯成型机的控制系统,以PXI控制器为控制核心,采用NI运动控制器以及信号处理模块,实现了高精度三道次双轴变截面成型。

1 双轴变截面成型机设计

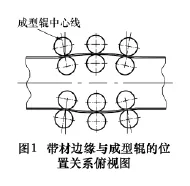

根据辊弯成型原理,在成型过程中,成型辊的中心线应与板材边缘成型点法线平行,即与成型点处切线保持垂直关系,如图1所示。因此成型辊不仅需要沿轴向的平动,还需要转动以保持上述关系。

根据以上成型原理,我校研制了可进行三道次变截面成型的双轴变截面成型机,其单道次机组的结构简图如图2所示。成型辊通过滑台与伺服电动机联接,配合丝杠—螺母与齿轮—齿条机构,利用2台伺服电动机实现同一道次的两组成型辊对称的平动与转动。

2 控制系统设计

根据变截面成型原理可知,在板材成型过程中,根据板材成型点曲率与板材送料速度,需要调整成型辊运动的速度与位移,从而成型出满足要求的变截面型材。成型机三道次成型的6台伺服电动机构成了多轴伺服电动机的运动控制系统。

用于伺服电动机控制的运动控制器,可分为基于计算机标准总线的运动控制器、Soft型开放式运动控制器以及嵌入式运动控制器等,其中基于计算机标准总线的运动控制器的应用越来越广泛。这类运动控制器采用“PC+运动控制器模式”,可以充分利用计算机软件资源,构建用户定制的应用[9]。

本系统采用基于虚拟仪器思想的运动控制器以及相应的硬件平台,构建了双轴变截面冷弯成型机的控制系统。

2.1 虚拟仪器技术简介

所谓虚拟仪器技术就是利用高性能的模块化硬件,结合高效灵活的软件来完成各种测试、测量和自动化的应用。作为虚拟仪器常用的硬件平台—PXI控制器,具有开放式架构,内置高速、高精度的定时和触发总线,配合各类标准化的I/O硬件模块,在图形化编程软件LabVIEW的支持下,不仅可以轻松方便地完成与各种硬件的联接,还具有强大的后续数据处理能力,满足各种高性能要求,越来越多地应用于各种工业场合。

2.2 控制系统结构

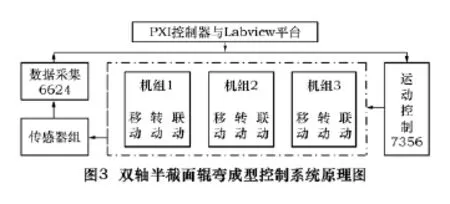

本系统以PXI控制器为硬件平台,采用NI 7356控制电动机运动,NI 6624采集板材速度以及轧辊位置信号,同时配合相应的接口配件,构建了如图3所示的双轴变截面辊弯成型控制系统。

板材进行变截面成型时,成型力在较大范围内变化,影响了板材的进给速度,进而影响道次之间的协调运动,因此成为影响成型轨迹精度的重要时变因素,也是参与控制的重要变量。所构建的全数字测试系统大大提高了系统的抗干扰能力,位置与速度闭环控制策略也极大地减小了传动机构机械间隙等造成的位置误差。

3 软件设计

采用图形化语言LabVIEW编程时,基本上不写程序代码,取而代之的是流程图或框图,提供了实现仪器编程和数据采集系统的便捷途径,可以大大提高工作效率。

图4为实现电动机转动的程序框图。可以看出,框图中电动机工作模式的设置与参数给定是图形化编程中的重要组成部分,既能完成硬件配置,又实现了数据交换。程序的流向控制由数据传递来实现,不同的执行过程由不同的结构实现。如图4中由分支结构实现电动机工作状态的分解,循环结构实现电动机运行状态的判断。

4 实验结果分析

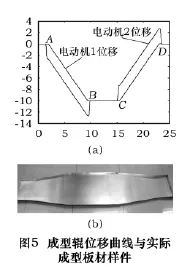

利用上述控制系统在双轴辊弯成型机上实现了某5斜率板材的成型,其中一个机组的2台电动机的部分运行曲线以及实际成型样件如图5所示。为便于分析电动机特性对轨迹精度的影响,图中已经将电动机转角折算为成型辊位移的电动机位移曲线。

由板材成型原理可以知道,成形板材的轮廓形状由成型辊的运动与板材送料运动合成;图5a中电动机1的位移曲线基本反映了板材轮廓形状,电动机2由于需要根据变斜率段的曲率调整成型辊的角度而与电动机1的曲线存在一定量偏差。因为电动机过渡过程的存在,使成型辊轨迹在图5a中所示A、B、C、D四处斜率变化点出现过渡曲线,从而造成轨迹偏差。本实验在板材送料速度为0.2 m/s的情况下,轨迹偏差最大约为4 μm。

高精度成型辊轨迹控制是实现高精度变截面成型的前提,在此基础上分析成型质量才是可靠的。

5 结语

北方工业大学研制的双轴变截面辊弯成型机具有结构简单、合理等特点,配合基于虚拟仪器思想的成型辊位置与速度的计算机控制系统,实现了直线型双轴变截面板材的成型。控制系统以LabVIEW软件为开发环境,运用NI运动控制器等模块,充分利用图形化软件系统编程灵活、方便的特点,完成了对控制系统的快速开发。

[1]小奈弘,刘继英.辊弯成型技术[M].北京:化学工业出版社,2008.

[2]P Groche,G von Breitenbach,M J? ckel,et al.New tooling concepts for future roll forming applications[C].2003 ICIT Conference.Bled,Yugosalvia.

[3]Hiroshi Ona,Ryuhou Sho,Takuo Nagamachi,et al.On development of flexible cold roll forming machine[C].ICTP 2008:2021 -2025.

[4]Abee A,Berner S,Sedlmaier A.Accuracy improvement of roll formed profiles with variable cross sections[C].ICTP 2008:520 -527.

[5]卜高乐.变截面冷弯成型的FEA仿真研究[D].北京:北方工业大学,2007.

[6]李伟丽,景作军,刘继英.双轴柔性冷弯成型机运动学分析[J].机械工程师,2008(7).

[7]林新鹏.柔性冷弯成型控制系统设计[D].北京:北方工业大学,2008.

[8]李凯.双轴变截面冷弯成型机组控制系统设计与研究[D].北京:北方工业大学,2010.

[9]Chaturi Singh,K Poddar.Implementation of a VI- Based Multi- Axis motion control system for automated test and measurement applications[C].TENCON 2008-2008 IEEE Region 10 Conference 2008:1-6.