以氯化亚砜为氯化剂氯化反应尾气的综合利用

2011-09-24师传兴成兰兴

师传兴 ,成兰兴 ,张 钺 ,武 臻

(河南省化工研究所有限责任公司,河南郑州 450052)

以氯化亚砜为氯化剂氯化反应尾气的综合利用

师传兴 ,成兰兴 ,张 钺 ,武 臻

(河南省化工研究所有限责任公司,河南郑州 450052)

将氯化亚砜氯化反应中产生的含有大量SO2的尾气与计算量的氯气混合通入装有三氯化磷的反应釜中,控制合适的反应条件可以回收得到满足要求的氯化亚砜返回氯化工序循环使用,同时副产含量为98.5%的三氯氧磷产品。尾气与氯气的适宜配比为1.42∶1,反应温度为55℃ ±3℃,回收氯化亚砜后的二次尾气中含有97.5%以上的HCl气体,吸收后得到合格的副产盐酸。

氯化亚砜 ;氯化尾气;回收

Abstract:Will chlorinated sulfone follows chlorination generated in contains a large number of SO2exhaust and calculation of chlorine mixes with access to the reactor with PCl3,control appropriate reaction conditions can get the required chlorinated sulfone follows returns chlorinated process recycling,at the same time,pay in the content of 98.5%POCl3products.Exhaust and chlorine suitable ratio for 1.42∶1,reaction temperature is 55℃ +3℃,by recycling chlorinated sulfone follows after the second exhaust containing 97.5%above HCl in gas,after being absorbed get qualified pay production hydrochloric acid.

Keyword:chlorinated sulfone;chlorination exhaust;recycle

在医药、农药、染料、化工及中间体行业的重要有机合成反应中,以氯化亚砜为氯化剂的氯化反应极其普遍,如羧基酰氯化、去羟基氯化、羰基氯化以及环化反应中都需要用氯化亚砜作为氯化剂[1];但是,氯化反应中氯化亚砜分解为SO2和HCl作为尾气进入尾气处理系统,大多数企业是将该混合气体用水吸收得到大量的混合酸(亚硫酸、硫酸和盐酸),因为是混合酸,使用范围受到限制,极易造成企业库存大量的混合酸无法处理而限产或停产。

我们在苯甲酰氯的生产装置中,对尾气处理装置进行了部分改造,增加了一套反应装置,采用联产法[2-4]使尾气中的 SO2重新转化为氯化亚砜,更重要的是处理后的二次尾气中SO2被去除,剩余的HCl气体用水吸收可以得到符合标准的副产工业盐酸,解决了以氯化亚砜为氯化剂的氯化反应中普遍存在的问题,具有广泛的推广价值。

1 实验部分

1.1 实验原理

反应方程式如下:

以尾气中SO2的含量为计算依据,与氯气按比例混合后通入PCl3,在一定温度下反应得到氯化亚砜和三氯氧磷混合液,再经精馏得到符合要求的氯化亚砜和三氯氧磷产品。

1.2 主要设备

石墨反应釜,K式,1000L,2台,无锡范群化工设备厂;精馏塔,Φ300mm×8000mm,石墨内装陶瓷波纹填料,1套含冷凝器和接收罐,无锡定制;回流冷凝器,30m2,增强聚丙烯,2台,无锡范群化工设备厂;流量计,WST-050FGDICS,4套,厦门华世通自动化科技有限公司;气相色谱仪,GC900B,1台,上海天普分析仪器有限公司。

1.3 实验原料

苯甲酰氯氯化尾气,含SO2约为60%;液氯,99%,开封东大;三氯化磷,98%,沙隆达。

1.4 实验步骤

将1号反应釜中装入规定量的PCl3,开始升温至40℃,按顺序将氯化尾气和氯气按比例通入混合罐充分混合后通入反应釜内,尾气与氯气的流量比控制在(1.38~1.45)∶1内,经过反应釜反应后产生的二次尾气引入原盐酸吸收装置吸收,直到反应釜加套中停止通冷却水的情况下反应温度开始下降,即为反应终点,将氯化尾气和氯气混合气切换至2号反应釜中重复上述操作。1号反应液引入精馏塔开始加热精馏,控制回流比3~5,收集75~79℃馏分即为氯化亚砜,含量≥95%(色谱法[5]),收集105~108℃馏分即为三氯氧磷,含量≥99%(色谱法)。氯化亚砜与三氯氧磷的产出比例约1∶1.2。

2 结果与讨论

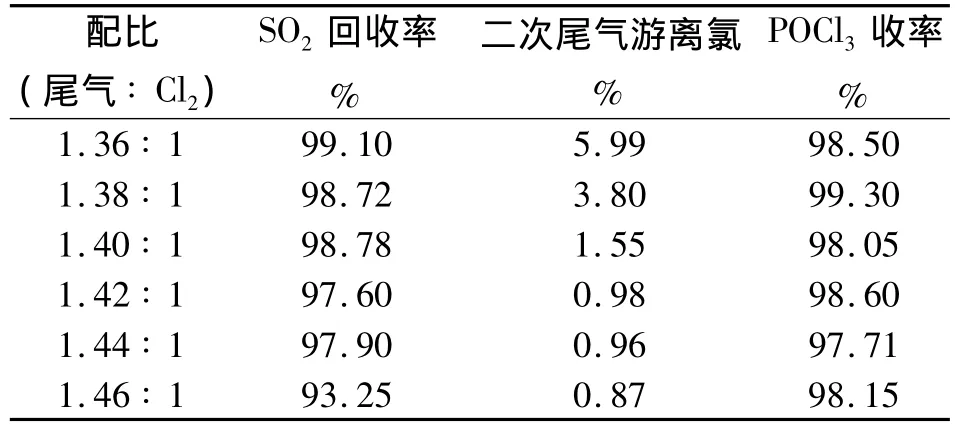

2.1 原料配比对SO2回收率的影响

实验发现氯化尾气与氯气的配比对尾气中SO2的回收率和二次尾气中的游离氯影响较大,配比小,SO2回收率高但二次尾气中游离氯偏高,配比大,SO2回收率有所降低,但二次尾气中游离氯下降明显,控制反应温度50~60℃,通入速度为55~60m3/h,实验结果见表1。

表1 原料配比对反应结果的影响

从经济和环保方面综合考虑,控制氯化尾气与氯气配比1.42∶1为宜。

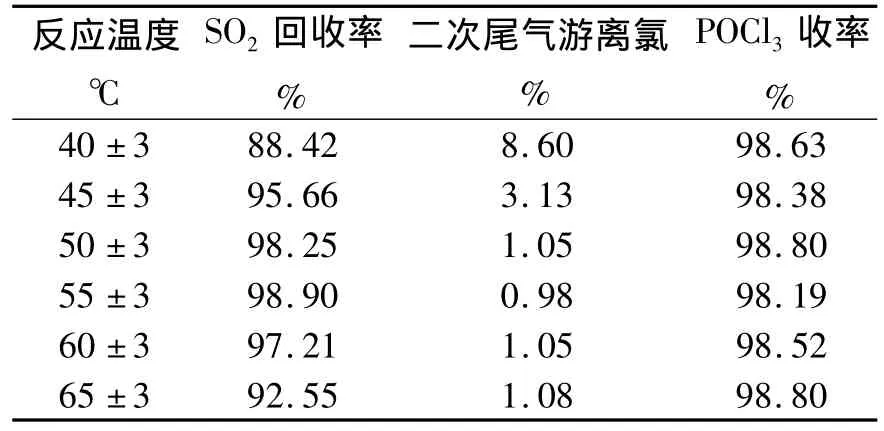

2.2 反应温度对SO2回收率的影响

实验发现反应温度较低时,反应速度很慢,通入反应釜中SO2和Cl2来不及反应即进入反应的二次尾气中,造成二次尾气中SO2和Cl2偏高,降低尾气和氯气的通入速度可以解决这一问题,但反应时间太长,且与上一工段氯化产生的尾气量不配套,经济上不合理。反应温度太高,生成的氯化亚砜由于接近沸点挥发量增大,造成二次尾气中气化的氯化亚砜增多而影响了氯化亚砜的收率,同时由于温度过高产品色泽发黄,但对POCl3的收率影响不大。控制尾气与氯气配比为1.42∶1,通入速度55~60m3/h,实验结果见表2。

表2 反应温度对反应结果的影响

从实验结果可以看出反应温度55℃±3℃为适宜的条件。

3 结论

3.1 将以氯化亚砜为氯化剂的氯化反应产生的尾气与氯气按比例混合通入三氯化磷中反应,可以有效去除尾气中SO2并转化为上一工段可以循环使用的氯化亚砜;同时副产有机磷农药的主要原料POCl3,反应后的二次尾气中含有的较纯净的HCl气体可以进入原吸收装置制成副产工业盐酸。

3.2 氯化尾气与氯气的原料配比是影响反应的关键因素,适宜的配比为1.42∶1;反应温度也对反应结果影响明显,主要影响是温度高时产品质量下降,温度低时反应速度较慢,影响生产效率。合适的反应温度应控制在55℃ ±3℃。

3.3 该方法对处理氯化亚砜为氯化剂的氯化反应尾气均适合,可以广泛推广,使用该方法对于提高企业的经济效益,减少污染排放具有重要意义。

[1] 石顺存,李好管.氯化亚砜的生产应用及市场[J].现代化工,2002,22(3):52-55.

[2] 孙丰春.一种氯化亚砜尾气治理工艺[P].CN10109915,2008-06-09.

[3] 绕 俊,赵贤广,唐玉良.联产法生产氯化亚砜的合成工艺及经济评价[J].化学工业与工程技术,2002,23(4):8-10.

[4] 刘 方,单晓军,范大和,等.联产三氯氧磷和氯化亚砜新工艺的研究[J].化工生产与技术,2000,7(5):19-20.

[5] 季开忠,董洪文.气相色谱法测定氯化亚砜的含量[J].山东医药工业,2000,19(6):19-20.

Chlorination Exhaust Comprehensive Utilization of Chlorinated Sulfone

SHI Chuan-xing,CHENG Lan-xing,ZHANG Yue,WU Zhen

(Henan Chemical Industry Research Institute Co.Ltd,Zhengzhou 450052,China)

X701

A

1003-3467(2011)03-0045-02

2010-12-10

师传兴(1965-),男,高级工程师,主要从事化工环保治理研究及评价工作,电话:(0371)67444552。