多线切割机床动力学分析

2011-09-17冯砚博

冯砚博,孙 涛

(哈尔滨工业大学 机电工程学院 精密工程研究所,哈尔滨 150001)

集成电路等高新技术产业迅猛发展,对半导体基底产品高质量和高产量的要求越来越强。多线切割技术是该领域近些年发展起来的一种高效的硅切片加工技术。多线切割技术满足集成电路发展需求,成为其产业发展的重要依托[1,2]。它通过高速往复运动的锯丝将研磨液带入到硅晶锭的切缝中,去除物料,锯丝缠绕成数排平行的网状结构,一次加工过程中可将硅材切割成数百甚至数千薄片。它克服了传统内圆切片方法的缺点,因材料加工直径大、切片薄、效率高、质量好等优势,迅速成为世界上先进的硅片加工技术,使硅片切割技术出现新的飞跃。

多线切割机这个在加工中高速,高负荷运行的机电系统,整体结构合理性和动态特性直接关系到切片质量和锯丝断裂。在实际加工中,机床除了自身结构决定的固有属性,还会受到动载荷的作用,这是承受动态载荷结构设计中的重要参数。本文对机床本体进行动力学分析,在计算机上建立整体模型,针对模态和受迫振动等工况进行仿真,确定设计机构和机器部件的振动特性,从而分析总体布局的合理性,以作为设计、改进的依据。

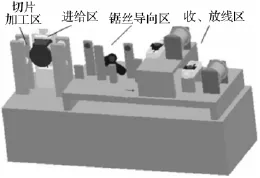

1 多线切割机结构建模

设计多线切割机主要有以下四部分:切片加工区,进给区,锯丝导向区,收、放线区。利用Pro/E以实际尺寸建立多线切割机的三维实体模型,此模型为不加防护罩的机床本体结构,采用自底向上的方法进行装配(见图1)。为了实现软件间数据转换,使用单位制mm-g-s,把模型尺寸转换成毫米单位。

图1 多线切割机结构模型Fig.1 Multi wire saw structural model

2 整机模态分析

应用有限元软件ANSYS,通过对机床本体三维模型的结构有限元计算,确定结构自身振动的一些固有特性,获取其模态参数[3],从而指导对机床的设计。

2.1 建立有限元模型

将Pro/E建立的多线切割机模型,导入到ANSYS软件中。模型实体定义为Solid95单元类型。机床的主要材料是45号钢,其弹性模量为2.06×1011Pa,泊松比0.3,密度7.8 ×10-3g/mm3;线辊和导轮的材料是高分子材料聚氨酯,弹性模量为3.8×1010Pa,泊松比0.3,密度1 ×10-3g/mm3;机床基座材料为铸铁,弹性模量为 1.52 ×108Pa,泊松比 0.3,密度 7.3 × 10-3g/mm3。

机床零部件之间相互连接的结合部位主要考虑:固定结合面主要由螺栓连接,移动结合面包括导轨结合面。机床结合面可简化为一系列弹簧、阻尼器构成的等效动力学模型。各部件间的结合面按图2所示的模型处理[4,5]。本文主要采用理论计算的方法对结合面的刚度和阻尼系数进行参数识别,在机床设计阶段准确地预测机构的动态特性。在ANSYS中可以采用Combine14弹簧-阻尼单元来模拟结合面性能。

结合面经过刮研刚性均较好。固定结合面根据零件自重和螺栓预紧力等受力情况、结合状态、接触面积,求得各结合面的比压。从文献[4]结合部刚度和比压的关系图中查得该结合面垂直方向和径向方向单位接触面积的等效弹簧刚度,再根据结合部等效阻尼-刚度比值和比压的关系图查得垂直方向和径向方向单位接触面积的等效阻尼系数。

图2 结合面模型Fig.2 Model of surface combination

固定结合面中:① 线棍支架和基底结合面比压为0.86 ×105Pa,查得垂向和径向单位面积等效刚度为 8.8 × 106N/mm、5.3×106N/mm,垂向和径向单位面积等效阻尼系数为1.0×103N·S/mm、2.5×103N·S/mm。② 进给架和基座结合面垂向和径向刚度为1.1×107N/mm、8.2×106N/mm,垂向和径向阻尼为1.1×103N·S/mm、2.3 ×103N·S/mm。③导轮架和支撑结合面垂向和径向刚度为3.7×106N/mm、1.8 ×106N/mm,垂向和径向阻尼为5.5 ×102N·S/mm、8.1×102N·S/mm。④ 线盘支架和相应支撑结合面垂向和径向刚度为6.4×106N/mm、4.1×106N/mm,垂向和径向阻尼为4.8×102N·S/mm、8.3 ×102N·S/mm。移动结合面包括进给导轨结合面。导轨使用THK公司的直线导轨,查产品手册得该型号导轨垂直方向刚度为6.2×106N/mm,导轨径向方向刚度为4.3×105N/mm。阻尼系数不影响系统固有频率和振型,对振幅有一定影响。在ANSYS分析中,不考虑导轨阻尼系数。

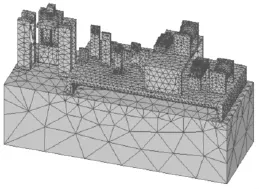

图3 划分网格的有限元模型Fig.3 Meshed finite element model

多线切割机整机结构较复杂,采用自由网格划分方式,但需保证建立有限元模型网格划分没有坏单元和畸形单元。将各个部件粘接起来,使部件间结合面网格结点对应匹配,在对应节点加入Combine14单元。最终生成361625个节点,271213个 Solid95单元,288个弹簧-阻尼单元。机床有限元模型如图3所示。

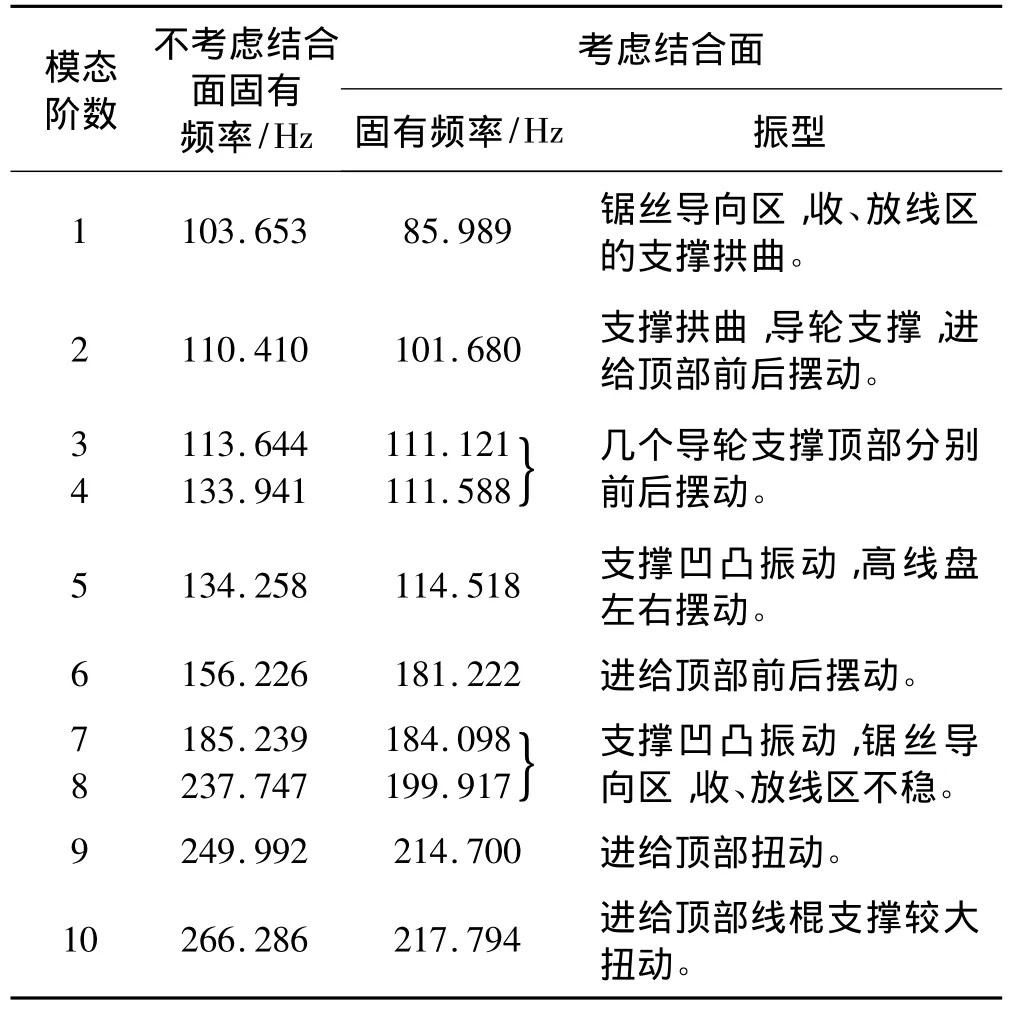

表1 各阶模态Tab.1 Modal result

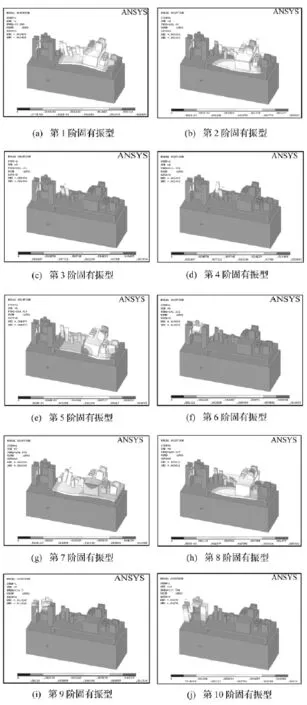

图4 前10阶固有振型图Fig.4 First eight natural mode

2.2 模态求解

施加边界条件,底面上施加所有位移的约束。进行不考虑结合面和考虑结合面两种情况的模态有限元计算。其结果固有频率和振型情况如表1。

模态分析中考虑结合面的处理方式是将零件结合部按弹簧-阻尼性质的若干单元来模拟。不考虑结合面的方式是将机床零部件粘合成一个整体,结合部按刚性连接处理。考虑结合面时计算的固有频率低于不考虑结合面的结果,前者更符合实际情况。这两种情况的振型有略微差异,结合面的处理对振型有影响,但两种情况振型图都显示机床可能出现振动的部件集中在锯丝导向区与收、放线区的支撑,进给部件和导轮支撑等系统。

3 模机床振动特性分析

ADAMS软件是机械系统动态仿真软件,目前在世界上具有权威性。其中的ADAMS/Vibration振动分析模块可以在ADAMS模型中进行受迫振动分析[6,7]。

3.1 定义刚体并创建约束副

利用Pro/E与ADAMS的无缝接口软件MECHANISM/Pro将装配图导入到ADAMS中,设置各个零件的刚体属性和材料属性,并添加相应的约束及驱动。在四个线辊和支架的轴承处分别添加旋转副,各导轮和导轮架的轴承处分别添加旋转副,两个摆轮杆和支撑分别添加旋转副,收、放线盘和线盘架轴承处分别添加旋转副。进给部件和导轨部件添加滑移副,两个拨盘和拨盘架分别添加滑移副,在四个线辊上添加耦合副,传动比例系数为1。

3.2 添加驱动与载荷

在主动线辊轴上添加力矩驱动,在其他线辊轴上添加运动驱动,为了防止转速突变和输出转速不稳定,利用STEP函数:STEP(time,0,0,30,108000d)+STEP(time,180,0,240,-216000d)。收、放线盘也施加力矩驱动。因为收放线盘的半径在加工过程中是变化的,导致角速度和转动惯量变化,此驱动用函数添加。各导轮上添加运动驱动,转动的线速度为走丝的线速度,并且锯丝对导轮有力和力矩的作用,通过几何结构计算得到各个导轮载荷值。在进给部件上添加运动驱动,为进给速度。拨盘为直线往复运动,运动驱动也用STEP函数添加。

各个约束副处添加适当的摩擦等阻力。摩擦系数添加0.1。在结合面的关键点添加阻尼器,各部件间结合面的刚度系数和阻尼系数按之前结合面参数识别的值添加。在走丝传动系统中主要考虑固定结合面,移动的导轨结合面不属于走丝系统。运动仿真,验证模型,多线切割机床模型能够按照预定的加工运动方式运动。

3.3 建立振动输入输出通道,求解

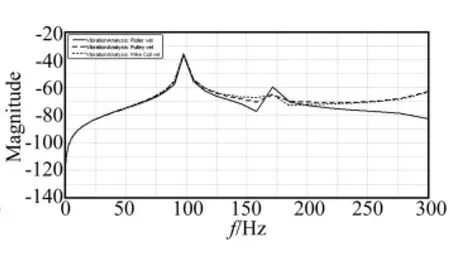

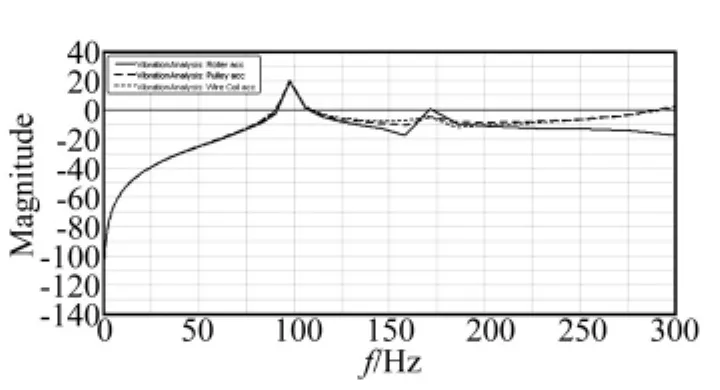

分析多线切割机床本体系统振动特性。机床运行

图5 线辊、导轮、线盘位移频响曲线Fig.5 Displacement frequency response of roller,guide,and pulley

从以上频率响应曲线图可以看到整机系统固有频率导致响应幅值的波动,在固有频率上幅值会发生突变。

4 机床动态分析

多线切割机走丝传动系统选用的为松下MINAS A4系列伺服电机。实际加工中走丝速度15 m/s~20 m/s,根据机床结构主电机以 2 390 r/min~3 180 r/min,收、放线电机以1 790 r/min~2 390 r/min速度运行。电机转速与频率的关系为:

其中f为频率,n为转速,p为极对数。

在机床控制系统方面,伺服频率分别在39.8 Hz~53 Hz、29.8 Hz~39.8 Hz的范围。有限元计算出的机械结构的第一阶固有频率远高于伺服系统频率,有效避开共振区域,保证机床正常工作。振型图显示机床刚性相对较弱环节为锯丝导向区与收、放线区的支撑,进给部件和导轮支撑等柱状部件上部的稳定性较弱,虽然这些都是多线切割机的重要部件,但相应固有频率高于伺服频率,不会对加工产生不利影响。

机床受迫振动分析中,频率响应幅值曲线在固有频率值处出现折点。传动系统中线辊、导轮、线盘的位移、速度、加速度频响在85 Hz~190 Hz能量更充足,振幅波动剧烈,因为此范围内振幅受到机床低阶固有频率的影响较大。在控制系统设计频率29.8 Hz~53 Hz范围内,主要机构振动幅值振荡较小,这是锯丝平稳传送、切割硅片的前提。通过上面对机床整体动态特性的分析可知,设计多线切割机总体结构布局是合理的。

5 结论

应用ANSYS有限元软件对多线切割机整体结构过程中纵向振动较之横向振动更为重要,从纵向振动方面分析。在底座重心建立激振输入通道,沿坐标y方向的力幅值为1,相位为0的谐波。再输入一个运动学激振器,沿坐标y方向的重力加速度,幅值为9 806.65的谐波。在各机床关键部件建立纵向输出通道响应,线辊、导轮、线盘的位移,速度,加速度。使用ADAMS/Vibration的受迫振动方式进行分析,得到频率响应结果如下图。进行模态分析,求得各阶的固有频率和振动形态。

图6 线辊、导轮、线盘速度频响曲线Fig.6 Velocity frequency response of roller,guide,and pulley

图7 线辊、导轮、线盘加速度频响曲线Fig.7 Acceleration frequency response of roller,guide,and pulley

基于动力学分析软件ADAMS对多线切割系统进行动力学仿真分析。反映了加工过程中机床的运动进行真实情况,运用ADAMS/Vibration模块分析机床振动特征,得到主要部件振幅随频率的变化情况,在机床固有频率处响应发生突变。

ANSYS软件求得的系统固有频率和ADAMS分析显示的固有频率中,主要低阶频率基本在85 Hz~300 Hz范围内,此频段内各种振源作用下机床振动响应易不稳定,应尽量避开此范围。两种软件分析结果具体数值略有差别,分析原因可能是有限元网格划分、参数选取、两种软件本身区别造成的。但结果总体上相近,可以接受。

多线切割机整体的、固有的振动频率特性高于控制系统伺服频率范围,在加工过程中,二者不发生干涉,满足机床的稳定工作。振型结果显示机械结构中薄弱环节,预测机构的整体性能,评估设计的作用和功效,进而优化系统刚性,改进结构动态设计。

[1] Moller H J,Funke C.Multicrystalline silicon for solar cells[J] .Thin Solid Films,2005,487(1):179 -187.

[2] Yang F Q,Kao I M.Free abrasive machining in slicing brittle materials with wiresaw[J] .Journal of Electronic Packaging,2001,123(3):254 -259.

[3] 刘国庆.ANSYS工程应用教程机械篇[M] .北京:中国铁道出版社,2003.

[4] 杨 楠,唐恒龄,廖伯瑜.机床动力学(П)[M] .北京:机械工业出版社,1983.

[5] 韩会斌.机床结合面阻尼系数识别研究[D] .北京:北京工业大学,2001.

[6] 郑 凯.ADAMS2005机械设计高级应用实例[M] .北京:机械工业出版社,2006.

[7] 李增刚.ADAMS入门详解与实例[M] .北京:国防工业出版社,2006.