MEMS高g加速度传感器高过载能力的优化研究

2011-09-17石云波朱正强张晓明

石云波,李 平,朱正强,刘 俊,张晓明

(中北大学 电子测试技术重点实验室,太原 030051)

MEMS高g值加速度计主要用于高速运动的载体在启动和运行过程中速度变化的测量与控制,广泛应用在航空航天领域以及导弹和智能化炮弹的精确控制上,因此,对该类传感器以及由此构成的MEMS系统的研究具有重大意义。MEMS高g值加速度传感器主要在冲击、爆炸、侵彻等恶劣环境中应用,在这些环境中应用时,对高g加速度传感器的抗过载能力有严格的要求,否则会导致传感器结构损坏,测试得不到有效信号[1,2]。

美国ENDEVCO公司研制出了量程可达200 000 g的高过载压阻式加速度传感器7270A,频响可达到200 kHz。我国在高g传感器方面还是以压电结构为主。北京大学微电子所研制的压阻式高g值加速度传感器,量程为50 000 g,对侵彻等环境下的超高过载需求仍未达到应用标准[3]。

本文根据设计的高g加速度传感器抗过载能力不足,优化设计了一种新型的压阻式高g加速度传感器结构,通过在高过载测试中结构最易断裂的悬臂梁根部和端部添加倒角的方法来提高加速度传感器结构的牢靠性,进而提高加速度传感器的抗高过载能力。Hopkinson杆冲击测试方法对优化前后的加速度传感器进行冲击测试,测试结果表明,加速度计的抗高过载能力从180 000 g提高到240 000 g,说明该优化方法明显提高了该类加速度传感器结构的抗高过载能力。

1 传感器结构

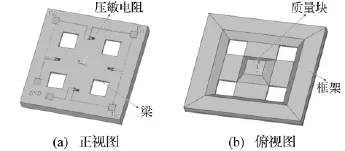

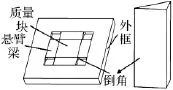

设计的压阻式高g值加速度传感器的整体结构如图1所示。设计指标是:量程为150 000 g,抗过载能力为200 000 g,采用四端固支的梁-岛微结构,梁的宽度和质量块的长宽均一致,压敏电阻对称的布置在四根梁的端部[4]。

图1 高g加速度传感器的结构图Fig.1 The stucture of high-g acceleration sensor

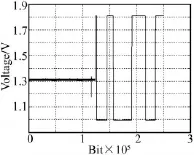

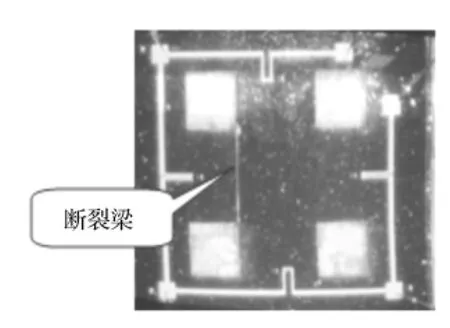

采用标准加工工艺加工设计的加速度传感器,通过Hopkinson杆测试高g加速度传感器的抗高过载性能,测试结果显示,在200 000 g时加速度传感器测试不到有效的冲击信号,如图2所示,经分析是传感器结构已损坏,导致输出电压异常,成矩形波输出,分析传感器结构的照片,发现结构中一根梁的根部出现断裂现象,如图3所示。

图2 传感器输出的异常信号图Fig.2 Abnormal output signal of the sensor

2 抗过载能力的优化

2.1 优化方法

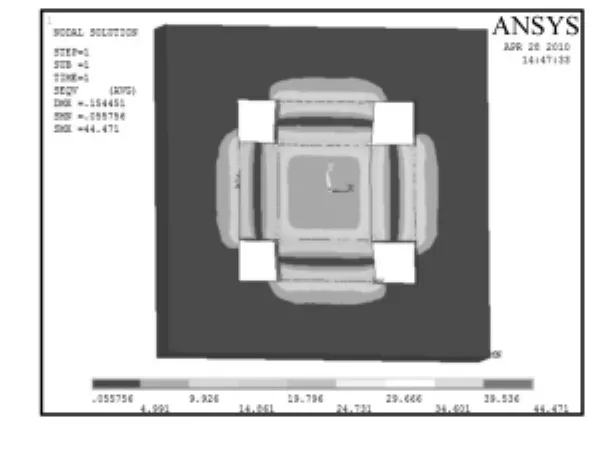

高g值加速度传感器结构在冲击测试中普遍存在的问题是沿梁的端部或根部易断裂,设计的加速度传感器在150 000 g作用下的应力分布如图4所示。

从图4中分析可得,当加速度传感器受到高冲击时,梁的根部和端部受到的应力最大,对结构中出现最大应力的部位作局部分析,悬臂梁上局部应力云图如图5所示,从图中分析得到,最大应力分布在悬臂梁的根部与边框相连处,且对称分布在悬臂梁的上表面和下表面处。

表1 不同倒角大小的仿真数值表Tab.1 The simulational rezults on different chamfer size

图3 传感器的结构梁断裂图Fig.3 Fractured structure beam of the sensor

图4 应力分布云图Fig.4 The distribution of stress

图5 悬臂梁上局部应力云图Fig.5 The local stress distribution on the cantilever

经分析,结构梁的根部和端部最易损坏。为提高加速度传感器的抗高过载能力,应优化结构受应力最大的部位,以减小结构受到的最大应力。

图6 添加倒角结构示意图Fig.6 The structure with a chamfer

针对以上问题本文提出了一种结构优化方案,即在质量块、边框和梁连接的直角处增加倒角,结构如图6所示,改进结构在原结构的基础上增加倒角,以分散梁的根部和端部受到的最大应力,避免了在梁的根部和端部处应力的集中。

2.2 倒角设计

利用ANSYS软件仿真在150 000 g作用下,添加不同大小的倒角时传感器结构的固有频率和受到的最大应力,最终确定出倒角的大小。根据所设计的高g加速度传感器的结构及性能要求,倒角结构尺寸设计时主要考虑范围为30μm~50μm,且其大小逐个增加1μm,该设计是结合了实际结构加工工艺的最小分辨率为1μm。在不同大小的倒角下分别对传感器结构进行静态仿真、模态仿真,得到结构能承受的最大应力及其固有频率,如表1所示。

从表1分析可知,在150 000 g的作用下,添加不同大小的倒角对传感器结构受到的最大应力有较大的影响,当倒角大小为40μm时,结构受到的应力值最小。同时,传感器结构的固有频率几乎不受倒角大小的影响。

设计的高g加速度传感器是硅材料的结构,硅的断裂强度参数决定了该高g加速度传感器的最大量程。单晶硅的破坏强度大约为1 GPa,对于脆性材料,最大破坏强度采用的安全系数为30%,这样硅实际可考虑的最大破坏强度为 330 MPa[5,6]。

因此,在满量程150 000 g作用下,选取应力值最小的倒角,根据仿真结果最终确定倒角为边长等于40 μm的等腰直角棱柱,此时,结构的最大应力为25 MPa,远小于硅的最大破坏强度330 MPa,因此结构符合高g加速度传感器的设计要求。

2.3 倒角特性分析

对优化后的高g加速度传感器结构在工作方向加载150 000 g的惯性力,等效应力分布如图7所示,最大等效应力由原结构的44.47 MPa 降低到改进结构的 25 MPa,表明在相同的应力作用下优化后加速度传感器的高过载能力更强。

图7 150 000 g作用下传感器改进结构的应力云图Fig.7 The stress of improved structure under the action of 150 000 g

在上述仿真结果中沿梁和质量块交接的地方取路径,两种结构沿路经的应力分布如图8所示,图中圆圈处为结构倒角的位置,从图8中可以清楚的看出添加倒角可以分散最大应力,使得应力没有集中在梁的根部,而是缓慢的减小。

图8 沿路径方向的应力分布Fig.8 Stress distribution along the direction of the path

图9 加速度传感器的整体结构及倒角示意图Fig.9 The overall structure of the accelerometer and the chamfer

改进后高g加速度传感器的整体结构及倒角如图9所示。

3 高过载能力测试

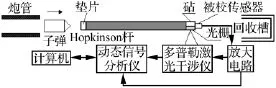

图10 Hopkinson杆测试原理图Fig.10 The schematic diagram of Hopkinson bar test

利用Hopkinson压杆技术测试优化前后高g加速度传感器的抗高过载能力,测试原理图如图10所示,将被测微加速度计芯片安装Hopkinson杆的尾部,压缩空气发射一子弹,同轴撞击Hopkinson杆的起始端,将会在Hopkinson杆中产生近似半正弦的压应变脉冲,并沿Hopkinson杆纵向传播。冲击过程中的激光多普勒干涉信号经解算,可以得到冲击速度曲线;将冲击速度曲线微分,可以得到冲击加速度曲线[7,8]。

由于所设计的高g加速度传感器量程为150 000 g,需 要 利 用Hopkinson杆对其进行150 000g左右及以上的冲击测试,从而得到其在高冲击下的数据,多次测试进行抗过载能力分析,如图11所示为一次测试下的多普勒干涉信号及传感器输出信号。

图10 传感器输出信号与多普勒干涉信号Fig.10 Sensor output signal and Doppler signal

原结构与改进结构的测试结果如表2、表3所示。

表2 原结构的测试结果Tab.2 The test results of original structure

表3 改进结构的测试结果Tab.3 The test results of improved structure

对比分析表2、表3中测试结果,原结构在200 000 g时已测试不到正常的输出信号,经检测此时结构的悬臂梁已断裂;对改进结构测试,在250 000 g时加速度传感器结构才损坏,测试结果表明优化后的高g加速度传感器抗过载能力由180 000 g提高到240 000 g,说明优化效果明显,在悬臂梁的根部和端部添加合适的倒角提高了高g加速度传感器的抗过载能力。改进的高g加速度传感器能在更加恶劣的高冲击、爆破等环境中应用。

4 结论

本文通过在结构梁的根部和端部添加倒角优化高g加速度传感器的抗过载能力,经理论仿真及实验测试表明,优化效果明显、优化后高g加速度传感器结构的抗过载能力更强,达到了240 000 g,表明优化的高g加速度传感器能够胜任高冲击、侵彻等恶劣环境下加速度的测试。

[1] 黄全平.高量程微机械压阻式加速度传感器研究[D] .上海:中国科学院上海微系统与信息技术研究所,2001.

[2] 王钻开,宗登刚,陆德仁.高量程加速度传感器的力学性能分析[J] .机械强度,2002 ,24(4):515-517.

[3] Atwell A R,Okojie R S, Kornegay K T. Simulation,fabrication and testing of bulk micromachined 6H-SiC high-g piezoresistive accelerometer[J] .Sensors and Actuators A 104(2003)11-18.

[4] SHI Y B,LIUJ,QI X J,et al.Fabrication and measurement of high-g MEMSAccelerometer[J] .Chinese Journal of Scientific Instrument,2008,7(29):1345 -1349.

[5] 张菁华,石庚辰,隋 丽.引信用微压阻式加速度传感器系统设计[J] .装备指挥技术学院学报,2005,16(3):82 -86.

[6] Kal S,Das S,Maurya D K,et al.CMOS compatible bulk micromachined silicon piezoresistive accelerometer with low offaxis sensitivity[J] .Microelectronics Journal,2006,37:22–30.

[7] 梁志国,李新良,孙王景宇,等.激光干涉法一次冲击加速度传感器动态特性校准[J] .测试技术学报,2004,18(2):133-138.

[8] O’Reilly R,Tang H,Chen W.High-g testing of MEMS devices,and yhy[C] .IEEE SENSORS 2008 Conference,2008:148-151.