GH4169合金真空自耗重熔铸锭显微疏松的形成规律及熔速影响

2011-09-12刘艳梅陈国胜王庆增孙文儒刘军和娄建新胡壮麒

刘艳梅, 陈国胜, 王庆增, 孙文儒, 刘军和, 娄建新, 胡壮麒

(1.中国科学院金属研究所,沈阳 110016;2.宝山钢铁股份公司特殊钢分公司,上海 201900;3.空军驻沈阳发动机制造公司军代表室,沈阳 110043)

GH4169合金具有优异的综合力学性能和加工性能,是目前应用最广泛的高温合金[1~3]。其 Nb含量高,偏析倾向大,一般采用真空感应+真空自耗双联工艺,甚至真空感应+电渣+真空自耗三联工艺冶炼。作为最终冶炼工艺,真空自耗重熔对铸锭的冶金质量具有重要影响。显微疏松是工业铸锭中常见的冶金缺陷,显著降低铸件的完整性和力学性能[4~7]。熔化速率是真空自耗冶炼的重要参数,也是影响铸锭中显微疏松的重要因素,低熔化速率可以获得浅的熔池,降低偏析,减少显微疏松,但又会降低生产效率和铸锭表面质量。因此,熔化速率选择是否得当,直接决定了铸锭最终的冶炼质量[8]。本工作对GH4169合金真空自耗重熔工业铸锭中显微疏松的形成规律进行了分析,并研究了熔化速率对铸锭中显微疏松的影响。

1 实验方法

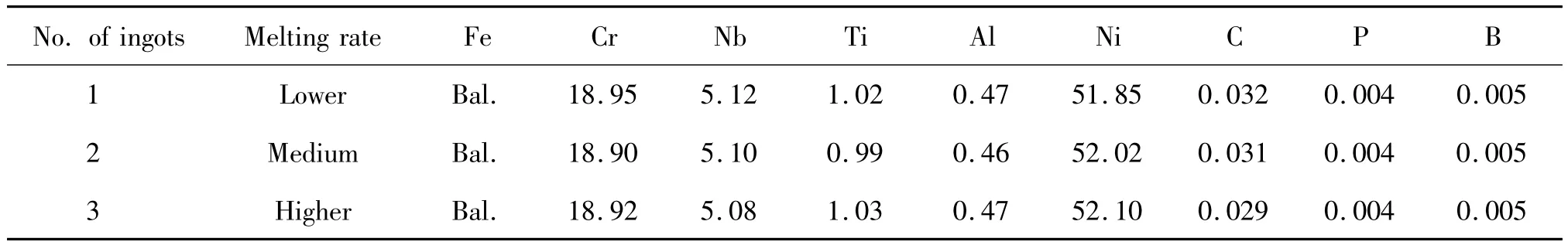

采用真空感应炉熔炼浇铸GH4169合金电极3支,然后分别以低、中、高三种熔化速率重熔成3支真空自耗锭,各铸锭化学成分及其对应的熔速见表1。

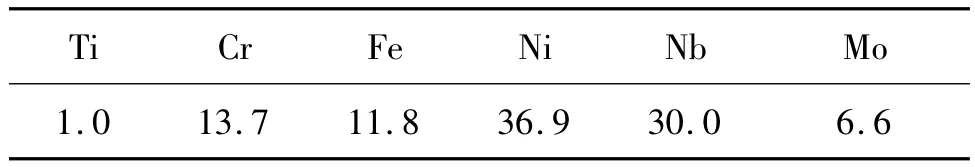

表1 GH4169合金真空自耗锭的化学成分(质量分数/%)Table 1 Compositions of the GH4169 VAR ingots(mass fraction/%)

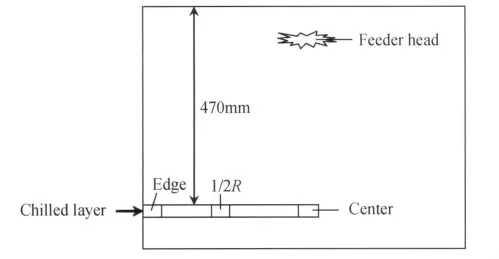

在距铸锭冒口端500mm处将头部切掉,然后从切掉的头部沿最大直径切取纵向低倍片。其后将低倍片距头部470mm处切开,在得到的30mm厚的切片上切取相当于铸锭边部、1/2半径(1/2R)和心部位置的样品,图1为在铸锭低倍片上取样位置的示意图。未腐蚀前观察所有样品显微疏松的分布和形貌,在铸锭边部样品上同时观察铸锭表面激冷层中显微疏松的分布和形貌;样品经化学腐蚀后,在光学显微镜和扫描电镜下观察样品的金相组织和显微疏松的形貌,采用能谱选区分析不同部位的元素分布。在光学显微镜下观察铸锭不同位置试样的显微疏松,并各随机取30个视场,利用金相图像分析软件定量分析显微疏松的面积百分含量。

图1 GH4169合金真空自耗重熔铸锭上的取样位置示意图Fig.1 Location of the samples at the GH4169 ingot

2 结果与讨论

2.1 熔速对铸锭显微疏松和金相组织的影响

2.1.1 低熔速铸锭中显微疏松的形貌

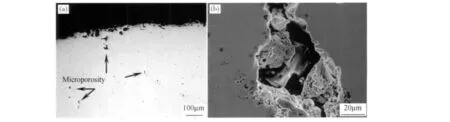

显微疏松普遍分布于铸锭的各个部位,其形貌差别显著。图2~图4为在低熔速铸锭不同部位显微疏松的分布和形貌。

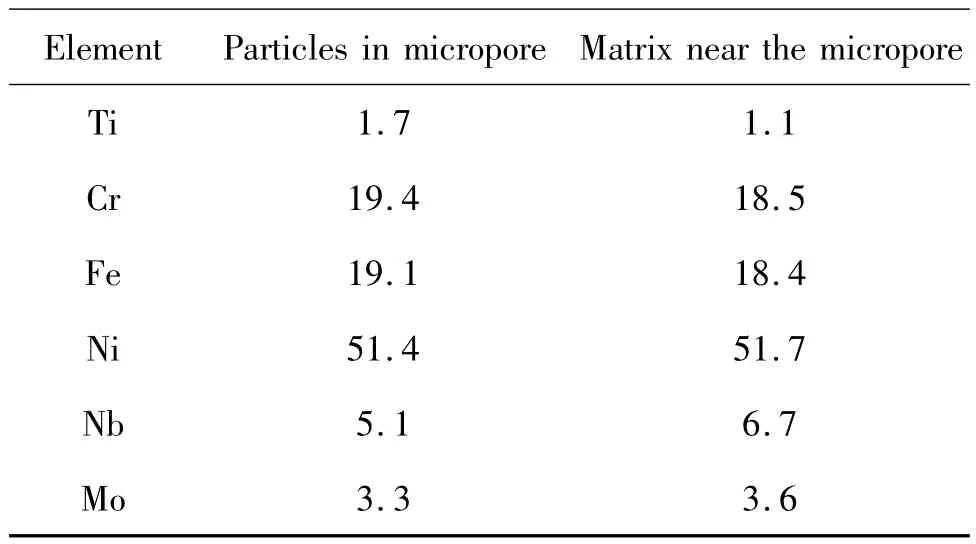

铸锭的表面部分是高温钢液和低温锭模接触后形成的一层具有不均匀组织的激冷薄层,图2是在该层中显微疏松的分布和形貌。可以看出,激冷层中存在大量的显微疏松,并且尺寸大小非常不均匀(图2a)。从图2b可以看到,激冷层中的显微疏松孔洞为不规则形状,其内部存在颗粒,经能谱分析,成分与周围基体基本相同,见表2。可确定这些颗粒为γ基体,疏松内部和边缘均未见Laves相等。

图2 铸锭表面激冷层中显微疏松的分布和形貌(a)显微疏松的分布;(b)显微疏松的形貌Fig.2 Microporosity formed at chilled layer at surface of GH4169 ingots(a)distribution of the micropores;(b)morphology of the micropores

表2 GH4169合金铸锭表面激冷层疏松内颗粒和附近基体成分(质量分数/%)Table 2 Composition of the particle in micropore and matrix near micropore at chilled layer of GH4169 ingots(mass fraction/%)

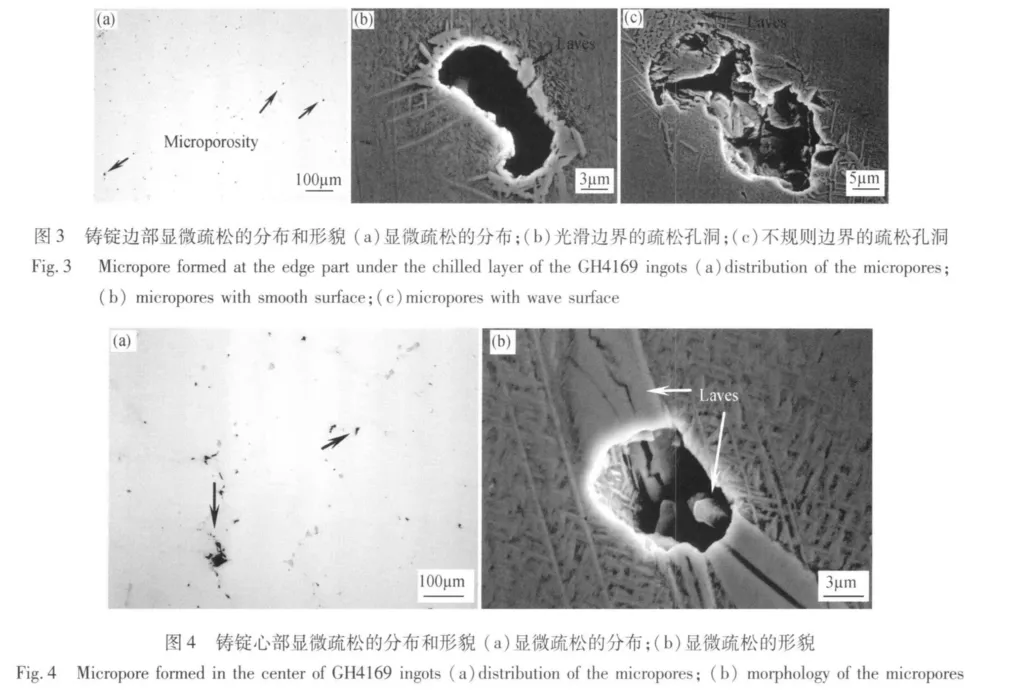

图3是铸锭边部激冷层下方的显微疏松的分布和形貌。可见此处较其外部激冷层中的显微疏松数量明显变少,尺寸减小(图3a)。铸锭边部的显微疏松分布于枝晶间,存在两种不同的形貌。一种疏松外形较圆滑,内壁光滑(图3b);另一种显微疏松边界呈不规则形状,但仍存在趋于圆滑的区域(图3c)。两种形态的显微疏松周围都与共晶组织紧密相连,能谱分析证实,疏松边界处的共晶组织为Laves相,见表3。

表3 低熔速铸锭显微疏松内大颗粒相的成分(质量分数/%)Table 3 Composition of large particles in microporosity of ingot melted with lower rate(mass fraction/%)

较之心部,铸锭1/2R处的显微疏松分布略少,平均尺寸略小,形貌差别不大,因此只给出了铸锭心部显微疏松的分布和形貌,如图4所示。铸锭心部较边部正常组织中的显微疏松的尺寸明显增大(图4a)。从图4b可以看出,铸锭心部的显微疏松都位于枝晶间的中间,显微疏松边缘较圆滑,内壁有大量短针状的δ相,边缘处和显微疏松内部存在大量大颗粒相,能谱分析表明,这些颗粒也为Laves相。

2.1.2 熔速对铸锭显微疏松分布和形貌的影响

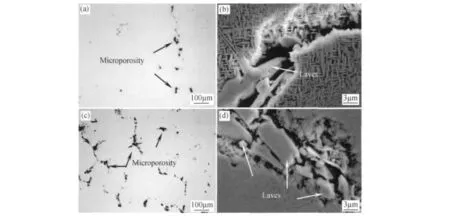

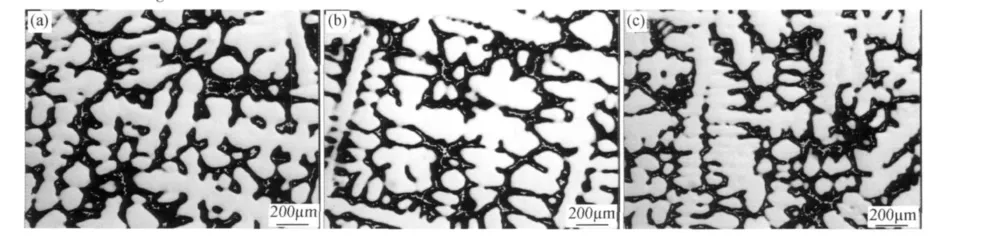

熔化速率对铸锭中显微疏松的形貌和分布的影响在铸锭不同部位有所不同。低、中、高三种熔速对铸锭边部的显微疏松形貌与分布没有明显的影响,但对铸锭1/2R和心部影响显著。同时,在每种熔速下,同一铸锭1/2R处的显微疏松比心部的显微疏松尺寸略小,形貌相差不大。因此,重点观察铸锭心部的显微疏松的形成情况,图5为中、高熔速铸锭心部显微疏松的分布和形貌。

比较不同熔速铸锭中显微疏松的分布(图4a,图5a,图5c),低熔速铸锭心部的显微疏松较分散地分布于合金中,尺寸相对较小;中熔速铸锭显微疏松沿个别枝晶间或晶界处断续分布,尺寸明显增大;而高熔速时显微疏松在铸锭中广泛分布,沿多个枝晶间或晶界断续甚至连续分布,尺寸进一步增大。图4b,图5b和图5d给出了不同熔速铸锭心部显微疏松的典型形貌。各熔速铸锭心部的显微疏松内壁都存在大量短针状δ相,疏松内部存在大量大颗粒Laves相。在低、中熔速铸锭中,部分Laves相脱离疏松孔洞表面,但大部分Laves相与孔洞边界紧密相连(图4b,图5b);而在高熔速铸锭心部,部分显微疏松中出现Laves相与孔洞相连,但相当一部分疏松孔洞内Laves相与孔洞脱离(图5d)。

2.1.3 熔速对铸锭金相组织的影响

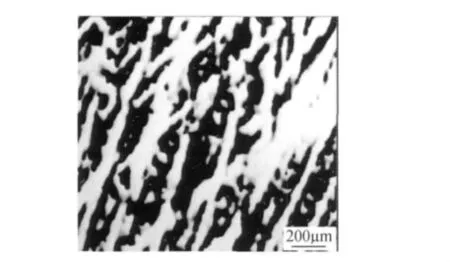

观察低、中、高三种熔速铸锭,在各铸锭边部的金相组织无显著差别,因此只给出了低熔速铸锭边部的金相组织(图6)。可以看到,铸锭在此处一次枝晶非常发达,二次枝晶非常不发达,未出现三次枝晶,且枝晶间距较小。

图7为三种熔速铸锭心部的金相组织。低熔速铸锭心部金相组织中一次枝晶和二次枝晶都很发达,但三次枝晶很少(图7a);随熔速提高,二次枝晶,特别是三次枝晶愈加发达,见图7b和图7c。

2.1.4 熔速对显微疏松数量的影响

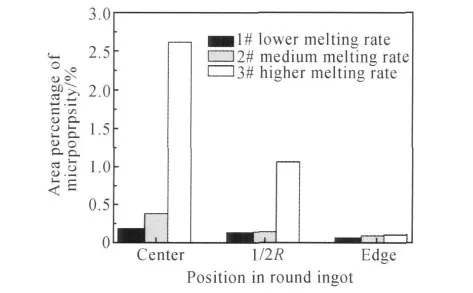

熔速对显微疏松数量的影响如图8所示,可以看出,在同一熔速下,从边缘正常组织到心部各铸锭的显微疏松面积分数均逐步增加。随着熔速的增加,铸锭边部的显微疏松面积分数相差不大,都小于0.2%;在铸锭1/2R处,中、低熔速合金的显微疏松无明显差别,高熔速合金的显微疏松显著高于中、低熔速合金;而在铸锭心部,显微疏松的面积百分比大幅度增加。可见,在一定熔化速率范围内,熔化速率提高显著影响铸锭1/2R和心部的显微疏松数量,而对铸锭边部显微疏松的影响并不明显。在真空自耗重熔GH4169合金锭边部、1/2R和心部正常组织内部形成的显微疏松都与Laves相紧密相连,并分布于晶界或枝晶间,因此可以判断,铸锭中的显微疏松都形成于合金凝固的最后阶段。

图5 真空自耗熔化速率对铸锭心部疏松的影响 (a),(b)中熔速;(c),(d)高熔速Fig.5 Effect of vacuum arc remelting rate on the porosity formation at the centre of GH4169 ingots(a)and(b)medium melting rate;(c)and(d)higher melting rate

图6 低熔速GH4169铸锭边部激冷层下方树枝晶Fig.6 Dendrite at the part under the chilling layer of GH4169 ingot melted with a lower rate

2.2 分析与讨论

合金铸锭外缘非均匀组织内的疏松与正常组织内的形成原因不同,因此疏松的状态不同。铸锭外缘表面部分是在真空电弧重熔过程中,与水冷结晶器接触的高温熔体瞬间凝固形成的,由于喷溅和金属挥发物在结晶器内壁凝结,同时由于各种杂质沿熔池表面向外泳动,快速凝固的液体不易与各种冷凝物和夹渣紧密结合,从而形成疏松孔洞[9],因此数量较多,大小与分布不均,形状也不规则,与Laves相没有什么关系,而且熔速对其影响不明显。

图7 真空自耗熔化速率对GH4169铸锭心部的树枝晶的影响Fig.7 Effect of vacuum arc remelting rate on the dendrite at the centre of GH4169 ingots(a)lower melting rate;(b)medium melting rate;(c)higher melting rate

在铸锭边部正常合金组织中的显微疏松存在圆滑的边缘,表明其在形成过程中,气泡起到一定的作用;部分显微疏松边缘存在不规则区域,说明它在形成时还受其他因素影响。在真空条件下熔炼,气体N2,O2,H2在合金中存在一定的溶解度,且气体在固相中的溶解度小于在液相中的溶解度。在真空自耗熔炼过程中,随着合金的凝固,溶解于合金液中的气体不断地被排斥到液固界面前沿而进入液相,使得液相中气体的浓度不断增加,与之相平衡的气体分压也不断增加。在枝晶间γ相凝固结晶之后,进入凝固最后阶段,当液相中的气体分压大于气泡形成压力时,将在最后凝固结晶的Laves相/γ共晶组织中产生显微气孔。当然,对于较小尺寸的显微疏松,液体表面张力也可能是使疏松边缘圆滑的原因之一。

图8 真空自耗熔化速率对铸锭显微疏松的面积百分比的影响Fig.8 Effect of vacuum arc remelting rate on the area percent of microporosity of the ingots

在各熔速铸锭心部疏松孔洞表面存在大量的Laves相,说明铸锭心部的疏松也是在枝晶间凝固最后阶段形成的。在低熔速铸锭心部的显微疏松边缘较圆滑,尺寸较小;而中、高熔速铸锭的显微疏松边缘是不规则的,且尺寸明显增大,内壁粗糙。合金凝固结晶时,液相凝固成固相体积收缩,随着凝固的进行,各个凝固进行区域的液相和固相的所占空间体积不断收缩,其上方和斜上方的液体金属由于重力的作用,不断补充到此凝固区。当某区域在凝固过程中液体金属不能充分补充体积收缩时,就会形成空腔,当合金结束凝固过程时,这些没有被充分补充的空腔就在最后凝固的Laves相附近形成疏松孔洞。这些由于枝晶枝杈间液体金属补缩不足而形成的空腔分散地存在于枝晶间,形成了合金锭的显微缩松[6,10]。随熔速增大,熔池加深,合金的枝晶在凝固过程中倾向于水平生长,所以液体流动路径更长[11],补缩更加困难;并且,由于熔池越深,凝固速率越慢,使得显微偏析越严重,严重的显微偏析会由于毛细作用而堵塞枝晶间的补缩通道,残存的液体量增加,这部分液体凝固时收缩产生疏松[12,13]。同时,随熔化速率升高,二次和三次枝晶的生长愈加发达,容易堵塞枝晶通道,形成封闭剩余液体区。因此,枝晶枝杈间液体金属愈加补缩不足而形成更大尺寸的空腔。显然,随熔化速率增大,显微疏松由孤立到沿枝晶互相连通、尺寸增大,这说明枝晶间液体的流动确实受到了更严重的阻塞。在熔速较低的合金锭心部,由于空腔尺寸较小,Laves相在凝固最后阶段与γ基体紧密结合析出,因此,Laves相在显微疏松边界上形成,并且可能是由于气泡和凝固补缩不足共同作用形成的显微疏松边缘较圆滑。随熔速提高,由于补缩不足,合金锭心部形成更大尺寸的空腔,Laves相在较大的自由空间内最后析出凝固,呈自由生长的形貌,疏松边缘不规则。但在铸锭1/2R以外的区域,由于其凝固时接近水冷结晶器,熔池较浅,液体可以更好地补缩;同时由于此时枝晶间距小,二次和三次枝晶并不发达,偏析不严重,补缩通道的阻碍较小,所以疏松仅在个别出现气泡的部位或凝固结晶接近结束时形成的小封闭区内形成,所以其数量和尺寸均较小。

综上所述可知,熔化速率对铸锭心部疏松形成的影响最为明显。低熔速时,疏松倾向于在局部较小的区域内形成,孤立存在,此时气泡形成可能是疏松形成的重要原因。随着熔速升高,熔池加深,二次和三次枝晶生长更加发达,偏析更严重,枝晶间通道易被高次枝晶的生长和偏析毛细作用所阻碍,铸锭心部易形成沿枝晶方向的大尺寸显微疏松。因此,对于大型工业铸锭,应控制熔化速率,尽量降低熔池深度,减少液体通道的长度和偏析程度,从而避免大尺寸显微疏松的形成。

3 结论

(1)在GH4169合金真空自耗铸锭中,激冷表层中存在大量显微疏松,边界粗糙曲折,是由于喷溅物和非金属夹杂等物质作用而形成。在铸锭边部组织中,疏松数量明显减少,边界圆滑,由气泡机制形成。GH4169合金显微疏松在铸锭心部疏松尺寸增大,数量增多,倾向于沿枝晶间通道分布。

(2)随熔化速率增大,熔池加深,枝晶倾向于水平生长,二次和三次枝晶更加发达,偏析更加严重,补缩通道加长并容易堵塞,所以铸锭心部易形成沿枝晶间分布的大尺寸显微疏松。

[1]董建新.INCONEL718高温合金的发展[J].兵器材料科学与工程,1996,19(2):46-49.

[2]FU S H,DONG J X,ZHANG M C,et al.Alloy design and development of INCONEL718 type alloy[J].Materials Science and Engineering(A),2009,499:215 -220.

[3]SCHAFRIK R E,WARD D D,GROH J R.Application of Alloy 718 in GE aircraft engines-past,present and next five years[C]//Superalloys 718,625,706 and various derivatives.USA Pennsylvania:TMS,2001:1 -11.

[4]OVERFELT R A,SAHAI V,KO Y K,et al.Porosity in cast equiaxed alloy 718[C]//Superalloys 718,625,706 and various derivatives.USA Pennsylvania:TMS,1994:189 -200.

[5]PAULONIS D F,SCHIRRA J J.Alloy 718 at pratt& whitney historical perspective and future challenges[C]//Superalloys 718 ,625,706 and various derivatives.USA Pennsylvania:TMS,2001:13-23.

[6]麻向军,金胜灿,佟国栋.影响铝合金铸件显微疏松的因素[J].铸造,2002,51(7):403-407.

[7]安阁英.铸件成形理论[M].北京:机械工业出版社,1989:212.

[8]吴远飞,姜周华.电渣重熔过程中电极熔速的确定[J].材料与冶金学报,2002,1(2):115-119.

[9]汪德涛.变形铝合金疏松的组织特征及其对性能的影响[J].轻合金加工技术,2000,28(4):9-11.

[10]CAMPBELL J.On the origin of porosity in long-freezingrange alloy[J].The British Foundryman,1969,62(4):147-158.

[11]KERMANPUR A,EVANS D G ,SIDDALL R J,et al.Effect of process parameters on grain structure formation during VAR of INCONEL alloy 718[J].Journal of Materials Science,2004,39(24):7175 -7182.

[12]宋仁伯,康永林,李激光,等.60Si2Mn半固态浆料的制备和流变轧制的组织形貌[J].金属学报,2003,39(3):310-314.

[13]张勤,崔建忠.7075铝合金CREM法半连铸坯中溶质元素的宏观分布[J].金属学报,2003,39(12):1264-1268.