抛光机磨头磨削方式对磨削效果影响的试验研究

2011-09-07邵俊鹏

邵俊鹏 徐 斌 李 冲

哈尔滨理工大学,哈尔滨,150080

0 引言

瓷砖加工表面质量问题主要集中在瓷砖表面不平度上,产生表面质量问题的原因有两个:一是自然形成的原因,即瓷砖砖坯在抛光以及放置过程中吸水产生不可逆的吸湿膨胀,不同部分因膨胀程度不同而产生不同的应力,从而使坯体抛光后变形[1]。针对这些问题,文献[2]根据砖坯平整度情况,统一砖坯进抛光机方向,可解决砖坯加工过程中不平整的问题。文献[3]建立了磨削均匀性的数学模型,并从抛光工艺的角度提出了解决磨削均匀性问题的方法。二是加工过程中造成的瓷砖表面不平整。文献[4-11]通过试验得出抛光瓷砖在抛光过程中表面粗糙度的变化规律,同时得出抛光瓷砖气孔的减少对机械加工的难度有很大影响的结论。李松等[12]通过试验得出瓷砖的抛光轨迹以及磨头转速对瓷砖抛光质量影响的规律。针对这些问题,汤迎红等[13]优化了抛光盘的凸轮曲线,解决了柔性冲击问题。吴南星等[14]用加水方法控制噪声。陈彩如等[15]对抛光机水平方向的抛光过程进行了建模和仿真,得出了平面抛光时当量磨削量的分布规律。郭立等[16]找出了磨头、瓷砖、磨头摆动三者之间的水平方向运动几何关系。但抛光机磨头在加工过程中造成的不平,以及用何种加工方式去减小加工过程中造成的不平度,却没有研究。瓷砖表面加工质量一直存在着“磨光不磨平”的问题,寻求更好的加工方式,使瓷砖在加工过程中既磨光又磨平,是目前瓷砖生产企业和抛光机设备生产厂家迫切要解决的问题。

笔者在前人研究的基础上,以摆动式抛光机磨头为研究对象,分析目前垂直式磨头加工存在的问题,采用倾斜式磨头磨削瓷砖,并通过试验研究来验证该加工方式对瓷砖表面质量的改善效果。

1 垂直式磨头加工瓷砖存在的问题

1.1 抛光机磨削瓷砖过程

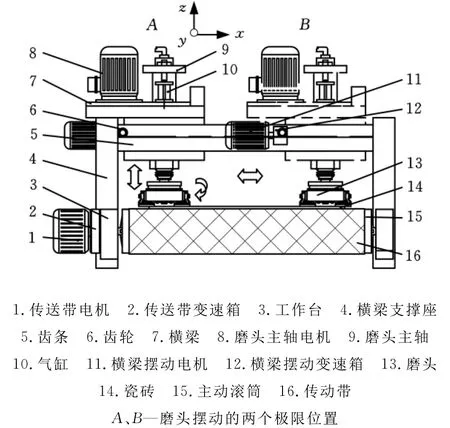

因瓷砖的宽度大于磨头的直径,为了能够将整个瓷砖磨削完整,磨头在运行过程中要进行摆动。摆动式抛光机结构如图1所示。气缸10驱动磨头13压向瓷砖。同时,横梁摆动电机11驱动横梁摆动变速箱12,经过变速箱变速后驱动齿轮6旋转,齿轮6与固定在横梁支承座4上的齿条5啮合。因此,横梁摆动电机11便驱动着磨头在X方向来回摆动,将瓷砖磨削完整。

图1 摆动式抛光机结

1.2 垂直轴磨头磨削过程数学模型

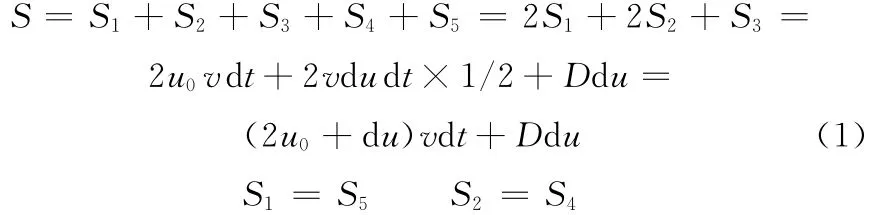

在磨削过程中,磨头在dt时间里,磨削深度从u0变为u0+du。在dt时间里,磨掉的瓷砖断面积S如图2中的剖面线所示,其数学表达式为[17]

其中,S1为磨头从A极限位置摆动到横梁中间位置时,在dt时间内磨入深度为u0的瓷砖被磨掉的断面积;S2为磨头从A极限位置摆动到横梁中间位置时,在dt时间内瓷砖被磨掉的断面积;S3为磨头在横梁中间位置时,在dt时间内瓷砖被磨掉的断面积;S4为磨头从横梁中间位置摆动到B极限位置时,在dt时间内瓷砖被磨掉的断面积;S5为磨头从横梁中间位置摆动到B极限位置时,在dt时间内磨入深度为u0的瓷砖被磨掉的断面积;u0为磨头刚接触瓷砖时,磨削瓷砖的深度;du为磨头随时间t变化的磨削深度;D为磨头磨削的最大直径;v为磨头摆动速度。

图2 垂直轴磨头磨削过程模型

根据Preston方程,瓷砖表面上某点在0~t时间内的瓷砖磨削深度du为[15]

式中,k为与两接触表面的物理和化学性能有关的系数;p为两接触表面的压力,与时间t无关;v1为两接触表面的相对速度。

将(2)式代入(1)式得

从建立的瓷砖数学模型及图2可以看出,磨头摆动磨削时,瓷砖底面不平整。两边磨削的面积小,中间磨削的面积大。

1.3 磨削试验

为了验证这个结果,以SD-281型12磨头瓷砖抛光机为例进行试验。试验条件如下:磨头的压力为0.2MPa,磨头摆动速度为0.2m/s,磨头转速为475r/min,磨块的粒度号为320,精抛瓷砖2块,瓷砖的规格为800mm×800mm。试验时间为2.7min。

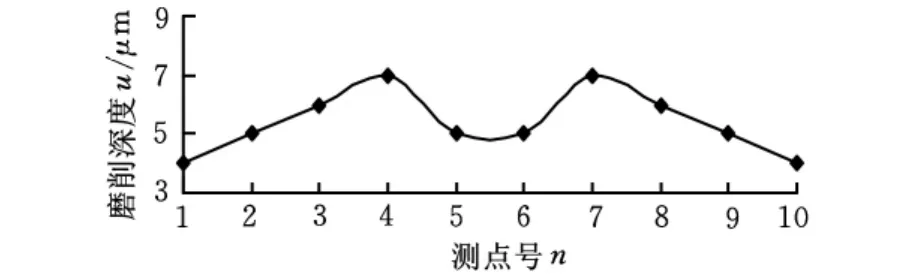

试验分两种情况:磨头在两个极限位置A、B不做停留;磨头在两个极限位置A、B停留3s。在试验后的瓷砖上取10个点,测量磨削深度。测点如图3所示。试验测量结果如图4、图5所示。从图4可以看出,磨削后的瓷砖两端高、中间低,呈U形。从图5可以看出,即使磨头在两极限位置做停留,瓷砖中间的磨削深度依然比两端大,但是比不停留时有所改善。

图3 磨头磨削轨迹

图4 磨头两端不停留时的瓷砖磨削深度

因此,垂直式的磨头磨削瓷砖后,瓷砖两端高、中间低,即使磨头在抛光机两端做停留,也无法改善瓷砖表面不平整的现状。同时也验证了所建垂直式磨头磨削过程数学模型的正确性。

图5 磨头两端停留后的瓷砖磨削深度

2 倾斜式磨头磨削瓷砖试验

以SD-281型12磨头瓷砖抛光机为例进行试验。将磨头倾斜4mm后进行试验,分两种情况:磨头由气缸以恒定的压力压住瓷砖;磨头采用定深磨削。

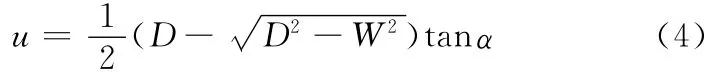

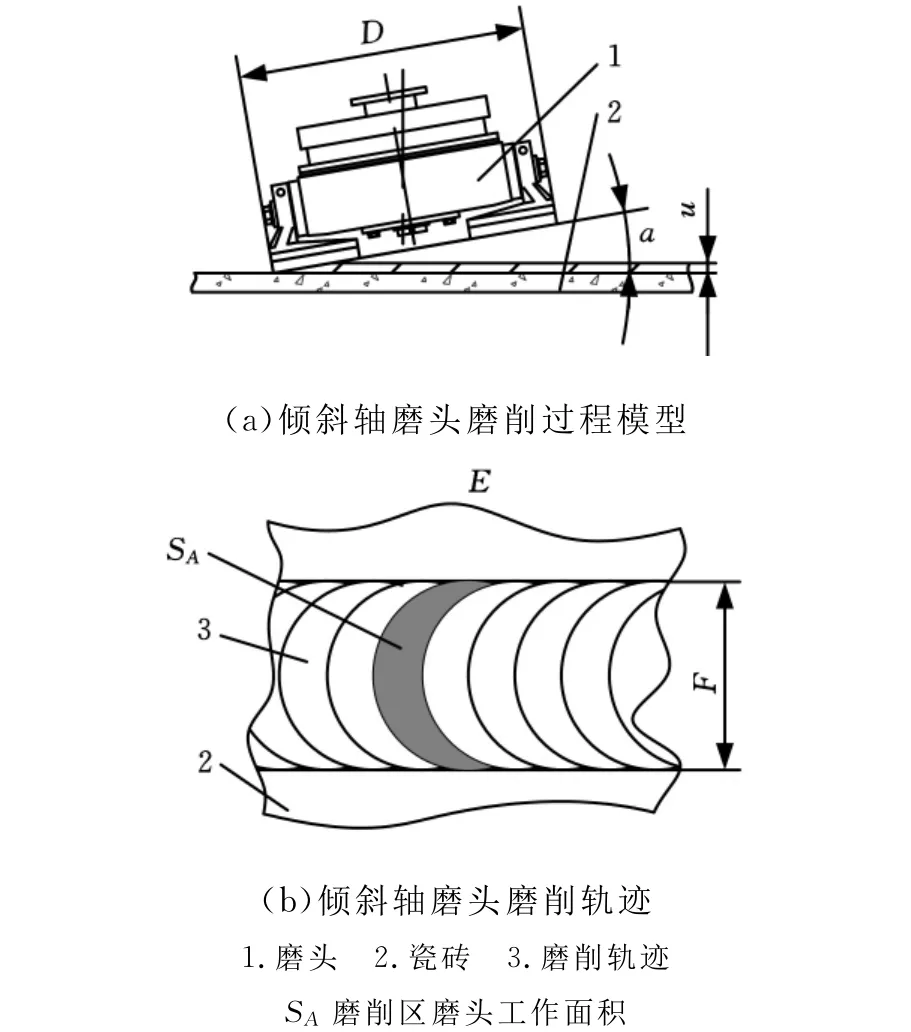

2.1 倾斜轴磨头磨削过程

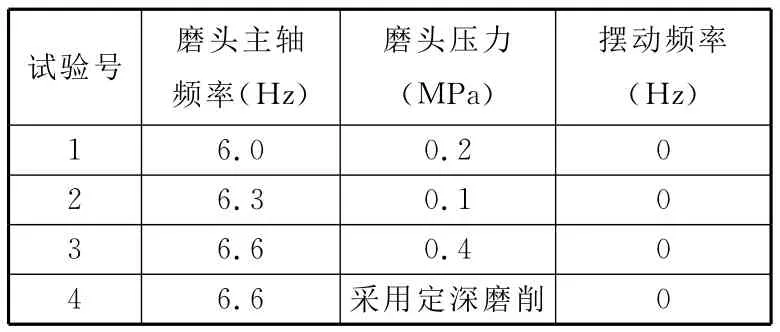

按照表1的参数设置抛光机。抛光试验中,每次试验均使用表面涂过纳米液的3块瓷砖,磨削时间为2.7min。抛光机开始运行时,磨头主轴电机7、磨头主轴6及磨头9旋转,同时气缸5带动磨头压向瓷砖。气缸5带动磨头9下压的同时,传送带电机1驱动着主动滚筒2转动,主动滚筒2带动着传送带11,以及放置在上面的瓷砖10前进。3块瓷砖挨个摆放在一起,一次性磨抛出来。倾斜轴磨削原理、磨头磨削瓷砖过程以及磨削轨迹如图6、图7所示。

表1 磨头实验参数

图6 倾斜轴磨头运行原理

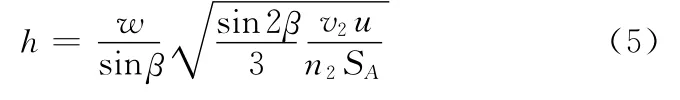

2.2 倾斜轴磨头磨削深度数学模型

倾斜轴磨头磨削瓷砖的深度为[18]

式中,W 为瓷砖磨削表面宽度;α磨头倾斜角度。

将磨块工作面上的磨粒看作是理想状态的磨粒,磨粒的平均磨削深度为[19-20]

图7 倾斜轴磨头磨削过程及轨迹

式中,β为圆锥磨粒顶角;w为磨粒平均间隔;v2为传动带速度;n2为磨头转速;SA为磨削区磨头工作面积。

从倾斜轴磨头磨削瓷砖的轨迹可以看出,磨头磨削轨迹不重叠,瓷砖上每一点的磨削时间是相同的。磨削后瓷砖表面不会产生两端高、中间低的形状。从式(4)可看出,磨头的磨削深度和磨头的接触面积由磨头的倾斜角α决定,为了保证瓷砖表面的质量,磨头倾斜4mm,α为0.4°。

由式(5)可知,在磨头转速n2和传送带速度v2确定的前提下,磨粒的磨削深度h主要受到磨头的磨削深度u和磨削区磨头工作面积SA决定,而这两个参数又是由磨头压力决定的。磨头压力浮动时,磨粒的磨削深度h也是浮动的。磨头的压力恒定,则磨粒磨削深度h也恒定。

在试验后的瓷砖上取点,用深度测量仪测出磨削深度。用游标卡尺测出抛光轨迹的宽度。得出的试验结果如表2、图8。

表2 瓷砖测点磨削深度

图8 瓷砖磨削后轨迹以及测点图

2.3 试验结果分析与讨论

(1)从图8可以看出,倾斜磨头磨削的第一块砖前端大、后端小,呈“喇叭”状。原因是,磨头开始运行时,磨头磨块磨粒比较锋利,磨削一段时间后,磨块边缘的磨粒被磨损,磨块磨削的宽度逐渐变小。

(2)从表2的前3个试验的瓷砖测点深度上可以看出,第一块瓷砖各点的磨削深度一致,瓷砖的底面是一个平面。第二块瓷砖磨削深度逐渐变小,其原因是,磨块上的磨粒逐渐磨损,切入的深度变小,阻力变小,磨头的气缸压力相应变小。磨头具有自适应性,微微抬起,导致后面的瓷砖越磨越浅。

(3)试验4采用磨头定深磨削,从表2试验4的磨削深度可以看出,后两块瓷砖磨削深度很均匀,瓷砖磨削底面很平整。但是第一块瓷砖磨削不均匀,其原因是安装误差的存在,安装后的磨块不在同一个高度上,磨削一段时间之后,磨块才能保持在一个高度上。因此,第一块瓷砖磨削的深度就不一致。

综上分析可知,倾斜式磨头定深磨削可以保证瓷砖的平整度,不会出现U形底面。气缸压力式倾斜磨头在运行过程中具有自适应性,可保证瓷砖加工深度的均匀性。试验的结果同时验证了倾斜轴磨头磨削瓷砖的数学模型的正确性。

3 结语

建立了垂直式磨头磨削过程的数学模型,并验证了其正确性。垂直式磨头磨削瓷砖后,瓷砖底面不平整,呈U形。在抛光机两端位置,垂直式磨头短时间的磨削无法改变瓷砖的不平整。倾斜式磨头定深磨削深度均匀,瓷砖底面平整。只要逐渐加大倾斜式磨头的气缸压力,就可以保证瓷砖磨削的平整度。倾斜式磨头磨削可以有效地改善瓷砖U形表面缺陷。试验结果验证了倾斜轴磨头磨削过程数学模型的正确性。

[1]况学成,马光华,朱小平,等.大规格抛光砖抛后变形问题的初步探讨[J].中国陶瓷工业,2000(7):8-20.

[2]钟保民.砖坯抛光进砖方向对抛光砖平整度的影响[J].佛山陶瓷,2000(4):23-25.

[3]冯浩,张柏清.墙地砖抛光机磨削均匀性分析及建模[J].陶瓷学报,1999,20(4):220-225.

[4]Orts M J,Sanchez E,Gareia-Ten,et al.Porcelain Tile Behavior during Polishing[J].Bol.delaSoe.EsP.de Ceramicay Vidrio,2001,40:447-455.

[5]Hutchings I M,Xu Y,Sanchez E,et al.Porcelain Tile Microstructure:Implications for Polishability[J].Journal of the European Ceramic Society,2006,26(6):1035-1042.

[6]Sanchez E,Ibanez M J,Garcia-Ten J,et al.Porcelain Tile Microstructure:Implications for Polished Tile Properties[J].Journal of the European Ceramic Society,2006,26(13):2533-2540.

[7]Sousa J P F,Aurich J C,Weingaertner L,et al.Kinematics of a Single Abrasive Particle during the Industrial Polishing Process of Porcelain Stoneware Tiles[J].Journal of the European Ceramic Society,2007,27(10):3183-3190.

[8]Xu X P,Huang H,Gao Ying,et al.Processes for the Generation of Glossiness on Ground Granites and Ceramics[J].Key Engineering Materials,2003,238(2):99-104.

[9]Wang C Y,Kang T C,Qin Z,et al.How Abrasive Machining Affects Surface Characteristics of Vitreous Ceramic Tile[J].American Ceramic Society Bulletin,2003,82(10):9201-9208.

[10]Tucci A,Esposito L,Malmusi L,et al.Wear Resistance and Stain Resistance of Porcelain Stoneware Tiles[J].Key Engineering Mater.,2002,206(2):1759-1762.

[11]Braganca S R,Bergmann C P.A View of Whitewares Mechanical Strength and Microstructure[J].Ceramics Intenational,2003,29:801-806.

[12]李松,郑超.抛光砖面磨抛均匀性浅析[J].陶瓷,2005(7):19-22.

[13]汤迎红,吴运新,周鹏.陶瓷抛光机抛光盘凸轮的改进设计[J].机械设计,2006(3):58-60.

[14]吴南星,朱金贵,肖任贤.陶瓷用抛光机磨头声-结构分析及噪声控制[J].陶瓷学报,2009,30(1):101-105.

[15]陈彩如,谭建平.大规格陶瓷砖抛光过程仿真与实验研究[J].中国陶瓷,2008,44(2):45-48.

[16]郭立,李伟平.瓷质砖抛光机磨削效率分析[J].中国陶瓷工业,1999(6):14-20.

[17]李立,孙容熙,徐燕申,等.考虑切入效应的立轴平磨再生稳定性分析[J].天津大学学报,1988,21(4):78-86.

[18]王德全.砂轮特性与磨削加工[M].北京:中国标准出版社,2001.

[19]于振明.高效立轴磨削的一些实验室研究 [D].沈阳:东北大学,1989.

[20]于振明,宋振武.立轴平面磨削方式对磨削效果的影响[J].磨料磨具与磨削,1990(4):6-10.