复杂形状钛管件内表面氧化铝涂层综合制备新工艺研究

2011-09-07郭训忠唐巧生

郭训忠 陶 杰 汪 涛 唐巧生

1.南京航空航天大学,南京,2100162.江苏华阳金属管件有限公司,镇江,212400

0 引言

钛及其合金具有比强度高、耐蚀性强等诸多优良特性,在飞行器进气管道、舰船的管道系统、发电厂凝汽器管道系统、海水淡化管道系统等领域得到广泛应用。但钛及其合金管件在服役过程中,不足以抵抗各种摩擦磨损,表面硬度低,表面自然氧化形成的氧化膜易于剥落,无法对亚表层起到很好的保护,在液(气)体压力大、流速高的工况下,表面易产生冲刷损伤[1-4]。为解决上述问题,需对钛管或管件内表面进行处理,以提高其表面硬度,改善其耐磨损及耐腐蚀性能。在钛及其合金管件内表面采用一定的工艺方法制备陶瓷涂层,可以充分发挥钛基体的高强度、高韧性和陶瓷材料的高硬度、高耐磨性的优点。氧化铝陶瓷具有耐高温、耐磨损、抗氧化、化学稳定性和热稳定性较好等特殊性能[5],因而将氧化铝陶瓷材料选作提高钛管件内表面耐磨损、耐腐蚀的陶瓷涂层材料是合适的。目前在金属基体上制备氧化铝陶瓷涂层常用的方法有等离子喷涂法[6]、包埋渗铝-氧化法[7-8]、热浸镀铝-氧化复合法[9]、化学密实法[10-11]、双层辉光离子渗铝氧化方法[12]。

对于较长的管道和形状复杂的管件,采用常规的氧化铝涂层制备方法,在其内表面制备厚度均匀的氧化铝陶瓷涂层的难度较大或成本较高[13-14],从而限制了实际的工程应用。基于现有的氧化铝涂层制备技术缺陷并考虑到实际工程应用的可行性,笔者提出了在复杂形状钛管件内表面制备氧化铝涂层的新工艺,即首先采用爆炸焊接工艺制备具有高质量冶金结合的复合管坯,并对复合管进行塑性成形制备出具有复杂曲面的实际服役管件,接着对复合管件进行化铣处理,制备出厚度可控的铝层。对实际管件进行微弧氧化处理,从而在管件的表面制备出原位生成的氧化铝涂层,可以满足耐磨损、防腐蚀的需求。

1 试验材料及方法

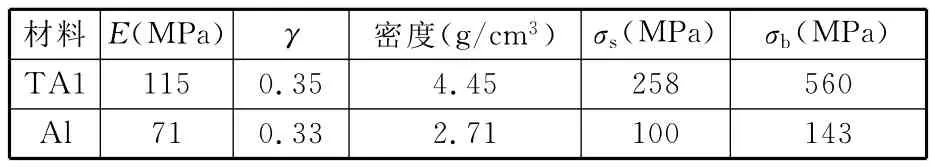

本文选取的爆炸焊接基管为φ18mm×2mm×350mm的TA1纯钛管,覆管为φ13mm×1mm×350mm的纯铝管。基管与覆管性能见表1。

表1 基管与覆管材料性能参数

试验所用炸药为乳化炸药。根据复合管的爆炸焊接原理[15],将纯铝覆管装入钛基管内,并与基管保持合理间隙,将炸药以松装方式置入覆管,然后将双层管放入内模中。使用电雷管引爆炸药,从而制备界面具有冶金结合的双金属复合管。铝层与TA1纯钛管的界面属于冶金结合界面,能够承受轴向压缩、径向压扁而界面不开裂。根据推弯工艺[16-17]和内高压成形原理[18-20],对复 合管坯进行冷推弯加工及内高压胀形,分别制备弯头及三通管件。在冷推弯及内高压胀形的大变形过程中,铝层与基体层能够实现协调变形,最终制备出界面结合良好的具有复杂形状的复合管件。将钛/铝复合管件外表面涂抹保护涂层硅溶胶后,将试样连接电源的正极,不锈钢电解槽连接电源的负极,把电解液(硅酸钠浓度为8g/L,氢氧化钾浓度为1g/L,六偏磷酸钠浓度为30g/L,磷酸浓度为10ml/L,酒石酸钠浓度为2g/L)置入电解槽内,再将电解槽置入装有冷却水的水槽内。微弧氧化电源正占空比为50%,负占空比为50%。通过改变电流密度来研究物相的变化。通过微弧氧化工艺的实施,原位生成氧化铝陶瓷涂层。图1是在具有复杂表面的管件内表面制备氧化铝涂层的工艺路线图。

图1 整体制备工艺路线图

涂层与基体的结合强度采用WS-2005型声发射划痕仪进行测试。采用圆锥型金刚石压头(锥角为120°,尖端直径为0.2mm),加载速率为20N/min,终 点 载 荷 为 100N,划 痕 速 度 为4mm/min,划痕长度为10mm,利用声发射确定涂层破裂的临界载荷。采用CHI600电化学工作站对涂层进行电化学测试。将涂层试样作为工作电极,铂片作为辅助电极,KCl电极作为参比电极,质量分数为3.5%的NaCl溶液作为电解质溶液,试样有效面积为1cm2。冲刷试验介质为分析纯试剂配制而成的质量分数为3.5%的NaCl溶液,悬浮于料浆中的石英砂形状为不规则多边形,平均尺寸约为500μm,冲刷时间为48h,搅拌头旋转速度为3.45m/s。用SEM观察冲刷后试样的表面形貌。

2 试验结果及分析

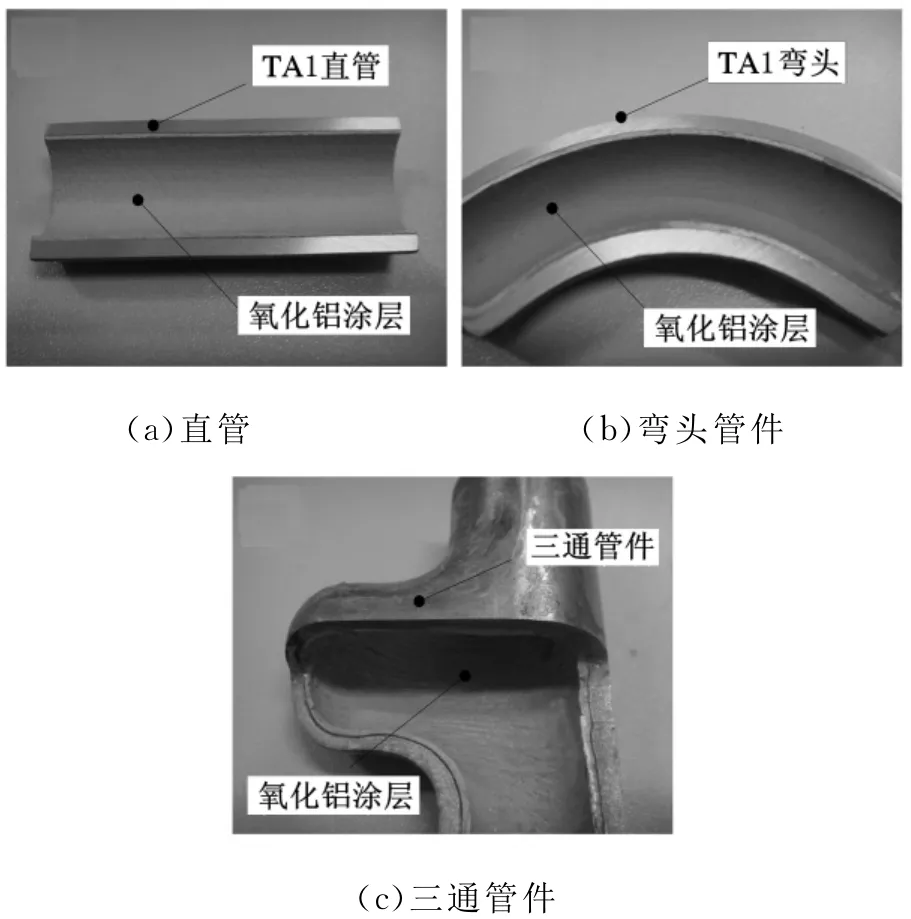

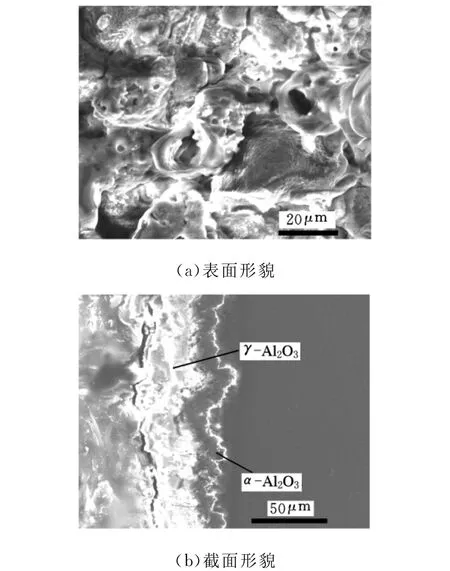

图2为实际制备的带有氧化铝涂层的直管、弯头管件及三通管件,图3为采用相同工艺处理的平板状试样。在对Al-Ti双金属复合管零件及双金属平板试样进行微弧氧化时,须采用硅溶胶对基体部分进行密封,以防止纯钛基体被氧化。

图2 实际制备的带有氧化铝涂层的零件

图3 相应的平板试样

2.1 微观物相及形貌分析

从图4中可以看出,随着电流密度的增加,氧化铝的α相含量明显增加。结果表明,采用增大电流密度的方法可有效提高α相的含量。铝层微弧氧化的生成物既包括α相,也包括γ相。γ相是亚稳相,在高温下将向稳定相(α相)转变,转变温度约为1200℃。有研究结果表明:微弧氧化工艺制备的氧化铝晶格类型主要取决于冷却速率,即放电通道高达2000℃熔融态的氧化铝在较快的温度下凝固易形成γ相,而在相对较低的冷却速度下易形成α相[21]。这是由于熔融的氧化铝冷却速度快,约为106K/s,急冷时,熔滴的过冷度大。文献[22]研究表明,γ相的形核率大于α相,这说明熔滴在急冷时极易首先形成γ相。所以当电流密度增大时,微弧氧化放电通道内形成高温,熔融态的氧化铝与电解液直接接触,将由于淬火作用而快速凝固,冷却速率大,形成亚稳相γ-Al2O3。内层的氧化铝虽然也存在凝固倾向,但其被外层已经形成的γ-Al2O3包覆,冷却速度小,具有充分的冷却时间向稳定相转化。基体的大电流密度由于产生热而减小冷却速度,所以稳定相α-Al2O3含量明显增多。另外,形成的α-Al2O3导热性较差,故可以进一步提高冷却温度,为熔融态的氧化铝充分向稳定相转变提供有利条件。从γ-Al2O3及α-Al2O3形成机理可知,通过微弧氧化工艺制备的氧化铝从外层到内层,α-Al2O3逐渐增多,而γ-Al2O3由于对冷却速度有着较高的要求,所以基本上位于外层或靠近外层区域。

图4 电流密度对微弧氧化陶瓷层XRD谱图的影响

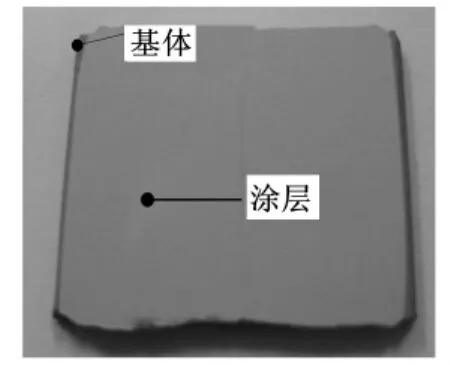

从图5a可以看出,氧化铝陶瓷涂层表面具有大量的放电孔洞,并且孔的尺寸大小不一,大孔尺寸甚至高达10μm。较大的放电孔洞对应氧化过程中的能量较高部位。在等离子放电过程中,纯铝表面较为薄弱的钝化膜被选择性击穿,并随之形成熔融物。该熔融物主要由基体、氧离子及电解液中的其他离子形成[23]。熔融物在温度相对较低的电解液中快速冷却凝固,但在高压的作用下极易形成喷射状放电通道,最终形成诸多孔洞。从图5b所示的涂层截面SEM照片中不难看出,微弧氧化生成的氧化铝涂层明显分层,与文献[23]的试验结果一致。外层部分主要为相对疏松的γ-Al2O3,其厚度约为40μm;尽管该层相对于内层疏松,但由于孔洞尺寸较小,故对应的机械性能并不太差,后续的性能分析会充分说明;内层为约10μm 厚的α-Al2O3层。由于内层的α-Al2O3主要为刚玉结构,所以其硬度较高。另外,从内层的SEM照片可以看出,内层的厚度较为均匀,并且在内层氧化铝截面上非常致密,所以该层的机械性能优异。但是由于微弧氧化工艺涉及工艺参数众多,规律复杂,形成的α-Al2O3层与基体出现“犬牙交错”形态,可以提高该层与基体之间的结合强度。

图5 涂层SEM照片

2.2 结合强度

由图6可见,划痕平滑连续,没有明显的横向裂纹,边缘部位未剥落。由图7可见,从0~55N的加载滑动过程中,没有任何声发射信号被采集到,表明氧化铝涂层中没有脆性断裂或能量的突然释放发生;载荷继续增大,有极小强度的信号被采集到,说明涂层在整个划痕试验过程中结合良好,未发生大的裂纹和断裂,可见利用微弧氧化所制备的氧化铝涂层与TA1基体结合性能良好。从测试结果可以推断,氧化铝层并未出现明显的脆性断裂或能量的突然释放,这与图5所示的外层相对疏松的γ-Al2O3层有一定的联系。由于采用微弧氧化工艺制备的氧化铝层包含多种晶型,并且不同类型的结构对应的机械性能亦不同。外层主要为γ-Al2O3,并且氧化层表面出现大量放电孔洞,截面上亦存在一定量微孔,相对韧性较好。另外,内层与外层之间的界面并非平直界面,而是犬牙交错,对于提高内外层的结合力具有一定作用,故划痕实验未出现明显脆性断裂,表明氧化铝层与基体之间的结合强度较高。

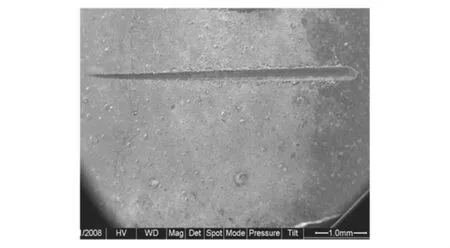

图6 氧化铝涂层的划痕形貌

图7 划痕曲线

2.3 耐腐蚀性能

从图8可以看出,氧化铝耐腐蚀性能明显优于基体TA1。表2为TA1和氧化铝在质量分数为3.5%的NaCl溶液中极化参数。由表2可知,氧化铝的自腐蚀电位Ecoor相对于TA1基体有显著的提高,极化时的自腐蚀电流密度Jcorr比TA1小5个数量级。通过腐蚀性能数据可知,自腐蚀电位Ecoor越高,材料的抗腐蚀能力越强,腐蚀电流密度越小,腐蚀速度越慢,所以氧化铝的耐腐蚀性能显著高于TA1基体。这主要与微弧氧化原位生成的α-Al2O3层有关。在涂层腐蚀过程中,由于γ-Al2O3层的表面及截面上存在明显的放电通道,故难以阻止外界腐蚀介质的腐蚀。而内层的α-Al2O3层致密且厚度相对均匀,未发现孔洞,所以涂层能阻止腐蚀介质穿透至基体TA1,从而使耐蚀性得到提高。

图8 TA1和氧化铝的塔菲尔极化曲线

表2 TA1及氧化铝在3.5%NaCl溶液中的极化参数

2.4 抗冲刷性能

从图9a可以看出,无防护涂层的TA1基体表面出现大量的犁削沟以及一些细小冲蚀坑。这是由于纯钛硬度较低,在悬浮于料浆中石英砂的长时间高速冲刷作用下,极易出现局部切削现象。最先出现的细小冲蚀坑逐渐加深加长,最终形成细小冲刷沟槽。从图9b可以看出,表面形貌比较平整,经长时间冲刷后,局部区域出现了稍许脱落外,绝大部分区域表面保持完好。结果说明,氧化铝陶瓷层可以提高基体金属的抗冲刷性能。

图9 冲刷形貌SEM照片

利用本文所提出的综合制备工艺,在形状复杂的钛管内表面制备出原位生成的氧化铝陶瓷层。氧化过程中,氧化铝涂层的厚度或晶型可通过微弧氧化工艺(或其他氧化工艺,如等离子氧化或普通热氧化等工艺)进行控制。通过前后环节的综合控制,可以实现不同厚度铝层及各种厚度氧化铝涂层的组合。另外,采用此方法还可以在其他金属零件基体的内表面或外表面制备氧化铝层。

3 结论

(1)通过本文提出的新的复合工艺,在平板状试样及实际服役管件的表面制备的氧化铝陶瓷涂层厚度达50μm,其中γ-Al2O3厚度为40μm,α-Al2O3厚度为10μm。氧化铝陶瓷涂层与基体结合力达55N,氧化铝陶瓷涂层的耐腐蚀性能及耐冲刷性能相对于纯钛TA1基体有了明显的提高。

(2)通过对带有纯铝层管坯的塑性成形,预先制备出具有复杂形状的复合管件,再通过铝层的氧化处理,在管件内表面原位生成氧化铝陶瓷涂层,从而显著提高了管件的耐磨损及耐腐蚀性能。

[1]周佳宇,哈军.钛合金材料在舰船管系上的应用[J].材料开发与应用,2006,21(3):40-42.

[2]刘增文,孙俊峰,吴新章.火力发电厂凝汽器钛管的焊接工艺及应用[J].河北电力技术,2006,25(2):14-16.

[3]Yue T M.Excimer Laser Surface Treatment of Ti-6Al-4VAlloy for Corrosion Resistance Enhancement[J].Materials Letters,2002,52(3):206-212.

[4]Man H C,Cui Z D,Yue T M,et al.Cavitation Erosion Behavior of Laser Gas Nitrided Ti and Ti-6A1-4VAlloy[J].Materials Science and Engineering A,2003,355:167-173.

[5]王志义,管相杰.电泳沉积氧化铝陶瓷涂层的制备及耐腐蚀性能[J].电镀与涂设,2007,26(9):1-4.

[6]邓畅光,邓春明,刘敏,等.大气和低压等离子喷涂氧化铝涂层[J].材料工程,2008(5):48-56.

[7]沈嘉年,李凌峰,张玉娟,等.不锈钢表面包埋渗铝-热氧化处理制备氧化铝膜及其对氢渗透的影响[J].原子能科学技术,2005,39(增刊):73-78.

[8]占勤,杨洪广,赵巍巍,等.渗铝-真空预氧化工艺制备FeAl-Al2O3防氚渗透涂层性能[J].材料热处理学报,2008,29(2):158-161.

[9]杨钟时,贾建峰,田军,等.不锈钢表面Al2O3膜的微弧氧化制备[J].无机材料学报,2004,19(6):1446-1450.

[10]Nakamichi M,Kulsartov T V,Hayashi K,et al.In-pile Tritium Permeation Through F82HSteel with and Without Ceramic Coating of Cr2O3-SiO2Including CrPO4[J].Fusion Engineering and Design,2007,82(15/24):2246-2251.

[11]Kulsartov T V,Hayashi K,Nakamichi M,et al.Investigation of Hydrogen Isotope Permeation through F82HSteel with and Without Ceramic Coating of Cr2O3-SiO2Including CrPO4[J].Fusion Engineering and Design,2006,81(1/7):701-705.

[12]李转利,陶杰,刘红兵,等.316L不锈钢表面双层辉光离子渗金属技术制备Al2O3涂层[J].原子能科学技术,2008,42(增刊1):217-223.

[13]Schier V,Water A G.物理气相沉积(PVD)制备氧化铝涂层[J].工具技术,2006,40(1):84-85.

[14]Noguchi K,Nishida M,Chiba A,et al.Microstructural Characteristics of Low Pressure Plasma Sprayed CoNiCrAl Coating[C]//Proceedings of ITSC.Kobe,Japan,1995:411-416.

[15]郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社,2002.

[16]Jirathearanat S,Hartl C,Altan T.Hydroforming Y-shapes– product and Processing Design Using FEA Simulation and Experiments[J].Journal of Materials Processing and Technology,2004,146(1):124-129.

[17]郭训忠,陶杰,刘红兵,等.聚变堆用CLAM钢管件冷推弯成形数值模拟及试验研究[J].核科学与工程,2010,30(2):11-17.

[18]Lin J F,Yuan S J.Influence of Internal Pressure on Hydroforming of Double Handles Crankshaft[J].Materials Science and Engineering A,2009,499(1/2):208-211.

[19]郭训忠,陶杰,李鸣,等.模具型面及冲头对三通管件成形的影响研究[J].中国机械工程,2010,21(15):1875-1878.

[20]Xunzhong Guo,Jie Tao,Zheng Yuan.Hydroforming Simulation and Experiment on Al5083T-shapes[J].Advanced Materials Research,2010,97-101:2668-2671.

[21]Wu H H,Jin Z S,Long B Y,et al.Characterization of Microarc Oxidation Process on Aluminum Alloy[J].Chinese Physics Letters,2003,20(10):1815-1818.

[22]Yang G L,LüX Y,Bai Y Z,et al.The Effects of Current Density on the Phase Composition and Microstructure Properties of Micro-arc Oxidation Coating[J].Journal of Alloys and Compounds,2002,345(1/2):196-200.

[23]王志平,孙宇博,丁坤英,等.纯铝微弧氧化陶瓷膜组织及耐腐蚀性能[J].焊接学报,2008,29(12):74-76.