大型座舱骨架整体成形有限元模拟及实验研究

2011-09-07孙前江王高潮黄映霞

孙前江 王高潮 黄映霞

南昌航空大学,南昌,330063

0 引言

锻造成形是金属塑性成形工艺的重要组成部分。由于锻件的形状、尺寸稳定,具有良好的综合力学性能和机械性能,纤维组织合理,材料利用率高,因此锻造成形在机械、冶金、航空、航天、兵器及其他工业领域得到了广泛应用[1-2]。但是锻造成形属于三维非稳态塑性成形,在成形过程中既存在材料非线性,又存在几何非线性,同时还存在边界条件非线性,变形机制十分复杂[3-4]。文献[3-6]采用有限元方法对曲轴等复杂锻件的锻造过程进行了计算分析,并将计算结果应用于实际生产中,解决了锻造成形过程中出现的问题。由于座舱骨架零件尺寸较大,锻件的整体成形对模具结构及锻造设备都提出了较高的要求,因此目前国内外对飞机座舱骨架的整体成形的研究还未见诸报道。为了研究大型铝合金座舱骨架整体锻造成形的变形机制及特点,本文采用刚塑性有限元软件 DEFORM-3D[7-8],对该锻件的整体成形进行三维有限元模拟[9]。另外,为验证有限元模拟结果的可靠性,结合实际生产对该锻件的锻造过程进行了研究。

1 成形方案设计

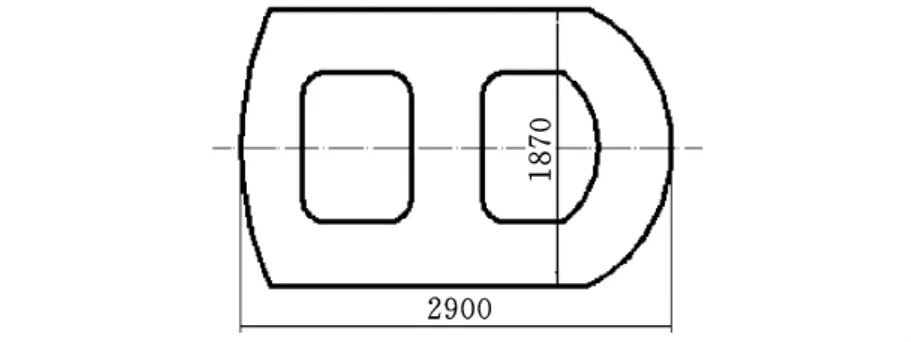

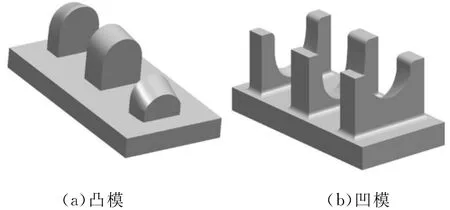

飞机座舱骨架零件结构如图1a所示,其材料为LD5铝合金。该零件整体尺寸较大,长度约为3m,宽度约为1m,并有3个不同高度的曲面弧框,因此整体成形相对比较困难。传统的工艺设计方案是将座舱骨架分成5个独立的零件,分别对其进行锻造、机械加工和热处理,最后对5个零件进行装配以达到设计要求。这种工艺不仅繁杂,并且零件的整体结构刚度和强度难以保证。为了消除传统工艺的弊端并提高座舱骨架零件的整体性能,拟采用整体锻造的方法实现该零件的成形,最后对其进行后续的机械加工。锻件的设计直接影响模具结构及零件质量,本文针对该零件的结构特点进行了详细的分析,并结合大型锻件的锻造工艺特点,设计了座舱骨架锻件,如图1b所示。由于锻件的尺寸较大,因此锻造模具和坯料尺寸相应较大,并且锻件成形也需要较大的锻造载荷。为了减小锻造载荷、降低模具和零件的加工难度并节约成本,模具和坯料的初始设计方案分别如图2、图3所示。图2中,凸模和凹模均设计成组合式结构,用于成形锻件的前弧框、中弧框和后弧框的凸模和凹模分别加工后,再组装到模板上。图3中,坯料上设计有两个不规则的孔。

图1 座舱骨架零件及锻件图

图2 模具初始结构

图3 坯料

2 数值模拟

2.1 模拟条件设定

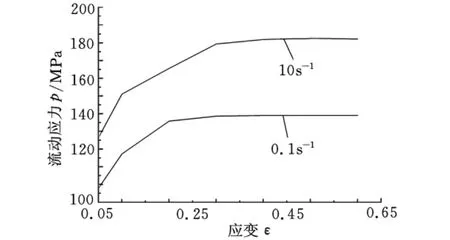

为了真实地反映实际的工作条件,模拟时采用的模具材料为45钢,坯料为LD5铝合金(化学成分如表1所示),该合金在高温下变形的应力应变曲线如图4所示。由图4可知,LD5铝合金在热锻过程中对应变速率非常敏感,当应变速率从0.1s-1增加到10s-1时,流动应力增加了近1倍,这表示变形速度或应变速率越大,LD5铝合金在成形过程中的变形抗力越大,结合水压机的工作特点,本文将凸模的运行速度设定为80mm/s。

表1 LD5铝合金化学成分的质量分数 %

图4 LD5铝合金应力应变曲线

根据LD5铝合金的锻造工艺特点,将坯料的始锻温度设定为440℃,将模具预热温度设定为180℃,模拟过程中不考虑模具的变形,假定模具为刚体,边界条件中的摩擦模型采用常剪应力摩擦,模具与坯料之间的摩擦因数取0.4。坯料的网格单元采用四面体单元,总共划分了50 000个单元。

2.2 模拟和分析

为了研究初始设计方案的合理性,首先对初始设计方案进行了数值模拟,获得的等效应变和等效应力分别如图5a、图5b所示。由图5a、图5b可知,锻件底部坯料沿着凹模上端面向两侧流动,并发生严重变形。严重变形的主要原因是,初始方案中的凹模深度过小,锻件各弧框部位坯料充满凹模后,坯料无法继续向下流动,因此锻件底部坯料与凸模的固定板接触后开始向两侧流动,并随凸模的继续运动而发生剧烈变形。分析等效应变和等效应力分布图可知,坯料严重变形处的等效应变和等效应力均出现了较大值,图5a中最大等效应变接近4.0。另外,随着坯料逐渐减薄,变形抗力逐渐增大,坯料畸变处最大等效应力约为100MPa,变形越来越困难,因此载荷随着行程的增加而增大,最大变形载荷达到了173MN,如图5c所示。因此,由模拟结果分析可知,初始设计方案不合理,其既不能保证锻件的质量,也不利于锻压设备的选择。

初始设计方案不合理,需要进一步对设计方案进行优化。上述模拟结果主要是由不合理的模具结构所致,因此首先对模具结构进行优化。根据锻件的特点将凹模的深度增加100mm,并将后弧框成形凹模增宽240mm,优化后的模具结构如

图5 初始设计方案模拟结果

图6所示。坯料继续采用初始方案中的结构。凸模行程为500mm时,变形坯料表面光滑,未出现任何缺陷,表明此时坯料流动合理,如图7a所示;当凸模继续向下运动至700mm时,锻件的两侧变形不一致,左侧面已基本弯曲成形,右侧面仅部分弯曲成形(主要是前弧框和中弧框部位),如图7b所示;当凸模下行至960mm时,坯料开始出现缺陷(后弧框两侧有坯料向外流动并发生变形,前弧框部位的底边也有轻微变形),如图7c所示;图7d所示为最终成形的锻件,此时各弧框已完全成形,未出现充不满现象,但是后弧框两侧的坯料有折叠缺陷产生。

图6 优化后的模具结构

分析模拟结果可知,坯料上的缺陷主要集中在后弧框两侧,并且坯料向两侧流动。由图7d可知,凸模行程为1000mm时,后弧框已完全成形,随着凸模继续向下运动,坯料受压后向两侧流动并发生变形,因此可以判断后弧框两侧部分坯料体积过大。针对这种结果,对坯料的外形和尺寸进行了优化。优化原则是,将座舱骨架零件的各个弧框展开后再计算坯料的尺寸,优化后坯料的外形类似椭圆形,如图8所示。图8中的阴影部分表示在初始坯料方案基础上后弧框部位需要修剪的部分。模拟结果如图9所示,由图9a~图9c可知,坯料优化后,锻件成形效果较好,其表面无任何缺陷产生,整个成形过程中坯料的最大等效应变未超过0.4,表明此时坯料的变形合理。同时,坯料优化后使得锻件的成形载荷大幅度降低,由图9d可知,最大成形载荷为82.7MN,满足实际锻压设备的吨位要求。

图7 模具优化后的模拟结果

图8 优化坯料

图9 坯料优化后的模拟结果图

3 试验验证

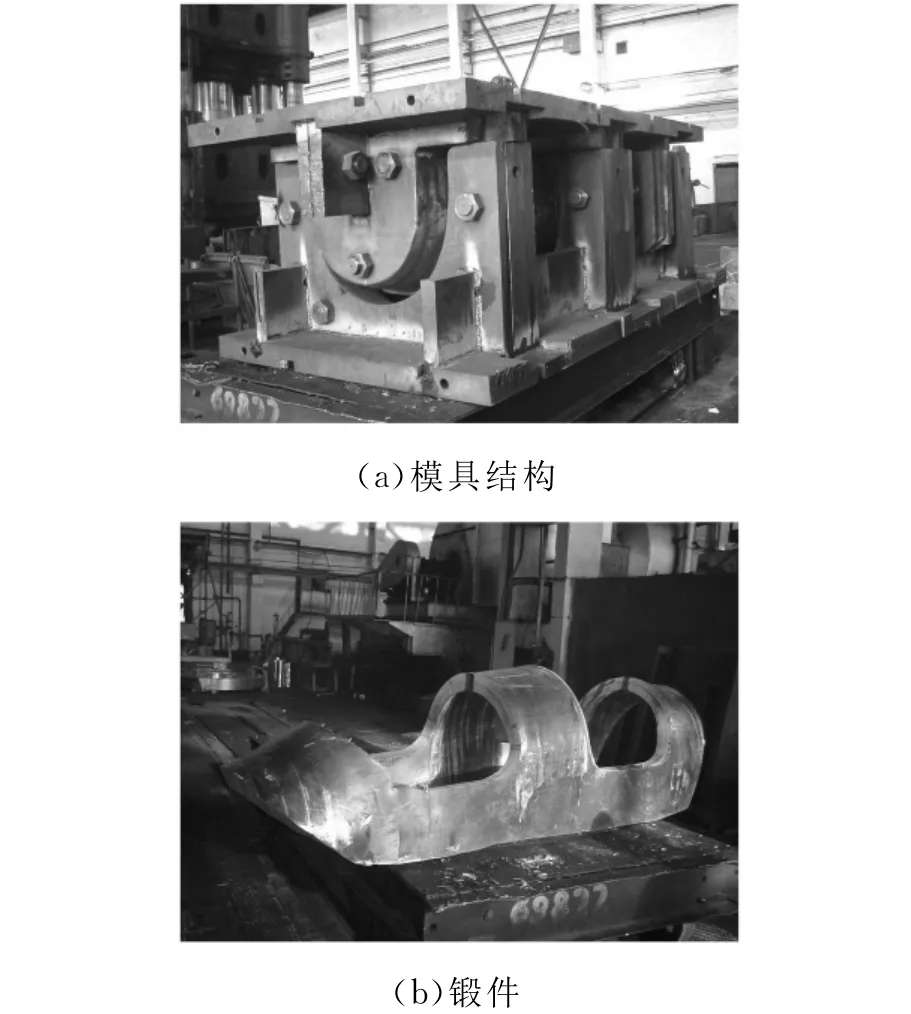

为了生产出合格的锻件,根据模拟的优化结果设计了一套比例缩小的模具进行了试验,如图10a所示,凸模的结构为模拟时的结构,凹模采用整体式结构。试验获得的锻件如图10b所示。由锻件图可知其成形的总体效果较好,只有后弧框底边产生了轻微的弯曲。试验结果表明,锻件成形情况与模拟的结果基本一致。根据试验的结果,按照优化后的模具和坯料尺寸进行了生产用模具和坯料的加工,模具结构如图11a所示。由于模具尺寸较大,为了节约模具材料并减少机械加工的工作量,凸模和凹模设计为组合式结构,并采用焊接及螺钉连接的方式将其组装。生产时采用的锻压设备为万吨水压机,生产的锻件如图11b所示,其与模拟结果完全一致。

图10 试生产用模具结构及锻件

4 结语

通过CAE技术对大型铝合金座舱骨架锻件的整体成形过程进行了模拟,研究了坯料的变形行为。在此基础上,对模具结构以及坯料进行了优化,并预测了锻造载荷。另外,根据模拟结果进行了实际生产验证,一次试模成功,实际生产的锻件与模拟结果一致。

图11 实际生产用模具结构及锻件

[1]郭鸿镇.合金钢与有色合金锻造[M].2版.西安:西北工业大学出版社,2009.

[2]姚泽坤.锻造工艺学与模具设计[M].2版.西安:西北工业大学出版社,2007.

[3]MatjažS,Stupan J,PotrcˇI,et al.Computer-aided Analysis of the Forging Process[J].The International Journal of Advanced Manufacturing Technology,2004,23:161-168.

[4]Li G,Jinn J T,Wu W T,et al.Recent Development and Applications of Three-dimensional Finite Element Modeling in Bulk Forming Processes[J].Journal of Materials Processing Technology,2001,113:40-45.

[5]孙前江,王高潮,黄映霞,等.曲轴锻造过程的数值模拟[J].锻压技术,2006,31(2):4-6.

[6]李建国,汤文成.汽车离合器减震轴套精锻成形数值模拟与分析[J].锻压技术,2008,33(6):22-25.

[7]谢水生,李雷.金属塑性成形的有限元模拟技术及应用[M].北京:科学出版社,2008.

[8]张莉,李升军.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009.

[9]郁大照,陈跃良,张勇,等.螺接搭接件的载荷传递特性试验及三维有限元分析[J].中国机械工程,2010,21(19):2273-2278.