推进剂发火温度测定方法的改进①

2011-08-31王英红张放利张勤林

王英红,张放利,闫 松,陈 超,张勤林

(西北工业大学航天学院,燃烧、热结构与内流场重点试验室,西安 710072)

0 引言

推进剂的点火温度不仅是其安全使用的热感度技术指标,也是机理研究者比较关注的一个参数[1-3]。固体推进剂受热后,有一段时间没有发生明显的分解或分解速度很低,甚至趋近于零,气体产物也很少,这个阶段称为推进剂热分解的延滞期。延滞期结束后,分解速度逐步加快,在某一时刻(温度)可达到某一极大值,这个阶段叫做热分解的加速期,即燃烧[2]。

本文根据推进剂燃烧产生气体的基本性质,使推进剂样品在定容条件下加热直到点火,定容燃烧器中压强突增点对应的温度为推进剂的发火温度。建立了推进剂点火温度测试方法和测试装置,实现了推进剂点火温度及其点火延迟的安全准确测试。

1 发火点等升温速率法分析

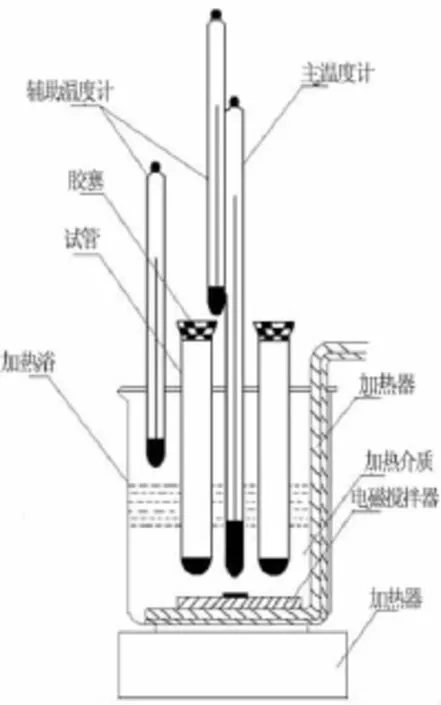

GJB 770B—2005方法605.1《发火点等升温速率法》中给出了推进剂发火点的测试方法。该方法所用爆发温度测量装置如图1所示。试验时,粉碎样品至规定尺寸,称取定量试样(根据样品的性质为0.1~0.3 g)置于专用试管内,并用胶塞盖紧;将试管放入加热介质中,加热器以规定的升温速率给加热介质加热,采用主温度计和辅助温度计测试加热介质温度;当试样爆燃时,立即读取主温度计的温度值,精确至0.5℃;同时迅速读取2支辅助温度计的温度值,精确至1℃。

图1 推进剂发火点测试试验装置Fig.1 Experimental equipment of testing propellant's ignition temperature

该技术仍存在一些问题:试验采用的耐热硬质玻璃试管时有被炸现象。在现有技术中,发火判据是试样爆燃,而该判据需要试验者通过观察获得,然后再读取温度计指示温度,但是有些试样在加热过程中,从发烟到火焰的出现有个过程,导致判据的出现时间不够明确,容易引入主观误差。发火点温度一般为200℃以上,操作者与200℃以上的温源近距离接触不安全。随着计算机采集存储的普及应用,现有技术还主要靠人工记录,一旦对试验结果有疑义,无从查证。

2 推进剂发火点测试的研究和改进

为了克服现有技术中火药发火点测试判定的误差,改善试验者的工作环境,规避试验中可能存在的安全隐患,使试验结果在试验后还具有可查证性,利用推进剂点火后燃烧放热并产生气体,能使燃烧器中的压强产生突增的特性,设计了一种发火温度测量装置,实现推进剂发火温度的安全可靠测试。图2是改进后的推进剂点火温度测试装置示意图。

燃烧器由燃烧器本体和燃烧器顶盖构成。燃烧器本体为厚壁圆筒,下端封闭,上端开口,开口一端连接有顶盖,燃烧器本体上端与顶盖密封连接,燃烧器底部有底座,通过底座使燃烧器下部充分与加热浴中的液体接触,底座、燃烧器本体和顶盖均由镍铬合金钢或镍铬钼合金钢制成。燃烧器[4]本体容积为250~350 ml,耐水压试验通过30 MPa;燃烧器顶盖可以是实心,也可以在顶盖上开孔,安装进气排气阀,通过进气排气阀可实现燃烧器充放气和抽真空的功能。

图2 改进后的推进剂点火温度测试装置Fig.2 The improved experimental equipment for testing propellant's ignition temperature

燃烧器本体应有1/3~3/4的高度浸在加热浴的加热介质中,且在其侧壁开测压孔(如果燃烧器的顶盖是实心的,测压孔也可开在顶盖上),测压单元通过测压孔连接燃烧器本体内部,对燃烧器内部压强进行实时监测。测温单元探入加热介质中测温,所测压强信号与测温单元测试的温度信号传递给电脑。加热介质的温度由自动控温加热装置完成,其加热范围为50~400℃,升温速率0~10℃/min连续可调。

搅拌装置探入加热介质中,通过搅拌使得加热介质内部温度均匀。加热介质依据测试火药性质确定,通常在高沸点的油和低熔点合金二者中选取更换,高沸点油的沸点300~400℃,例如,真空泵油、硅油和机油等。低熔点合金的熔点一般为50~80℃,沸 点 为1 000℃左右,故如果样品的点火温度在300℃以下,就可以选择油品为加热介质,如果样品的点火温度为300℃以上,通常选择低熔点的合金,例如伍德合金。

整个加热试验装置带有真空夹层隔热功能,减少加热浴温度向外部的散失。

该装置工作时,将一定量的样品放置于燃烧器的本体中,与顶盖密封连接。然后把燃烧器放进加热介质中,通过自动控温加热装置在设定的升温速率和温度范围内给加热介质加热,测压单元测试燃烧器中的压强,测温单元测试温度,通过数据板卡采集传递给电脑进行记录并同步显示。置于燃烧器本体底部的样品随着加热介质温度的升高而升高,达到点火温度后点火燃烧,产生气体,定容燃烧器中压强骤然升高,测压单元测得的试验曲线中压强拐点所对应的测温单元测得的温度曲线的温度即为测试样品的点火温度。

在定容条件下通过加热介质加热推进剂直至点火,可隔离操作,利用测压和测温同步测试手段安全准确地测定推进剂发火温度;整个试验数据的记录和采集智能化,并可重现;同时在试验准备过程中对试样外形尺寸没有要求,同时试样的用量可依据现有火药燃烧气相生成量数据进行估算,省去了现有方法对推进剂试样外观尺寸及用量的苛刻要求,试验操作人性化。该装置结构简单,操作安全,性能稳定可靠。

3 改进实施方法及其结果

图3是某推进剂点火温度的测试结果。

图3 某推进剂点火温度测试结果Fig.3 Results of a propellant's ignition temperature

图3(a)中曲线1是加热介质中的温度随时间的变化,从23℃基本等速升温到206℃的过程;曲线2是燃烧器11中的压强随时间的变化,曲线2上的A(1 292.02 s,0.105 7 MPa)点、B(1 292.27 s,5.655 4 MPa)点和 C(1 348.35 s,1.586 5 MPa)点分别为样品在燃烧器中点火前、后压强和样品烧完后压强。A点到B点是明显的压强突升,在不到1 s时间的压强突升,曲线1上温度基本不变,为206℃,即认为该温度为样品的热发火点温度。

图3(b)为图3(a)中压强突变处的放大图。可见,A、B点的时间间隔仅为250 ms,如果按照原有测试方法,看到发火再去读温度计的示值,1 s的时间是反映不过来的。从放置样品的燃烧器置于23℃的油浴中开始,燃烧器中的压强为0.10 MPa,到A点时,其温度为206℃,压强为0.105 7 MPa,这期间压强的增加一方面是容器内原有空气随温度升高而引起的压强增大,也有可能是推进剂样品热分解延滞期有少量的分解产物。此时样品一定没有达到快速分解阶段。B点压强突增到5.655 4 MPa,A点到B点几乎没有油浴温度的增加,所以此处的压强增加一定是推进剂样品快速分解燃烧产生气体、放出热量而造成的。故此时的环境温度为该推进剂样品的发火点温度。

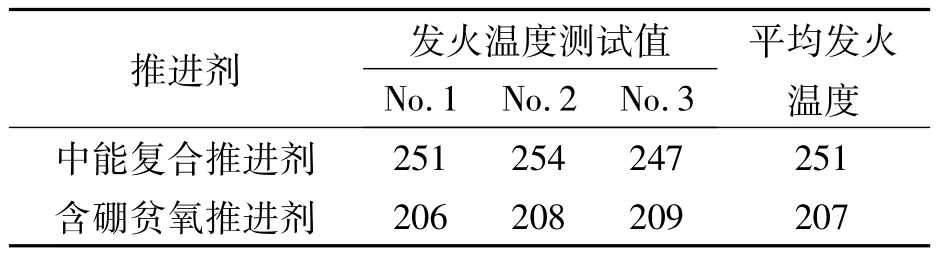

表1是某含硼富燃料推进剂和某中能复合推进剂的发火温度测试结果。其中含硼推进剂中的硼含量为30%,AP含量为35%,镁铝合金的含量为7%,其余为HTPB体系;中能复合推进剂中铝粉18%,AP为70%,其余为HTPB体系。

从试验结果可看出,氧化剂含量高达70%复合推进剂的发火温度却比氧化剂含量为35%的后者的发火温度高,这是因为含硼富燃料推进剂中超细AP的含量为17%,加之镁铝合金也有助于点火和燃烧。

表1 2种推进剂的发火温度比较Table 1 Comparing the ignition temperature of two kinds of propellant ℃

4 结论

(1)以承压较高的金属容器作为试验器,增加了试验过程中的安全性。

(2)以压强的骤增点作为推进剂样品的点燃点,可实现点火温度的准确、一致判定,还可实现隔离试验,试验操作更人性化。

(3)温度、压强与时间的对应关系均很容易通过计算机记录,使整个试验数据的记录和采集智能化,并且可重现化。

[1]《炸药理论》编写组.炸药理论[M].国防工业出版社,1982.

[2]王克秀,李葆萱,吴心平.固体火箭推进剂及燃烧[M].国防工业出版社,1983.

[3]李宜敏,吴心平.固体火箭发动机燃烧[M].航空专业教材编审室,1987.

[4]王英红,邓永锋,等.含硼富燃料推进剂燃烧热测试装置的改进[J].推进技术,2008,29(1).