EPDM绝热材料炭化层的三维孔隙结构特征①

2011-08-31孙翔宇杨宏林高金凤

孙翔宇,张 炜,杨宏林,陈 思,王 德,高金凤

(1.国防科技大学航天与材料工程学院,长沙 410073;2.中国航天科工集团六院,呼和浩特 010010)

0 引言

EPDM绝热材料是固体火箭发动机燃烧室常用的一类炭化烧蚀型热防护材料,在燃烧室高温烧蚀环境下形成炭化层、热解层和基体层3层结构[1]。炭化层直接承受高温、高速气流的烧蚀和冲刷作用,对保证绝热材料耐烧蚀性能和保护发动机壳体起关键作用。显然,炭化层的组成、微观结构和性能决定了绝热材料的耐烧蚀性能,炭化层的微观结构也是绝热材料烧蚀机理研究的重点,是绝热材料耐烧蚀性能数值计算模型的重要依据。国内外研究者已证实炭化层是一种多孔材料[2-4],这种多孔结构在保持一定强度的同时大幅降低了热导率,是影响绝热材料耐烧蚀性能的重要影响因素之一。但目前对炭化层孔隙结构、尤其是沿烧蚀方向上炭化层的孔隙分布规律少有文献报道。在前期研究中发现,沿烧蚀方向上绝热材料炭化层并不是均匀的,而是一种梯度变化的孔隙结构[5]。因此,建立三维孔隙分析方法,全面了解炭化层的微观孔隙结构特征,获得其烧蚀方向上的孔隙分布数据,不仅为炭化层微观结构研究提供了定量测试方法,而且对绝热材料烧蚀机理和烧蚀模型的建立提供了有力支撑。

目前,常用的显微镜或扫描电镜方法仅能得到炭化层表面或剖面的二维图片,获得的信息只能反映炭化层表面或剖面的局部孔隙结构。绝热材料炭化层的疏松结构,在制备样品时,容易发生炭化层坍塌现象,导致炭化层微观结构的破坏,因此最好的炭化层微观结果测试方法显然是无损检测法。直接重建三维结构模型的方法主要有连续切面法、激光扫描共焦显微成像等。这些技术的共同点是用物理的方法或光学的方法,将样品切成序列二维切片,再由这些二维切片自上而下地依次结合起来,构成三维模型。这种方法的优点是能真实地重建样本在三维空间的结构。其缺点是用物理方法制作序列切片非常费时,且易对样本造成破坏,且多层(局部)拍照时往往存在定位不准的问题,且光学方法进行结构分析只适用于透光的物质,对不透光的物质却无能为力。近年来,X射线层析摄像技术凭借其可很好地表征多孔体显微构造的优点,已成为无损获取多孔材料内部结构图像的有力工具,并被成功用于一些多孔结构的研究[6-11]。但X射线层析摄像技术在表征炭化层结构中的应用却未见报道。

本文采用分辨率可达到1 μm的微米CT,按照X射线成像原理对炭化层进行无损扫描。利用相关软件对获得的数百张图片进行三维重建,并结合孔隙率分析软件,得到了烧蚀方向上炭化层的孔隙变化规律。

1 炭化层三维孔隙结构的微米CT测试方法及三维重构方法

1.1 EPDM绝热材料炭化层试样

用于绝热材料炭化层微观结构分析的试样取自横向过载35 gn、轴向0过载的烧蚀试验发动机试车后前封头产生的EPDM炭化层。

取一小块在过载烧蚀试验发动机试车后结构较为完整的绝热材料炭化层,吹去浮沫后备用。

1.2 微米CT的基本工作原理

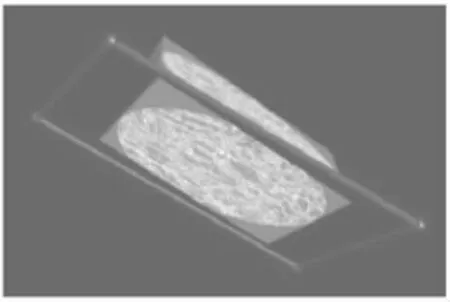

微米CT成像原理图如图1所示。

图1 微米CT成像原理图Fig.1 Schematic diagram of micro-CT

微米CT技术是以微焦点X射线对内部不均匀的样品进行扫描。由于X射线在不同物质中的穿透能力不同,通过接受器测定透过某一层面的X射线量,可得到相应的X射线线性衰减系数值,并重建成立方阵列,最终在显示器上显示出该层面灰度图像。

本研究采用MicroXCT,分辨率1 μm。

1.3 微米CT法获得炭化层三维图像的基本步骤

EPDM绝热材料炭化层的结构疏松、脆性较大,很难制得规整样品,更无法用切片法制备结构完整的用于光学观察和测量的薄试样。采用微米CT的无损扫描,可在不破坏炭化层整体结构的前提下获得其内部结构信息。

首先,用微米CT在烧蚀方向上等间距拍摄炭化层试样的X光图像;然后,拍摄炭化层试样不同角度的X光投影图像。

采用三维图像处理软件对扫描的图片进行三维重建,即通过配置的计算机算法程序对物体不同角度的X光投影信息进行重构,解决普通二维X光投影的信息重叠问题,形成三维立体图像。所形成的三维立体图像可任意旋转观察,并可做任意位置和任意方向的虚拟断层展示。

图2是过载烧蚀试验发动机试车后的EPDM绝热材料炭化层试样,经过微米CT无损扫描后进行三维重建的图片,箭头方向为烧蚀方向。从图2可看出炭化层内部的孔隙结构。三维重建的图片利用软件进行任意方向剪裁,可获得某一方向上剪裁的平面图片,如图3所示。三维重建的图片利用软件进行任意方向剪裁,可获得某一方向上剪裁的平面图片(图3)。

图2 三维重建的炭化层微米CT图片Fig.2 Three-dimensional reconstructed micro-CT photograph of charring layer

图3 任意方向剪裁的图片Fig.3 Photograph cutted in random direction

2 EPDM绝热材料炭化层的孔隙结构特征

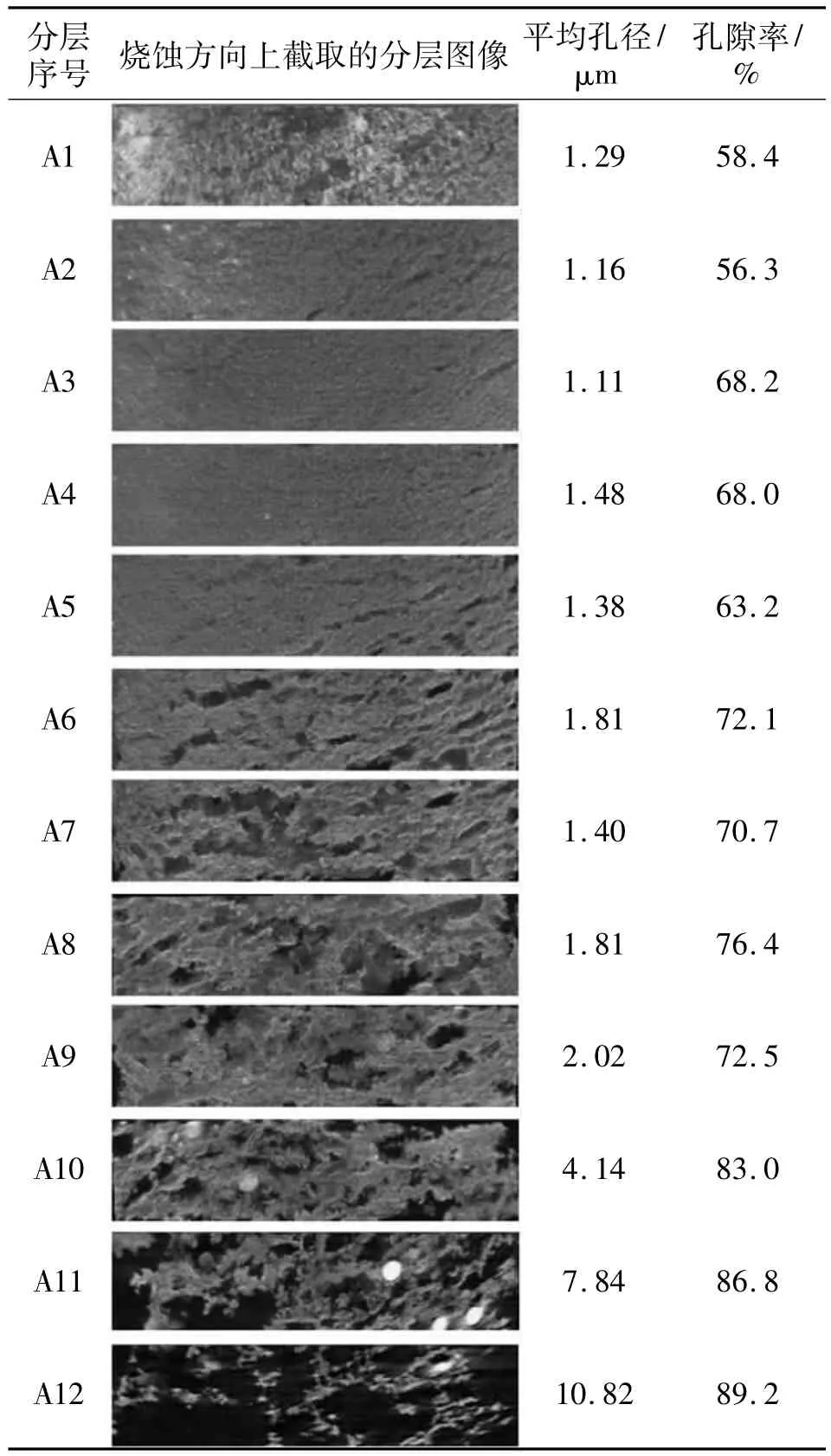

通过二维图像分析软件,可得到炭化层内部某一个剖面孔隙的走向、孔隙尺寸分布、致密层和疏松层的分布状态等相关信息。分析结果见表1。

表1 炭化层烧蚀方向上截取的分层图像统计分析数据Table 1 Statistical analysis data of layered images cutted in ablation direction of charring layer

运用二维图像分析软件,对烧蚀方向上EPDM绝热材料炭化层的孔隙结构进行统计分析。表1是对烧蚀方向上依次截取的图片进行二维孔隙统计分析的结果,从表层向下均匀分为12层(包括上下表面),层间距约 0.15 mm。

图4是各层平均孔径和孔隙率的变化曲线。从这些图像和曲线可看出,沿烧蚀方向上炭化层的平均孔径和孔隙率逐渐增大。其中,A1~A5层的孔隙率相对较小,可归为致密层;A6~A12层孔隙率较大,可归为疏松层。

运用二维图像分析软件,利用微米CT三维重建的炭化层微观结构,也可简单获得炭化层试样的纵向剖面,如图5所示。从图5可见,炭化层明显分为致密、疏松2层结构,这与横向分层图片和表1的结果相吻合。利用二维图像分析软件对各层进行统计分析,得到致密层平均孔径为2.08 μm,孔隙率为59.6%;疏松层平均孔径为4.58μm,孔隙率为83.2%。

图4 三维重建炭化层的各层统计数据与分层序号关系Fig.4 Statistical analysis data of charring layers vs serial numbers of layers

图5 炭化层剖面的微米CT扫描图片Fig.5 Section view of charring layer scanned by micro-CT

炭化层致密-疏松结构形成可能存在原因:

(1)疏松层:EPDM绝热材料的主要成分是EPDM橡胶基体,该橡胶的热解残余率接近0%,即完全分解,并产生大量小分子气体。一方面,绝热材料配方特点决定了绝热材料热解残余物所占体积分数较小;另一方面,热解小分子气体的产生使绝热材料内部压力增大,发生体积膨胀。在这两方面因素作用下,靠近基体的炭化层呈现疏松多孔的结构,孔隙率大于80%。

(2)致密层:发动机燃气压强可达5~6 MPa、温度高于3 000 K。一方面,接近燃气的炭化层承受高压燃气的压力,导致体积压缩;另一方面,热力计算表明,在炭化层内流动的热解气体高温下会发生二次裂解,倾向于生成高温下更加稳定的碳元素,并沉积下来,使炭化层的致密程度进一步增大。

3 结论

(1)利用微米CT及其相关软件,建立了炭化层三维孔隙结构的表征及分析方法,首次获得了EPDM绝热材料炭化层沿烧蚀方向上呈梯度变化的内部孔隙结构,获得了烧蚀方向上任意截面的孔隙数据及其变化规律,为绝热材料烧蚀机理研究和烧蚀模型的建立提供了重要依据。

(2)过载烧蚀试验发动机烧蚀的EPDM绝热材料炭化层,从表层向下呈现致密-疏松结构,EPDM绝热材料炭化层的平均孔径和孔隙率都逐步增大。基于微米CT的多孔材料三维孔隙分析方法具有很好的通用性,可在其它多孔材料研究中推广应用。

[1]何洪庆,严红.EPDM 的烧蚀模型[J].推进技术,1999,20(4):36-39.

[2]Congdon W M.Thermal performance of advanced charring ablator systems for future robotic and manned missions to Mars[R].AIAA 2001-2829.

[3]高国新,郑元锁,孙捷,等.有机纤维/EPDM绝热材料性能研究[J].固体火箭技术,2007,30(6):544-547.

[4]刘培生.多孔材料引论[M].北京:清华大学出版社,2004.

[5]陈剑,李江,李强,等.EPDM绝热材料炭化层结构特征及其对烧蚀的影响[J].固体火箭技术,2011,34(1):122-125.

[6]Song J N.Application of three-dimensional reconstruction with helical CT in diagnosing basilar skull fractures[J].Tianjin Med.J.,2002(5).

[7]汪树军.X射线衍射法对树脂炭微观结构测试分析[J].炭素技术,2000(6):8-12.

[8]孙丽.颅底孔在多层CT三维重建中的测量研究[J].人类学学报,2005,24(4):301-305.

[9]于辉.发动机孔探图像三维测量与立体重建的实现[J].理论与实践,2002,22(2):6-12.

[10]吴开杰.OCT系统实用化的研究进展[J].仪器仪表学报,2003,24(4):206-209.

[11]徐建华.图像分析与处理[M].北京:科学出版社,1992.