带有典型缺陷的金属蜂窝夹层结构的剩余强度研究①

2011-08-31刘立武于开平孔祥皓

杨 凯,刘立武,于开平,孔祥皓

(1.哈尔滨工业大学航天科学与力学系,哈尔滨 150001;2.哈尔滨工业大学复合材料研究所,哈尔滨 150001)

0 引言

随着空间技术的深入研究,金属热防护系统以其卓越的综合性能逐渐成为当前的研究热点之一,并已设计制造出多种可重复使用的金属热防护系统[1-2]。薄壁高温合金蜂窝夹层结构因其既能满足高超声速飞行器对热防护系统质量与体积的要求,又能解决防热、隔热、承载一体化设计难题而被越来越广泛地用于航空航天领域[1,3-6]。该结构属于格栅夹层结构中的一类,中间层则为轻质多孔材料中的蜂窝材料。Gibson和Ashby全面地总结了蜂窝材料的力学性能[6],范华林等对炭纤维点阵复合材料的制备及其性能做了较为深入的研究[7-8],卢天健等探讨了多孔金属材料的多功能化设计[9]。该结构在制备、装配或服役过程中可能产生缺陷,其力学性能受到缺陷类型、尺寸和位置等诸多因素的影响,因此仍需进行大量的实验来研究结构的变形和破坏规律。

结构剩余强度的测定是为了能够判断存在制备、装配或服役缺陷的结构在被检测出来并进行维修之前,是否具有足够的服役能力,即为了疲劳、腐蚀或意外撞击等形成的缺陷在导致灾难性破坏之前能够被发现并补救。具备剩余强度的结构体现了现代飞行器结构对可靠性、安全性和经济性的综合要求。本文对带有3种典型缺陷的薄壁高温合金蜂窝夹层结构进行侧拉伸与侧压缩、平压缩和三点弯曲等宏观力学性能实验,分析结构剩余强度随着缺陷尺寸的变化规律。

1 力学性能实验

1.1 试件制备

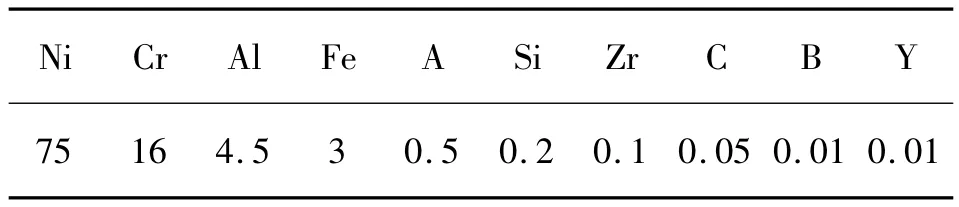

文中的金属面板和蜂窝芯子材料均选用镍基高温合金Haynes 214,其化学成分见表1。制备过程如下:首先将Haynes 214薄壁材料用齿轮碾压形成波纹板;然后将波纹板进行激光点焊制成薄壁蜂窝芯子材料;最后,利用高温钎焊将金属面板与蜂窝芯子焊接得到所需金属蜂窝夹层结构。

表1 Haynes 214的化学组成Table 1 Composition of Haynes 214 %

根据蜂窝夹层结构国标的力学性能测试要求,文中侧拉实验样件的标距取为70 mm,宽度和厚度分别为40、4.5 mm。由于两端各有10 mm的实体加强段,所以试件的实际长度为90 mm。侧压实验样件的标距取为40 mm,宽度和厚度也分别为40、4.5 mm。在平压实验中,含穿透缺陷的金属蜂窝夹层结构试件的长、宽、高尺寸分别为40、40、4.5 mm。三点弯曲实验样件的跨距为80 mm,宽度和厚度分别为40 mm和4.5 mm。拉伸、压缩和三点弯曲试件采用金属材料加工中常见的线切割法进行制备。

1.2 缺陷分类

由于薄壁高温合金蜂窝夹层结构是通过机械连接方式与机体装配的,所以不可避免地需要在结构上制造宏观缺陷。同时,高超声速飞行器的使用环境非常恶劣,其中高速冲击、周期性疲劳载荷及热载荷也会使结构产生断裂乃至击穿破坏。根据实际情况可将这些缺陷分为以下3种典型缺陷类型:

(1)细裂纹(Crack)缺陷:裂纹宽度远小于晶胞尺寸,且裂纹长度与晶胞尺寸相当的对称细长型缺陷类型。

(2)孔洞(Hole)缺陷:破坏形状为圆孔形,且半径尺寸与晶胞尺寸相当的多由冲击载荷形成的缺陷类型。

(3)孔状裂纹(Notch)缺陷:裂纹宽度尺寸与裂纹长度尺寸均与晶胞尺寸相当的对称的半圆形缺陷类型。

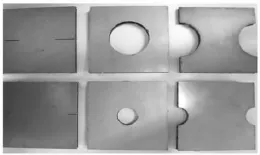

带有不同类型缺陷的部分实验样件如图1所示。

2 结果与分析

2.1 侧拉剩余强度

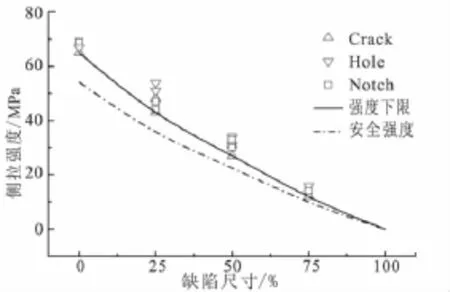

如图2所示,含Crack缺陷结构的侧拉强度随着缺陷尺寸的增加呈反比例函数衰减趋势,其衰减速率逐渐降低;含Hole缺陷结构的侧拉强度随着缺陷尺寸的增加呈线性衰减趋势,其衰减速率基本保持不变;含有Notch缺陷结构的侧拉强度随着缺陷尺寸的增加呈幂函数衰减趋势,其衰减速率先降低,然后又略有升高。在图3中,实线和虚线分别描绘了含Crack缺陷和含Hole/Notch缺陷结构在侧拉实验中的强度下限值与损伤尺寸间的关系。

图1 含穿透缺陷结构的部分实验样件Fig.1 Samples of honeycomb sandwich structure with typical defects

图2 含Crack、Hole和Notch缺陷结构的侧拉强度Fig.2 Lateral tension strength of samples with typical defects

图3 侧拉实验剩余强度Fig.3 Residual strength of lateral tension

2.2 侧压剩余强度

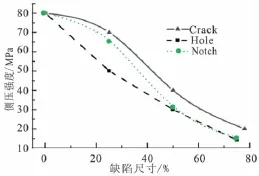

如图4所示,含Crack缺陷结构的侧压强度随着缺陷尺寸的增加呈正弦函数衰减趋势,其衰减速率先升高然后又略有降低;含Hole缺陷结构的侧压强度随着缺陷尺寸的增加呈反比例函数衰减趋势,其衰减速率逐渐降低;含有Notch缺陷结构的侧压强度随着缺陷尺寸的增加也呈正弦函数衰减趋势,其衰减速率也是先升高然后又略有降低,与第一种情况不同的是其衰减速率在起始阶段变化较明显且对称性较好。在图5中,实线和虚线分别描绘了含Crack缺陷和含Hole/Notch缺陷结构在侧压实验中的强度下限值与损伤尺寸间的关系。

图4 含Crack、Hole和Notch缺陷结构的侧压强度Fig.4 Lateral compression strength of samples with typical defects

图5 侧压实验剩余强度Fig.5 Residual strength of lateral compression

2.3 平压剩余强度

如图6所示,实线和虚线分别描绘了含Crack缺陷和含Hole/Notch缺陷结构在平压实验中的强度下限值与损伤尺寸间的关系。

图6 平压实验剩余强度Fig.6 Residual strength of flat compression

在图6中,可清楚地观察到含Hole和Notch缺陷结构的平压强度随着缺陷尺寸的增加呈线性衰减趋势,其衰减速率基本上保持不变,所以它的平压实验剩余强度曲线为固定斜率的直线;而含Crack缺陷结构的平压强度随着缺陷尺寸的增加衰减值极小,其衰减速率几乎可忽略不计,以至于含Crack缺陷结构的平压实验剩余强度曲线近似平行于水平坐标轴。

2.4 三点弯曲剩余强度

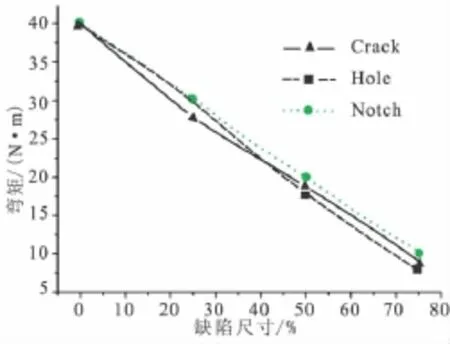

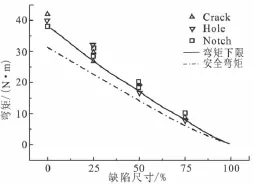

由于带有3类典型缺陷结构的抗弯能力相差较小,所以其弯曲强度一般都随着缺陷尺寸的增加呈近似于线性的衰减趋势,而且衰减速率基本上保持不变。但在3种缺陷情况下结构的破坏机理不同,所以其剩余强度也不尽相同。实际上,如图7所示,含Crack缺陷结构的弯曲强度随着缺陷尺寸的增加呈幂函数衰减趋势,其衰减速率先是略有升高,而后又轻微下降;含Hole缺陷结构的弯曲强度随着缺陷尺寸的增加呈正弦函数衰减趋势,其衰减速率先是略微提升,然后缓慢地降低;含有Notch缺陷结构的弯曲强度随着缺陷尺寸的增加呈现标准的线性衰减趋势,其衰减速率始终保持不变。图8中,实线和虚线分别描绘了含Crack缺陷和含Hole/Notch缺陷结构在侧压实验中的强度下限值与损伤尺寸间的关系。

图7 含Crack、Hole和Notch缺陷结构的三点弯曲强度Fig.7 Three-point bending strength of samples with typical defects

图8 三点弯曲实验剩余强度曲线Fig.8 Residual strength of three-point bending

3 结论

抗侧拉强度随缺陷尺寸增加而表现出来的衰减速率和衰减规律也和缺陷类型有关;抗侧压强度随缺陷尺寸增加而表现出来的衰减速率和衰减规律同样会受到缺陷类型的影响;结构的抗平压强度值均近似于无缺陷情况下结构强度值与有效面积比之积;结构的抗弯能力随缺陷尺寸增加而衰减的规律近似为线性。

[1]Gartrell C F.A view of future technology needs for space transportation[J].AIAA Paper,1984,9:146-159.

[2]果琳丽,朱永贵.空间站天地往返运输系统初探[J].导弹与航天运载技术,2000(1):7-11.

[3]Tirpak J,John A.The flight to orbit[J].Air Force Magazine,1998,81(1):41-44.

[4]Correll B,John T.Destiny in space[J].Air Force Magazine,1998,81(2):11-16.

[5]Correll B,John T.The integration of aerospace[J].Air Force Magazine,1999,82(2):10-16.

[6]Gibson L J,Ashby M F.Cellular solids:structure and properties[M].Second edition.Cambridge:Cambridge University Press,1997.

[7]范华林,杨卫.轻质高强点阵材料及其力学性能研究进展[J].力学进展,2007,37(1):99-112.

[8]范华林,金丰年,方岱宁.格栅结构力学性能研究进展[J].力学进展,2008,38(1):35-52.

[9]卢天健,刘涛,邓子辰.多孔金属材料多功能化设计的若干进展[J].力学与实践,2008,30(1):1-9.