人工心瓣含硅热解炭涂层的微观结构

2011-08-13张建辉孙海博王根明郭鹏海

张建辉 孙海博 王根明 郭鹏海

1(杭州电子科技大学机械工程学院,杭州 310018)

2(兰州兰飞医疗器械有限公司,兰州 730070)

引言

自1960年美国波特兰心外科医生Albert Starr利用Starr-Edwards笼球瓣进行了世界上首例二尖瓣置换术以来,人工心脏瓣膜临床应用已有50多年的历史,50多年来人工心瓣有了很大的发展,瓣膜置换术已遍及全世界,挽救了数百万患者的生命。有两种类型的瓣膜被普遍应用,即机械式的人工瓣膜和生物修复人工瓣膜[1]。应用于临床的大部分机械瓣采用了含硅热解炭涂层。热解炭是气态碳氢化合物在热基体表面通过脱氢作用而形成的炭材料,在热解炭中共沉入硅,就成为含硅热解炭。含硅热解炭具有很好的生物相容性、抗血凝性能、化学惰性、耐磨、不变形、重量轻等优点,是人工机械心脏瓣膜理想的材料。目前,全炭双叶型人工瓣膜是临床上应用最广泛的机械式人工心瓣[2-5]。我国机械式人工心瓣生产与临床应用多年,但高品质的全炭双叶瓣膜研制和生产进度缓慢,提供临床应用的产品数量远远不能满足需求,主要原因之一是受含硅热解炭涂层缺陷的瓶颈制约。热解炭涂层的使用性能是由涂层本身的结构以及它们与使用环境的交互作用共同决定的,而涂层自身的结构和性质总是人们首先需要了解和加以控制的,它们是决定热解炭涂层使用性能的内因。鉴于目前尚未有人工心瓣含硅热解炭涂层微观结构的系统研究报道[6-7],本研究利用准稳态流化床沉积工艺,制备出用于人工心瓣的含硅热解炭涂层,对其微观结构进行表征和讨论,为国产人工心瓣的研发提供研究基础和技术支撑。

1 材料和方法

1.1 沉积装置及工艺

本实验采用化学气相沉积(CVD)准稳态流化床工艺,以丙烷为碳源、硅烷为硅源、氩气为稀释和载气、氧化锆空心球为床层粒子,直径25 mm、厚度1.5 mm的石墨圆片用细砂纸抛光处理后作为基体。利用高频感应加热炉圈将炉体加热至1250~1350℃。床层粒子在混合气体的吹动下在反应器内形成流态化,被加热的流化床中丙烷和硅烷发生热解,含硅热解炭沉积于悬浮在床中的基体之上,沉积到一定的厚度后停炉冷却至室温出炉[8]。

1.2 试样分析表征

从石墨基体试样上割出10 mm×5 mm×1 mm的热解炭片形试样,对其各表面研磨、抛光处理。

利用Bruker D8 Discover X射线衍射仪进行X射线衍射(XRD)分析。

利用Oxford INCA能谱仪(EDS)对试样中各元素的含量及其分布进行X射线能谱分析。

利用JSM-5610LV扫描电镜(SEM)观察试样抛光表面和自然断面。

从石墨基体的试样上割出热解炭片状试样,经机械减薄后,再利用双面离子减薄制成透射电镜试样,利用JEM-2100透射电镜(TEM)观察试样的微观结构。

将涂覆有含硅热解炭层的石墨圆片沿径向切开,并对该截面研磨抛光处理,利用XPV-203 E偏光显微镜(PLM)对含硅热解炭涂层光学特征进行观察分析。

2 结果

2.1 X射线衍射分析

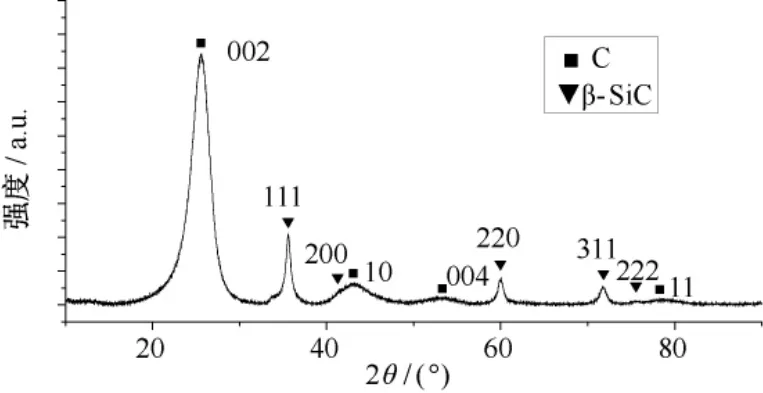

图1是含硅热解炭涂层的XRD图谱。XRD分析结果表明,涂层只含有乱层结构热解炭和β型碳化硅(β-SiC)两种物相。在碳的衍射峰中,(002)碳平面衍射峰较强但并不尖锐,其余的细小衍射峰不明显,符合乱层结构的特征。利用Bragg公式计算得出碳(002)层平面的层间距 d002为 3.478 Å,该值比石墨的d002(3.354 Å)稍大一些。晶粒尺寸可以用Scherrer公式计算得出,垂直于碳层平面的晶粒尺寸Lc为3.2 nm,垂直于碳化硅{111}平面的晶粒尺寸为10 nm。晶粒尺寸小到一定程度会造成X射线衍射峰形宽化,内应力也导致衍射峰形宽化[9],所以不能认为这些值是准确的晶粒尺寸,但是这些值确实反映出了晶粒尺寸的范围。试样中β-SiC的各峰相对强度与标准β型碳化硅粉末基本一致。这说明试样中β-SiC晶粒无规则取向分布,否则,在块状样品中取向晶粒增多,必然引起相应衍射峰强度增加、各衍射峰相对强度改变[10]。

图1 含硅热解炭的XRD衍射图谱Fig.1 X-ray diffraction pattern of siliconalloyed pyrocarbon

2.2 X射线能谱分析

图2(a)是使用X射线能谱仪检测的抛光表面随机选取微区SEM图像。通过EDS分析发现涂层只含碳和硅两种元素(见图2(b))。这和XRD物相分析结果相吻合。通过EDS元素定量分析得知硅元素含量是6.48 wt%。从图2(c)和图2(d)两种元素的面分布图可以看出,两种元素分布都很均匀,也可以说 β-SiC均匀地分散在连续相的热解炭之中。

2.3 扫描电镜分析

图2 含硅热解炭的能谱仪分析结果。(a)抛光表面的SEM图像;(b)能谱谱线;(c)碳元素面分布图;(d)硅元素面分布图Fig.2 EDS analysis results of silicon-alloyed pyrocarbon.(a)SEM image of a polished surface;(b)EDS spectra;(c)map of carbon element;(d)map of silicon element

图3 含硅热解炭的SEM照片。(a)抛光表面;(b)自然断面Fig.3 SEM images of silicon-alloyed pyrocarbon.(a)polished surface;(b)natural section

图3是试样抛光表面和自然断面的SEM照片。从图3(a)中可以看出含硅热解炭涂层抛光表面有一些微孔分布在材料中,这些微孔均为闭合孔洞,孔洞直径约为0.1~1 μm。而从图3(b)断口形貌看出,涂层材料主要由球形颗粒状结构组成,颗粒直径约为300 nm~1 μm,它们无取向地堆积在一起,球形颗粒之间由片层状结构紧密相连。闭合孔洞是在沉积过程中由球形颗粒结构堆积而成的。因为使用的JSM-5610LV钨灯丝扫描电镜不能用以获得二次电子成分衬度像[11],因此这两张图片只反映了试样的形貌特征,而没有反映出β-SiC的分布情况。但是,由于涂层中β-SiC含量较低,所以可以认为球形颗粒状和片层状结构主要是热解炭材料。

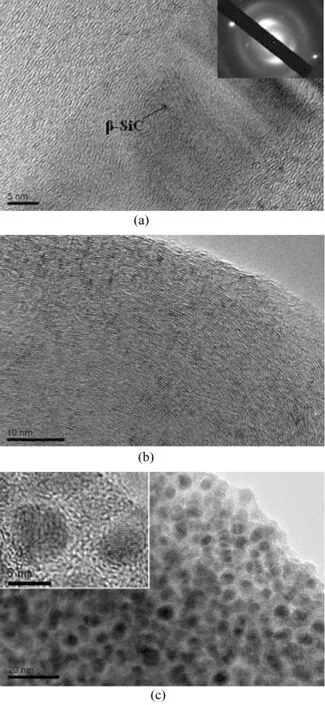

2.4 透射电镜分析

图4是含硅热解炭涂层的TEM照片。图4(a)中明显可以看出有两种类型晶格条纹,一种是排列比较规则的β-SiC,图中标出了一个 β-SiC晶粒(晶粒直径约为8 nm);另一种是有一定扭曲的乱层结构热解炭。受到TEM制样条件的限制,本实验所用试样的最终减薄区域较小,不足以观察到整个球形颗粒的微观结构。但从一些球形颗粒边缘照片上可以推测出碳层平面的取向是沿着球形颗粒的圆周方向,即趋向于同心环排列(见图4(b))。有些位置发现β-SiC晶粒集聚现象(见图4(c)),图中球形微粒均为β-SiC晶粒,晶粒直径约6~8 nm,分布无规则取向。这些β-SiC的晶粒尺寸和无规则取向分布都与XRD分析结果相吻合。图4(c)左上角图为其局部放大图像,明显可以看出β-SiC晶粒之间由乱层结构碳紧密相连。

2.5 偏光显微镜分析

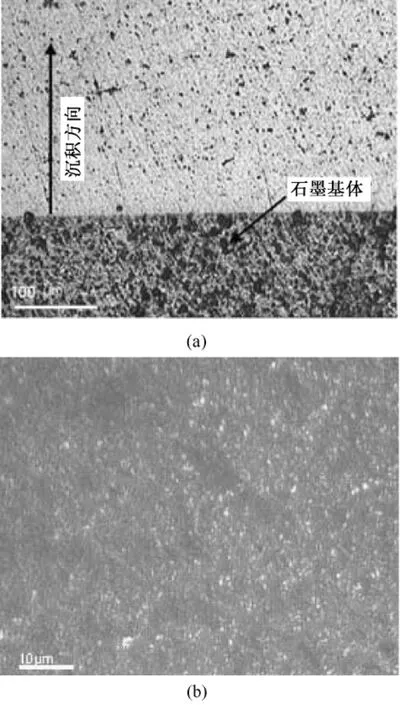

图5是含硅热解炭涂层偏振光照片。仅使用偏光显微镜中的起偏镜而不使用检偏镜观察试样,如图5(a)中较暗部分为基体石墨,其组织较为疏松,相对较为致密且分布有一些微孔的较亮部分为含硅热解炭涂层。闭合孔洞分布比较均匀,但也存在一些较大孔洞。观察涂层抛光截面,转动试样发现反射光强无变化,即无任何生长特征和双反射现象[12],表现出各向同性特征。

将试样置于偏光显微镜下,调节起偏器和检偏器呈正交状态,发现试样表面有很多小亮点(见图5(b))。然后固定试样的某一位置旋转一周,发现亮点处光强无变化。由XRD分析结果得知试样只有两种物相,热解炭主要以球形颗粒状存在呈各向同性,即正交偏光下消光,TEM观察发现β-SiC晶粒有明显集聚现象。因此,可以确定这些亮点就是 β-SiC晶粒集聚体。从图中可以看出颗粒尺寸大小不一,个别颗粒尺寸较大(约1~2 μm),但整体分布较均匀。亮度不随旋转角变化的暗处,主要是各向同性热解炭材料,由于光学显微镜分辨能力的局限性,所以无法确认是否存在少量零散β-SiC晶粒。

图4 含硅热解炭的TEM照片。(a)球形颗粒内部;(b)球形颗粒边缘;(c)β-SiC晶粒的集聚Fig.4 TEM images of silicon-alloyed pyrocarbon.(a)interior of a spherical particle;(b)margin of a spherical particle;(c)agglomeration of β-SiC grains

3 讨论

3.1 准稳态流化床沉积工艺

图5 含硅热解炭的偏振光照片。(a)抛光截面;(b)正交偏光下抛光截面Fig.5 Polarized light images of silicon-alloyed pyrocarbon. (a) polished section;(b)polished section under crossed polarized light

含硅热解炭涂层的结构受很多因素影响,其中床层面积(即床层粒子表面积和基体表面积之和)对涂层结构的影响较大。流化床中床层粒子表面积以两种重要方式影响沉积:一是在热解区搅动混合气,使混合更加均匀,也使基体上的涂层较为均匀;二是作为热传递媒介,把从炉壁吸收的辐射热能传递给混合气。在普通流化床中,从沉积一开始床层粒子就在增大,涂上的涂层越厚,床层面积也越大。最后,床层面积可能是初始床层面积的很多倍。这会影响热解物浓度和沉积速率,而后者又影响涂层的结构[13]。本研究采用化学气相沉积(CVD)准稳态流化床沉积工艺,在沉积过程中,移出一部分长大的床层粒子,同时增添入新的粒子以保持床层面积的稳定,这就是准稳态流化床沉积工艺。这种工艺基本上能够保证沉积过程的动态平衡,从而制得均匀致密各向同性含硅热解炭材料。

3.2 沉积机理

对于化学气相沉积工艺制备出的热解炭材料人们提出了许多沉积机理[14-15],但是由于沉积过程的复杂性,还没有取得一致的意见。Kaae认为[16],在高浓度的反应气体中,热解炭的沉积速率高。经过反复的分解聚合反应,发生气固相转变,气相中形核长大生成大量球状的固态粒子,这些固态粒子沉积到基体表面,然后通过粒子间低分子的炭化作用粘接到一起,形成不规整的热解炭结构。本实验制备的含硅热解炭主要是由球形颗粒状结构组成,球形颗粒结构之间由片层状结构紧密相连,偶尔会形成孔洞,β-SiC晶粒无规则取向地分布在热解炭中。根据材料的结构特征,对含硅热解炭沉积机理的推测如下:碳源和硅源首先在气相中形核长大生成大量的球状热解炭粒子和β-SiC晶粒,然后这些热解炭粒子和β-SiC晶粒沉积到基体表面,通过颗粒之间低分子的炭化作用粘接到一起,最终生成含硅热解炭涂层;在热解炭和β-SiC形核长大过程中,由于碳源浓度较高热解炭颗粒生长较快,硅源浓度较低β-SiC晶粒生长较慢,一部分β-SiC晶粒附着在热解炭颗粒表面,接着被继续生长的热解炭颗粒包覆在其内部;球形颗粒在沉积的过程中会因相互搭接而形成一些孔洞。

3.3 乱层结构碳

乱层结构碳结晶度较低,在碳层平面内或层与层之间可能存在一些缺陷,如五元环、空穴、杂原子和层间缺陷等,因此碳平面实际上不是平面,而是连续的曲面。数目不等的碳平面大致相互平行和大致等间距地堆积在一起,构成热解炭材料的微观结构组织(堆垛高度Lc)[17]。每个微观结构组织内部碳层平面间的堆积完全没有规则性,仅仅是平行堆积而已,可以说是二维有序三维无序的结构,这也正是(hk)衍射线非对称且宽化的原因[18]。

3.4 涂层中的β-SiC

在热解炭中掺入适量的硅(4~12 wt%),以 β-SiC晶体形式分散于连续碳基质中,既不明显降低其抗凝血性能又可提高其硬度和耐磨性[8]。本研究涂层试样中硅元素含量(6.48 wt%)比较适中,应该有较好的耐磨性。但β-SiC晶粒在微观尺度内的集聚是否对涂层性能有影响还不清楚。β-SiC晶粒发生集聚可能是由于炉内硅源气体分布不均所致。因此,β-SiC的均匀性对涂层性能的影响及其集聚的成因都有待于进一步研究。

4 结论

由于含硅热解炭微观结构相当复杂,需要使用多种表征手段。XRD分析发现涂层只有乱层结构热解炭和β-SiC两种物相;EDS分析得知涂层中硅和碳元素均匀分布,其中硅元素含量为6.48 wt%;SEM观察表明涂层主要由直径约为300 nm~1 μm的球形颗粒状碳结构组成,球形颗粒之间由片层状碳结构紧密相连,偶尔会形成闭合孔洞(直径约为0.1~1 μm);TEM 观察表明,球形颗粒内热解炭的碳层平面趋向于同心圆环排列,晶粒直径约6~8 nm的β-SiC晶粒无规则取向分布且存在微观尺度的集聚现象;单偏光下无双反射现象呈现出各向同性特征,正交偏光下也验证了β-SiC晶粒存在微观尺度的集聚现象。这些结构特征决定了含硅热解炭涂层均匀致密、宏观各向同性。然而,对于涂层材料中球形颗粒结构内部β-SiC的分布和热解炭碳层平面的取向,还有待于今后继续研究。

[1]Ahmad KA,Ahmad FA,Balendu CV,et al.Prosthetic heart valves: Types and echocardiographic evaluation [J].International Journal of Cardiology,2007,122(2):99-110.

[2]Yasir AO,Chandana PR.Prosthetic heart valves[J].Surgery(Oxford),2007,25(5):224-227.

[3]陈如坤,吴明,杨明亮.国产新型人造心脏瓣膜——全热解碳双叶瓣的研制和植入研究[J].中国生物医学工程学报,2003,22(5):453-460.

[4]Hadi M,Kibret M.Prosthetic aortic heart valves:Modeling and design [J].Medical Engineering and Physics,2011,33(2):131-147.

[5]Kwon,YJ.Structural analysis of a bileaflet mechanical heart valve prosthesis with curved leaflet[J].Journal of Mechanical Science and Technology,2008,22(11):2038-2047.

[6]Kaae JL,Wall DR.Microstructural characterization of pyrolytic carbon for heart valves[J].Cells and Materials,1996,6(4):281-290.

[7]López-Honorato E, Meadows PJ, Xiao P. Fluidized bed chemical vapor deposition of pyrolytic carbon- I.Effect of deposition conditions on microstructure[J].Carbon,2009,47(2):396-410.

[8]Ely JL,Emken MR,Accuntius JA,et al.Pure pyrolytic carbon:preparation and properties of a new material,On-X carbon for mechanical heart valve prostheses[J].J Heart Valve Dis,1998,7(6):626-632.

[9]骆军,朱航天,梁敬魁.晶粒尺寸和应变的X射线粉末衍射法测定[J].物理,2009,38(04):267-275.

[10]孙红婵,李树奎,于小东,等.化学气相沉积高纯钨的择优取向与性能研究[J].稀有金属材料与工程,2010,39(8):1415-1418.

[11]徐军,陈文雄,张会珍.高分辨二次电子像中的成份衬度[J].电子显微学报,1996,15(06):535.

[12]张纯,李继红.用可见光双反射法测定热解石墨的各向异性因子[J].清华大学学报(自然科学版),1998,38(7):15-17.

[13]杨宝林,饶永生.低温各向同性热解炭的沉积工艺[J].新型炭材料,1991,(Z1):147-154.

[14]Oberlin A.Pyrocarbons(review)[J].Carbon,2002,40(1):7-24.

[15]刘树和,白朔,成会明.热解炭[J].炭素,2005,121(1):14-22.

[16]Kaae JL.The mechanism of the deposition of pyrolytic carbons[J].Carbon,1985,23(6):665-673.

[17]张伟刚.化学气相沉积-从烃类气体到固体碳[M].北京:科学出版社,2007:142-145.

[18]稻垣道夫,中溝実,白石稔,等.石墨化度的评价[J].炭素技术,1991,(5):38-43.