等离子喷涂熔滴沉积凝固后的残余应力分析

2011-08-01陈艳霞李兴莉晋艳娟张俊婷

陈艳霞,李兴莉,晋艳娟,张俊婷,马 腾

(太原科技大学应用科学学院,太原030024)

等离子喷涂技术是一种表面熔融凝固强化技术,能直接针对许多贵重零部件的失效原因,实行局部表面强化、修复、预保护,以达到延长使用寿命或重新恢复使用价值的目的;其工作原理是利用各种热源,将欲喷涂的固体涂层材料加热至熔化或熔融状态,借助于高速气流的物化效果使其形成微细熔滴,喷射沉积到经过预处理的工件基体表面形成堆积结构涂层,如图1所示[1]。

图1 喷涂过程示意图Fig.1 The thermal spray process

涂层形成首先是以熔粒状态高速撞击基体或已冷却的变形层状涂层表面,熔粒的动能有助于变形的扩展,但随着熔粒温度被基体带走,其表面张力会阻止这种扩展,并产生收缩和凝聚应力,这些应力随着涂层厚度的增加而增加,应力积聚造成涂层整体的残余应力,最终可能大于涂层与基体间的黏附力,以及自身的内聚力而导致涂层失效。热喷涂材料的失效形式主要表现为界面“层离”。这不仅与材料界面状态有关,还与残余应力密切相关,残余应力是影响界面韧性和结合强度的主要因素。因此,正确理解引发残余应力的机理对其预测与控制有着重要的作用。文献[2]指出残余应力主要依赖于涂层沉积的传热过程,按其产生的机制可以分为骤冷应力和冷却应力两种[3-4]。本文应用ANSYS的热分析模块,对热喷涂过程中熔滴沉积凝固后的残余应力进行有限元分析,得到熔滴的温度分布和应力分布,为等离子熔积成形技术的应用提供理论参考依据。

1 建立数学模型

等离子喷涂过程中,熔滴在基体表面沉积后,发生散流变形的同时与基体发生热交换,最终凝固成片状固体颗粒,基体在建模过程中取远远大于熔滴颗粒的尺寸。建立二维轴对称模型,分析过程中取子午面进行求解,如图2所示。

运用ANSYS的热-结构分析模块对等离子喷涂过程进行了瞬态分析,采用间接耦合法即先用单元PLANE55完成温度场计算后,在此基础上再将单元转换成PLANE42单元计算热应力。参照实际的热喷涂实验过程,设置试样的温度场边界条件,基体温度设为室温25℃,熔滴温度为1 300℃,忽略熔滴与空气的对流换热。以镍基高温合金为涂层材料,Q235钢为基体材料,基本物性参数分别见表1和表2.

2 计算结果分析

2.1 温度场分析

图3(a)为熔滴经过100 μ s时的温度场分布,图3(b)为热喷涂表面冷却至25℃时的变形。温度云图显示高温区域主要集中在熔滴的中间顶端部分,最大值达到755℃;低温区域表现为熔滴散流变形的尾部,最低值为29.2℃。由此可见,涂层与基体之间存在较大的温度梯度。图3(b)图显示熔滴沿x、y方向均有一定的热变形,但是在y方向变形较严重,这是由于基体与涂层的热膨胀系数不匹配造成的。

图2 熔滴有限元模型Fig.2 Finite element model of droplet

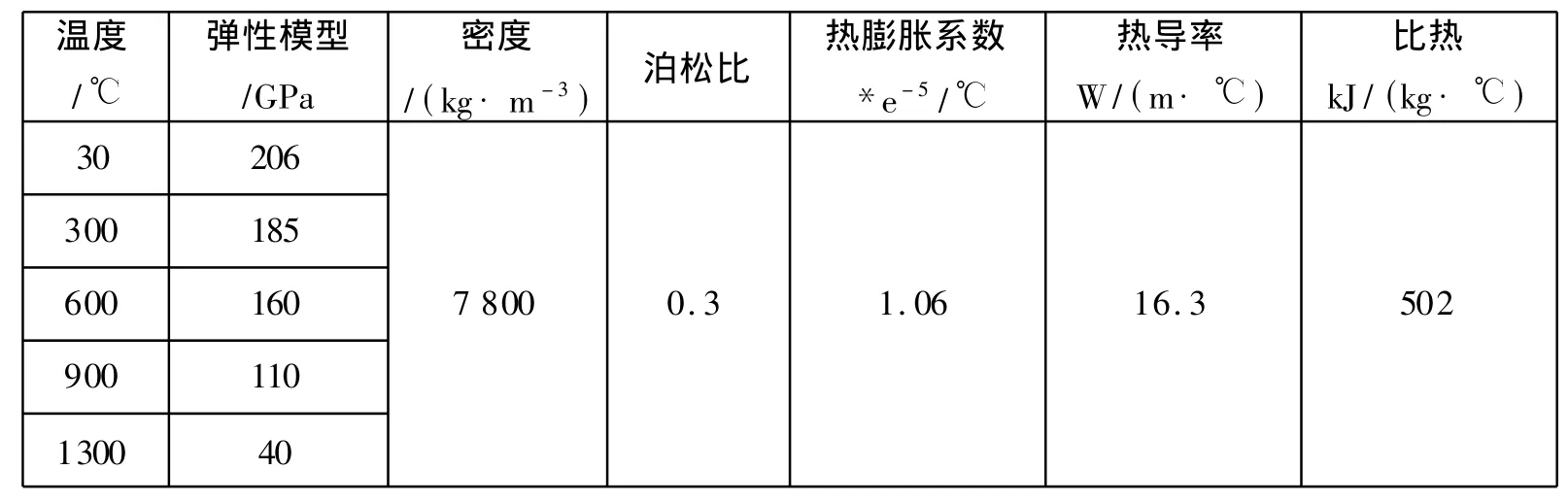

表1 熔滴的物性参数Tab.1 Material properties of droplet

表2 基体的物性参数Tab.2 Material properties of base material

图3 熔滴温度与变形分布图Fig.3 Contours of temperature and displacement of droplet

2.2 应力场分析

图4显示了瞬态分析时间100 μ s后的熔滴应力分布云图。图4(a)、(b)为熔滴与基体交界面上的径向应力和轴向应力变化曲线,图4(c)、(d)为以MPa为单位的熔滴径向应力和轴向应力,图4(e)、(f)为1/4个熔滴的三维径向应力和轴向应力。各图显示熔滴比基体的应力整体较大,有相对较大的应力突变现象。由于镍基高温合金材料的热膨胀系数大于基体的热膨胀系数,喷涂后基体出现残余拉应力,而涂层因受到基底的约束而产生残余压应力,其最大等效应力出现在熔滴内部靠近基体的一侧。切应力更小,可见径向应力是喷涂残余热应力的主要表现形式。

3 结论

等离子喷涂过程残留在熔滴、基体的热残余应力的主要形式都为径向应力,由于熔滴热膨胀系数大于基体的热膨胀系数,喷涂后基体出现残余拉应力,而涂层会产生残余压应力。残余应力对涂层的质量和性能有着重要的影响,合理的控制残余应力可以有效地提高界面韧性和结合强度,从而提高工件的使用寿命。

图4 熔滴应力场分布图Fig.4 Contours of stress distribution of droplet

[1]王新洪,邹增大,曲仕尧.表面熔融凝固强化技术——热喷涂于堆焊技术[M].北京:化学工业出版社,2005.

[2]张小平,胡建华,常振罗,等.无缝管穿孔顶头表面合金化的新技术[J].太原重型机械学院学报,2000,21(3):187-190.

[3]PAWLOWSKI L.The science and engineering of thermal spray coatings[M].New York:John Wiley&Sons,1995.

[4]张雅琴,何宗霖.X射线衍射法测量冷轧带钢残余应力[J].太原科技大学学报,2009,30(1):44-47.