浅谈薄壁杯形垫圈的加工工艺

2011-07-30王晓云胡忠彪吴梦绵

王晓云 胡忠彪 吴梦绵

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

公司为了推进某产品的国产化进程,在全公司范围内组织相关单位进行必换件和易损件的生产。在产品更换过程中,杯形垫圈是必换件,磨损度较高,需求量较大,必须大量生产。为满足备件充足,确保产品能正常交付,公司决定自行生产杯形垫圈这种零件。那么合理安排工艺流程,选择较好的加工方法,降低生产成本,缩短加工周期,提高工作效率,加工出符合设计要求的产品势在必行。

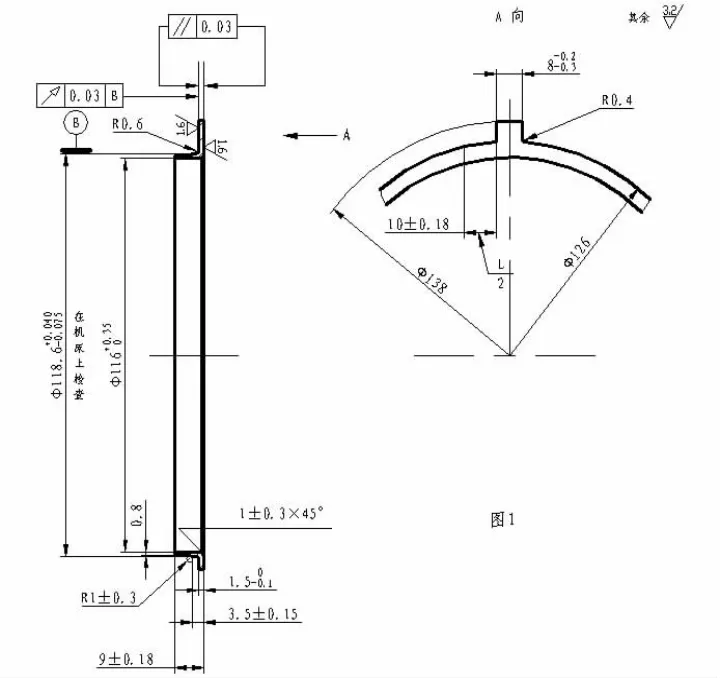

杯形垫圈在低压压气机转子上起固定锁紧的作用。材料为不锈钢(1Cr18Ni9Ti),具有较好的耐蚀性能和高温抗氧化性。无磁性,焊接性能良好。其毛料状态设计要求为模锻件或精密轧制。为节约成本,经过与设计部门协商,同意毛料采用自由锻状态。由于杯形垫圈是薄壁零件,所以在对此零件未有任何生产经验的情况下,根据设计要求(见图1)寻求最佳的工艺流程,初步编制了两种工艺路线。

路线1:毛料→粗车→半精车→精车并切断→铣加工去毛刺→洗涤→ 最终检验→ 洗涤→ 钝化

路线2:毛料→粗车→半精车→精车并切断→磨端面线切割→洗涤→最终检验→ 洗涤→钝化

作为试验样本,在加工产品期间,一边加工,一边针对加工过程中出现的各种问题进行现场解决。并做好各种加工数据和加工方法的记录,为随时更改工艺路线做好准备。

杯形垫圈是薄壁件,壁厚最薄处的中间值为0.8mm,宽度为9mm(见图1)。在研制过程中,按照上述两种加工方法,零件表面都会发生翘曲变形,均达不到设计的要求。由此看出,这两种工艺路线和工艺方法还存在着不完善、不合理的地方,所以为了加工出符合设计要求的产品就必须寻求一种解决零件在加工中出现变形问题的最佳途径。

零件从毛坯经粗加工、半精加工这几道工序后,都没有产生零件的变形问题。但是在精车并切断时,加工下来的零件明显变形。零件表面成碟状,中间低,外端面翘起,经过自然释放应力后,零件的平面度仍在0.1-0.5mm之间。为解决此问题,在车加工中端面留有少许余量,增加磨加工工序。由于材料是不锈钢,不具有磁性,在圆盘上吸不住,所以设计了自制夹具。在设计自制夹具的过程中,充分考虑到零件为薄壁件,就做了一个胎具,把零件装入自制夹具中,以内孔为配合面,辅助支撑小端面,用小螺钉从六点均匀的压紧小外圆的侧面,磨大端面。在加工中,由于零件在转,砂轮一次只能磨着大端面的一小部分,又有挤压力,造成零件受力不均。经多次试验,磨出来的零件端面厚度还是不均匀,零件的平面度还是不符合设计要求。至此,磨加工根本解决不了问题。另外,在铣加工外型面时,由于零件已经变形很严重,端面已经不平,再以端面为基准,压紧另一面,零件处于翘曲状态。一是接触面不好,二是压紧后加工出来的零件反弹性更大,平行度和跳动根本满足不了设计的要求,所以为防止再度变形,把铣加工变成线切割加工,减少零件的变形量。总之,增加磨工序,或是把铣加工变成线切割加工,都是由于零件在切断时就已经变形。经过加工者多次试验发现,零件切下来后马上变形,经自然应力释放后,部分零件的翘曲度不大,所以切断时零件的表面应力是使零件变形的主要因素。这就要在车加工时就把问题最小化。

综上所述,零件在切下来后就变形,是因为零件小外圆处壁薄,大外圆处壁厚,切零件时散热不均,最终导致加工下来的零件变成碟状。所以,在加工精车型面并切断这道工序时:

1选用的刀具材料为YW2(钨钛钴类硬质合金),适合于加工不锈钢的材料。

2加工中转速要低(≤160r/min),刀具要快,进给量要小,以防止切削速度增加时 ,切削温度随之增加,零件表面的残余应力变大,造成零件的变形量增大。

3此工序分6个工步,如下:

粗车:按图样车加工外圆各尺寸,单边留余量0.2-0.3mm(等零件自然冷却后再进行精加工)

半精加工:加工图样中的各尺寸1、2、3、4、5、6、7、8,其中 2、3、4、6、7、8单边留余量 0.1mm

切外圆:按图样切外圆,尺寸至ф128mm,保证尺寸9

切内圆:按图样切内圆,尺寸至ф120mm(等零件自然冷却后再进行下一步)

精加工:车加工尺寸2、3、4、6、7、8

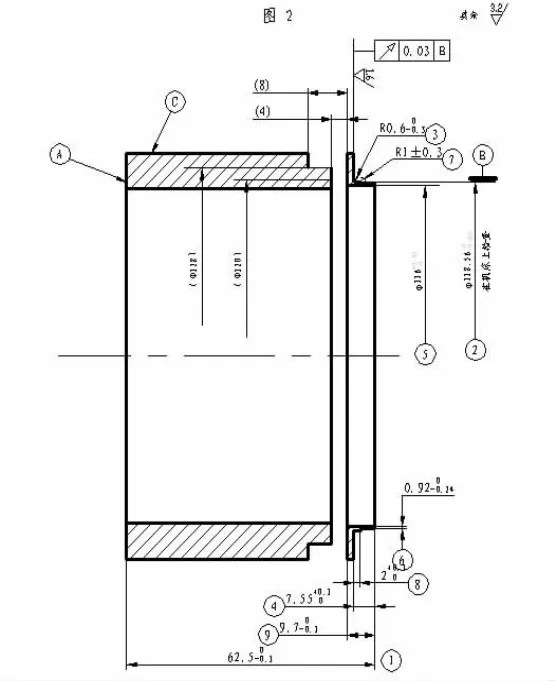

切断(见图2)

4加工20工序:车端面及倒角(见图3)所用工装3B312-2692,此夹具为4点压紧,压紧力要均匀。此工序分为两个工步:以A、B为基准,压紧C,按图样I加工1、2、3;压紧 D松开C,按图样II加工,保证尺寸1.5-0.1,允许有接刀痕,不大余0.02mm。(接刀处用砂纸打磨平,分为两个工步的原因:零件壁薄,定位基准和车加工表面窄小;在线切割工序中接刀痕可加工掉)

5增加钻孔工序:为了方便线切割加工工序,在零件Ф136的圆上任意处钻个Ф3的工艺定位孔。这样,线切割加工时就不用再另派工装,既节省了费用,工艺孔也会在切割加工时被加工掉。

至此,经过加工者的多次试验和工艺规程的逐步完善,最终制定出了一套行之有效的工艺路线和工艺方法。如下所示:

毛料→粗车基准面→粗车另一端面、外圆及内孔→精车型面并切断→车端面及倒角→钻孔→去毛刺→线切割→抛光→洗涤→最终检验洗涤→钝化

一种产品从提出方案到最后定型,不可能轻而易举地完成。它必须经过反复的论证,不断的完善,最终才能形成合格的产品。杯形垫圈从最初的试制加工,到发现问题,然后针对问题产生的原因,进行分析、探讨和研究,最后提出解决方案。再进行试加工,一直到加工工艺的成功定型,生产出合格的零件,整个过程都是有秩、有序、有步骤的进行。该零件的成功为今后相似结构的零件加工起到了一个很好的借鉴作用。

[1]《机械加工手册》【M】.北京:机械工业出版社

[2]《工程材料实用手册》【M】.北京:中国标准出版社

[3]《航空材料手册》【M】.北京:国防工业出版社