薯蓣皂素提取工艺研究进展

2011-07-28郭剑伟苏丽娜刘光明

郭剑伟,苏丽娜,刘光明

(大理学院药学与化学学院,云南 大理 671000)

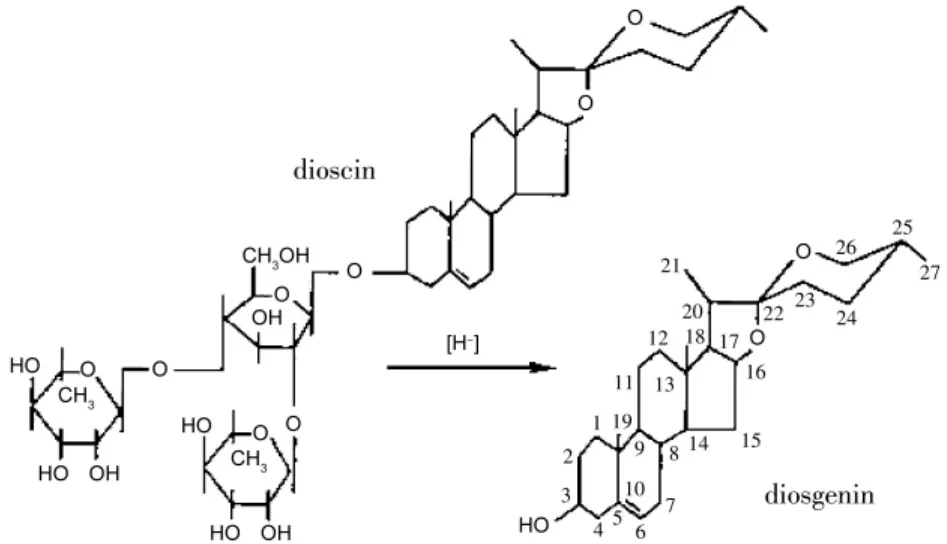

薯蓣皂素即薯蓣皂苷元(diosgenin),为白色针状结晶或轻质粉末,化学名为 Δ5-异螺旋甾烯 -3β 醇,分子式 C27H42O3,熔点195~205℃,难溶于水,可溶于甲醇、石油醚等有机溶剂。其在植物中几乎没有游离态形式存在,而是糖苷基与糖基结合在一起形成薯蓣皂苷(dioscin),存在于薯蓣属等植物的根茎中。传统生产的“酸水解-汽油提取”工艺最突出的缺点是环境污染和资源浪费,为此,国内近年来出现了大量清洁生产和资源综合利用新工艺的研究报道,有些研究成果已取得了较好的经济效益。在此分类介绍了薯蓣皂素提取工艺的研究进展,一是以Marker和Wall为代表的先提取后水解工艺,二是以Rothrok提出的先水解后提取工艺[1],三是水解与萃取同步工艺。

1 先提取后水解工艺

1.1 工艺概述

先提取后水解工艺是指先提取薯蓣总皂苷,然后水解生成薯蓣皂苷元,再进行提取的工艺。结构图见图1。这一类工艺通常先采用乙醇提取薯蓣总皂苷,提取液经浓缩,然后用硫酸或盐酸水解生成薯蓣皂苷元,水解物经洗涤、干燥后,用石油醚、汽油等有机溶剂回流或索氏常规提取薯蓣皂苷元,也可采用超临界CO2流体萃取(supercritical CO2fluid extraction,SFE-CO2)等方法提取,再经重结晶即得纯品。

图1 薯蓣皂苷和薯蓣苷元的结构

1.2 醇提总皂苷-酸水解-提取工艺

毛楠等[2]用乙醇回流提取、浓缩得黄姜总皂苷,用1.5 mol/L硫酸水解4 h,水解物中和、干燥后用120号汽油提取。通过正交试验得到提取总皂苷的最佳工艺条件为乙醇体积分数90%,料液比1∶7,回流提取3 h,重复提取3次。在此条件下,每100 g黄姜经醇提、冻干可得到总皂苷20~30 g,皂素产率为1.51%,虽比传统工艺降低3.82%,但耗酸量减少了71%。李谦等[3]用70%甲醇回流提取出黄姜中的薯蓣总皂苷,再用2 mol/L盐酸水解3 h,石油醚索氏提取12 h,皂素的收率为2.69%,收率提高的同时大大减少了环境污染。超临界CO2流体萃取是近年来应用于中药成分提取的新技术。李水清等[4]先用80%乙醇回流提取盾叶薯蓣总皂苷,然后用3%的盐酸加热水解4 h,将水解物用石灰乳中和、干燥后,采用正交试验研究超临界CO2流体萃取水解物中薯蓣皂素的提取条件,结果最佳提取工艺为3倍量无水乙醇作夹带剂、萃取压力30 MPa、温度50℃、时间2 h。与汽油回流提取相比,该法收率提高了12.2%,且有效减少了酸的用量,不存在有机溶剂残留问题,具有对环境污染小、生产周期短的优点。

1.3 超声辅助醇提总皂苷-酸水解-提取工艺

超声波在液体中传播时产生的空化效应、热效应和机械粉碎作用,能使植物细胞壁破裂,使细胞内容物更容易释放而增大传质速率,促使液-固之间的分子相互渗透,从而加快中药成分的浸润、渗出和溶解。因此,超声波提取法具有高效、反应条件温和、操作简单等优点,有利于工业化推广。牛春玲等[5]将黄姜粉碎过60目筛,先用乙醇超声提取其中的总皂苷,再用盐酸水解、石油醚提取薯蓣皂素。应用响应面分析法优化超声提取的工艺,最佳提取工艺为乙醇体积分数72% ,料液比1∶10,超声时间45 min,超声功率420 W,比发酵-酸水解法的收率提高了26.46%。韩枫等[6]在超声提取薯蓣总皂苷之前,对原料进行了磨浆处理,结果证明新鲜薯蓣经磨浆处理可将植物组织打碎,使皂苷组分更容易释放出来,有利于皂素的提取,与直接酸水解法相比,收率(3.15%)提高了18%,且提取物纯度高、盐酸用量降低90%、石油醚用量降低60%,具有良好的工业应用前景。刘树兴等[7]在超声提取的基础上,于提取液中加入不同表面活性剂,协同提取盾叶薯蓣总皂苷,结果以十二烷基硫酸钠(SDS)为表面活性剂的效果最好。

1.4 微波辅助双水相提总皂苷-酸水解-提取工艺

微波能破坏药材结构,降低淀粉和纤维素的包裹或屏蔽作用,进而减少传质阻力,有利于皂苷的提取。刘琳等[8]用微波辅助乙醇/硫酸铵双水相体系,从盾叶薯蓣中提取皂苷成分,结果表明,各种皂苷成分可有效地富集于醇相。提取总皂苷的最佳条件为药材∶乙醇质量比为1∶21,双水相比例为乙醇:硫酸铵=25% ∶19%,该条件下总皂苷的提取率为95.1%。并进一步以70%乙醇为提取剂,比较了索氏提取、回流、冷浸渍与微波辅助双水相提取4种方法的提取效果,结果微波辅助双水相提取总皂苷的提取率高于回流提取和冷浸渍提取,略低于索氏提取,但总皂苷提取液所含的糖和杂蛋白较少,有利于重结晶纯化。

1.5 醇提总皂苷-超声裂解-提取工艺

张黎明等[9]研究了超声波裂解穿山龙薯蓣总皂苷苷键的工艺,先用乙醇提取总皂苷,再经超声裂解生成皂苷元。以薯蓣总皂苷的降解率和皂苷元的收率为指标,考察了超声波影响薯蓣总皂苷苷键裂解的因素,通过单因素试验得出75%乙醇为超声溶剂、功率为800 W、超声120 min时效果最好,皂苷元收率为1.898%,比预发酵-酸水解法降低了2%,但具有时间短、能耗低、无污染等优点。

1.6 醇提总皂苷-近临界水水解-提取工艺

近临界水是指温度在250~350℃之间的压缩液态水,对大多数有机物有非常好的溶解能力,而且可以通过调节温度和压力,使其密度、介电常数、离子积、黏度等物理性质发生改变,从而调节其溶解性质。在近临界水中,水的离子积比常温大103倍,且随着压力的升高继续呈指数倍增加,水自身离解释放出相当量的H+和OH-,具有良好的酸碱催化作用,因而可用于水解反应。同时,近临界水还具有黏度小、传质阻力小、扩散系数大、对环境无污染等优点。朱宪等[10]用乙醇提取出黄姜皂苷,加去离子水乳化成皂苷乳化液,然后导入超临界水反应装置中进行近临界水水解,水解物干燥后用石油醚回流提取得薯蓣皂苷元。通过单因素试验得到近临界水水解的最佳工艺条件为温度260℃,压力25.0 MPa,时间10 min。在此条件下薯蓣皂苷元的收率为1.46%,与直接酸水解提取(2.01%)和皂苷乳化液酸水解提取(1.78%)相比较低,但近临界水水解法克服了传统酸水解法水消耗量大、环境污染严重等缺点。

2 先水解后提取工艺

2.1 直接酸水解法

直接酸水解-提取工艺:该工艺是先将薯蓣根茎适当粉碎,直接用硫酸或盐酸加热回流水解,水解物用饱和碳酸钠或氢氧化钙等水溶液中和,水洗涤,80℃烘干后,提取薯蓣皂苷元。此法费时、提取率较低、有机酸用量较大,且植物中的淀粉和纤维素在酸水解过程中被破坏而不能利用,废水排放量大,母液回收利用率低,环境污染严重。张裕卿等[11]取干燥盾叶薯蓣粉末用2 mol/L的硫酸回流水解4 h,滤过,滤渣用10%NaOH洗涤至中性,干燥,索氏提取8 h,浓缩提取液并将产物结晶,最后干燥得薯蓣皂苷元,收率为1.28%,提取率为44.81%。陈俊英等[12]分别以黄姜鲜料、干粉、水解物为原料,采用超临界CO2流体萃取薯蓣皂素,探讨了夹带剂对薯蓣皂素收率的影响。结果表明,对于黄姜鲜料和干粉,无夹带剂时几乎萃取不出皂素,有夹带剂时也仅能很少量萃取,而水解物最高,且有夹带剂时萃取率高于无夹带剂;所选用的5种夹带剂对皂素的萃取率由高到低的顺序为甲醇>无水乙醇>乙酸乙酯>丙酮>石油醚,且乙醇的萃取率随着浓度的增加而增大。

微波辅助直接酸水解-微波萃取工艺:舒明勇[13]在直接酸水解的基础上,对硫酸水解和石油醚提取阶段采用微波辅助处理,结果在粉碎粒度60目、料液比1:20、10%硫酸微波水解10 min、100℃石油醚微波提取10 min的条件下,盾叶薯蓣皂苷元的得率为1.84%。表明微波提取不会改变薯蓣皂苷元的基本结构,且具有简便、快速、得率高等特点。

2.2 预发酵法(预发酵-酸水解-提取工艺)

该工艺是在直接酸水解之前增加了原料预发酵处理。宋子言等[14]对黄姜预发酵酸水解工艺和水解液的循环利用进行了研究,结果表明在料液比1∶2、40℃预发酵24 h、1 mol/L硫酸水解4 h、汽油索氏提取5 h的条件下,收率最高(2.4%),水解液可以循环利用6次。采用此工艺,每生产1000 kg薯蓣皂素,可节约水246 m3和浓硫酸11.6 m3,少排放污水305 m3。王颖等[15]将黄姜在室温下分别保存15 d和30 d,再用70%乙醇提取,大孔树脂脱糖、脱色并分离纯化,最终薯蓣皂素的得率分别为0.99%和2.04%,说明随着发酵时间延长,收率增加。张惟广等[16]对预发酵处理过程采用空气恒温振荡器动态发酵,发现振荡频率对薯蓣皂素收率也有一定的影响,动态发酵的效果优于静态发酵。

2.3 酶解法

纯粹生物酶解-提取工艺:纯粹生物酶解包括直接酶解和微生物发酵间接酶解两种类型。其机理是通过底物(薯蓣皂苷)诱导机制,用特异性的酶酶解薯蓣皂苷的糖苷键,从而使薯蓣皂苷转化生成薯蓣皂苷元。微生物发酵是向原料中加入可代谢产生相应酶的微生物,在适宜条件下培养,使其分泌出可促进糖苷键断裂的酶。王亚南等[17]比较了细菌发酵法、真菌发酵法和酶解法3种转化黄姜薯蓣皂苷成为皂素的方法,结果采用 Rhodopseudomonas sp.No.1 和 Arthrobacter sp.No.3 细菌发酵的转化率仅为 20% ,采用 Aspergillus sp.42和 Aspergillus sp.848真菌发酵的转化率达30%;采用直接酶解法(即真菌经发酵培养所代谢出的酶)进行酶反应定向转化的效果最佳,转化效率高达95%,与细菌及真菌发酵法相比,直接酶解法操作简单、效果更好,但成本较高,不适宜工业化生产。喻东等[18]从66株菌中筛选得到1株高效转化薯蓣皂苷的菌株,并且通过正交试验确定了发酵酶解的最佳条件为发酵3 d、酶解12 h、酶解温度50℃,薯蓣皂苷转化率达85%,薯蓣皂苷元收率为0.65%,与直接酸水解法相当。说明该方法基本能够达到传统酸水解的水平,是一种无污染的清洁生产工艺。

酶解预处理-酸水解-提取工艺:植物中的薯蓣皂苷元与糖基连接形成薯蓣皂苷,与大量的淀粉混存于细胞中,外部被纤维组成的细胞壁包裹着,同时还有果胶等杂质存在。应用纤维素酶可以促进β-D-葡萄糖苷键的水解而破坏植物细胞壁,果胶酶可以使果胶分解,有利于成分的析出;淀粉酶可分解淀粉,降低料液的黏度;糖化酶可使薯蓣皂苷连接的糖链部分断裂。这样通过生物酶的处理,可以减小药材包裹薯蓣皂苷的屏蔽作用,生成次级皂苷,空间位阻减少,从而能最大限度地将薯蓣皂苷水解成皂素,提高收率。张裕卿等[11]采用生物酶阶梯分步处理方法,依次在盾叶薯蓣粉末水浸液中加入纤维素酶和果胶酶复合酶制剂、淀粉酶、糖化酶进行阶梯生物酶解,再用硫酸水解,汽油提取皂素,收率为2.79%,比直接酸水解法(1.28%)、自然发酵法(1.86%)和复合酶解法(2.15%)的收率都高,且该方法所得产品的熔点高、熔距短。刘国际等[19]研究了4种不同酶预处理黄姜后再酸水解提取薯蓣皂素的工艺,结果从产品收率来看,复合酶(即纤维素酶和淀粉酶按1∶1组成)>纤维素酶>淀粉酶>糖化酶。张雯等[20]将黄姜粉碎,以黑曲霉为菌种,加0.5%尿素作为氮源,发酵90 h,然后用2 mol/L HCl水解,氯仿提取皂素,收率可达1.26%,比直接酸水解法产率提高了35.5%。

2.4 分离法(分离-酸水解-提取工艺)

分离法的原理是根据淀粉和纤维素难溶于水,而薯蓣皂素存在于可溶性皂苷中的性质,用研磨过筛等方法分离出纤维素,再将淀粉从分离液中沉降下来,从而与皂苷分离。这样一来,既可降低淀粉和纤维素对皂苷的屏蔽作用,便于水解,减少耗酸量和废水排放,同时分离得到的纤维素可进一步生产纤维素衍生物,淀粉可经发酵生产酒精等副产品,综合利用了资源。赵宗梁等[21]以穿龙薯蓣为材料,首先将纤维素、淀粉和皂苷复合物分离,然后对皂苷复合物酸水解获取皂素,结果皂素收率比传统工艺提高了5.54% ,同时酸用量减少了80%、废水量减少了75%,大幅降低了污染。毛楠等[22]采有分离-发酵法提取黄姜皂素,先加水悬浮去除部分纤维,再加淀粉酶酶解,糖化酶发酵后蒸馏酒精,剩余物料加硫酸水解,提取皂素,收率为2.09%,比传统工艺提高了33.12%,同时每100 g原料可产无水乙醇18.95 mL,废水化学需氧量(COD)降低了34.75%。舒国伟等[23]比较了预发酵法、分离法、酶解法、预发酵-黑曲酶发酵法、酶解-黑曲酶发酵法、双分离法和双分离-预发酵法7种黄姜皂素生产工艺在淀粉和纤维素得率、用酸量和皂素得率等方面的差异,结果就资源综合利用和环保的角度而言,双分离法为最优工艺,即将粉碎的黄姜过120目筛分离纤维素,滤液静置沉淀4 h分离淀粉,再将分离淀粉后的悬浊液离心(3000 r/min,10 min),取沉淀物酸水解4 h(1 mol/L盐酸,121℃),水解物经减压抽滤冲洗至中性后用石油醚索氏提取6 h,皂素的得率为1.299%,同时可得到32.75%的淀粉和46.36%的纤维素。该工艺资源综合利用率最高,且酸用量仅为预发酵法的8.3%,废液生化需氧量(BOD)、化学需氧量(COD)值明显降低,颜色变浅,减少了环境污染,基本实现了清洁生产的目的。

2.5 热压分解法(热压分解-提取工艺)

热压分解是利用高温高压的水蒸气进行短时处理,在破坏淀粉和纤维素超分子结构的同时使与薯蓣皂素连接的糖苷键断裂,游离出薯蓣皂素。陈俊英等[24]利用饱和蒸气为介质,热压分解盾叶薯蓣根茎,热分解后的物料干燥后用石油醚提取皂素。通过响应面法优化得到最优条件为操作压力1.4 MPa,保压30 min,投料量为负载的85%,收率为1.745%。与酸水解法相比,热压分解工艺无需酸、碱处理和中和洗涤,因此基本无废水产生,且生产能耗低,可大大降低生产成本。王俊等[25]采用超临界CO2流体萃取穿山龙热压分解物中薯蓣皂素,探讨了萃取压力、温度、时间、携带剂类型以及含量等因素对收率的影响,通过单因素试验确定最佳工艺条件为萃取压力35.0 MPa,温度45℃,时间3 h,95%的乙醇为携带剂,携带剂含量为3%,CO2流速2 L/min。在此条件下,皂素收率为3.11%,比石油醚回流提取12 h的收率高1.99倍。

3 水解与萃取同步工艺

3.1 水解原位萃取法

该方法最早是由Sauvaire等报道,用硫酸-异丙醇水解原位萃取葫芦巴种子、多花薯蓣块茎,薯蓣皂苷元产率显著高于传统盐酸水解法。Denis等也利用该方法水解原位萃取三角叶薯蓣细胞培养物,薯蓣皂苷元产率明显提高,并能显著降低水解副产物的形成。袁丽红等[26]对盾叶薯蓣中薯蓣皂苷元的水解原位萃取进行了研究,结果表明,在料液比 1∶17、硫酸浓度1.25 mol/L、异丙醇浓度70%、提取7.5 h的条件下,与盐酸直接水解法相比,收率提高了68%。郭盛磊等[27]将水解原位萃取法和超声相结合,建立了超声辅助水解原位萃取穿山龙中薯蓣皂素的方法,结果表明,样品在料液比为1∶15条件下,用浓硫酸-异丙醇-水(8∶22∶70)溶液90℃超声辅助回流2 h,皂素的收率为1.79%,与水解原位萃取法相当,但时间缩短了50%。

3.2 双相酸水解萃取法

利用皂苷极性大、易溶于极性溶剂,而皂苷元易溶于非极性溶剂的性质,可使水解获得的薯蓣皂苷元自动由水相转移至与水不相溶的有机相中。如Rozanski等用盐酸/二甲苯混合体系提取薯蓣皂苷元。杨欢等[28]用石油醚替代二甲苯,采用单因素试验考察了双相酸水解法从穿山龙中提取薯蓣皂苷元的工艺,得到的最佳条件为原料 ∶浓盐酸 ∶甲醇 ∶水 ∶石油醚 =10∶21∶60∶19∶100,加热回流提取6 h,收率为1.629%,比硫酸直接水解法高23.04%,且提取条件温和、工艺简单、生产周期短。

4 结语

随着近年来国内外对薯蓣皂素后续产品的开发和新药效用途的发现,薯蓣皂素除用于传统合成避孕药和其他甾体激素药物的原料外,还具有镇咳祛痰、改善心血管功能、保肝、调脂、抗衰老、调节机体免疫、杀钉螺、抗炎、抗肿瘤等多种药理作用,因此逐渐向保健品、化妆品等外延领域渗透[29]。未来全球对薯蓣皂素的市场需求仍然很大,目前我国是薯蓣皂素的主要生产国,年产量约3.0×106kg,占世界总量的60%[30]。在上述众多的提取工艺中,直接酸水解-有机溶剂提取由于设备简单、成本较低,容易实现规模化生产,且产率稳定,仍然是目前大多数厂家采用的生产方法,虽然有各种各样的工艺改进,但都难以完全摆脱酸水解带来的环境污染问题。生物酶解法条件温和,专一性强,操作简单;分离法能得到淀粉和纤维素等副产品,同时可有效降低酸水解负载;超临界CO2流体萃取具有提取率高、无污染等优点,且避免了有机溶剂易燃易爆的缺点,在实现工业化生产方面具有很大的潜力;微波和超声技术的辅助应用与传统加热连续回流提取相比,具有能耗低、安全、快速的优点。综上所述,应用新技艺和新工艺的清洁生产和资源综合利用,将是未来薯蓣皂素提取研究的发展方向。

[1]李 祥,马建中,史云东.盾叶薯蓣、薯蓣皂素研究进展及展望[J].林产化学与工业,2010,30(2):107 -112.

[2]毛 楠,黄 文,籍国东,等.浸提分离法提取皂素清洁工艺研究[J].环境工程学报,2009,3(5):937-940.

[3]李 谦,高向涛,赵文垒,等.盐酸催化薯蓣皂苷水解过程的优化研究[J].中草药,2008,31(7):1059 -1062.

[4]李水清,王光忠,肖 锦,等.超临界CO2萃取盾叶薯蓣醇提物中薯蓣皂素[J].中国药师,2009,12(9):1194 -1195.

[5]牛春玲,吴胜举,沈壮志,等.响应面法优化超声-酸水解法提取薯蓣皂素工艺研究[J].陕西师范大学学报(自然科学版),2009,37(1):74-77.

[6]韩 枫,李稳宏,王继武,等.磨浆-超声法提取薯蓣皂素工艺过程研究[J].化学工程,2007,35(7):71-74.

[7]刘树兴,侯 屹,李 祥.超声波-表面活性剂协同提取盾叶薯蓣总皂苷[J].精细化工,2010,27(6):562 -566.

[8]刘 琳,董悦生,修志龙,等.微波辅助双水相提取盾叶薯蓣中的皂苷成分[J].过程工程学报,2009,9(6):1147 -1152.

[9]张黎明,徐 玮.超声波辅助薯蓣总皂苷苷键裂解工艺研究[J].天然产物研究与开发,2007,19(2):286 -289.

[10]朱 宪,王振武,郭晓亚.近临界水中薯蓣皂苷水解生成薯蓣皂苷元的工艺研究[J].高校化学工程学报,2007,21(1):122-125.

[11]张裕卿,王东青,李滨县,等.阶梯生物催化协同提取盾叶薯蓣中薯蓣皂苷元的研究[J].中草药,2006,37(5):688 -691.

[12]陈俊英,曹文豪,罗 娜,等.不同夹带剂条件下超临界萃取薯蓣皂素的研究[J].河南工业大学学报(自然科学版),2006,27(1):60-63.

[13]舒明勇.微波萃取法提取盾叶薯蓣皂苷元及含量分析[J].安徽农业科学,2008,36(3l):13694-13696.

[14]宋子言,刘秉钺,王 井,等.硫酸法提取黄姜中皂苷元的清洁生产研究[J].大连轻工业学院学报,2007,26(1):53 -55.

[15]王 颖,富瑶瑶,刘廷强,等.黄姜中自身转化薯蓣皂苷元提取的研究[J].安徽农业科学,2010,38(3):1616 -1617.

[16]张惟广,任 雁.直接发酵法提取薯蓣皂苷元的工艺研究[J].四川食品与发酵,2008,44(1):31 -35.

[17]王亚南,邓惠芳,富瑶瑶,等.三种黄姜薯蓣皂苷定向转化为皂素方法的比较[J].大连工业大学学报,2009,28(2):94 -97.

[18]喻 东,沈 竞,高 陪,等.微生物发酵转化黄姜生成薯蓣皂苷元的工艺研究[J].四川大学学报(自然科学版),2009,46(6):1781 -1786.

[19]刘国际,罗 娜,陈俊英,等.不同酶法酶提取薯蓣皂苷元的研究[J].郑州大学学报(工学版),2005,26(4):48 -50.

[20]张 雯,李成涛,王少伟.生物法提取薯蓣皂素工艺研究[J].中国酿造,2008,194(17):54 -55.

[21]赵宗梁,郑小江,谭远友,等.穿龙薯蓣皂素的清洁生产工艺[J].化学与生物工程,2009,26(1):28 -31.

[22]毛 楠,黄 文,籍国东,等.分离-发酵法提取皂素清洁工艺研究[J].环境工程,2009,27(增):177 -180.

[23]舒国伟,陈 合,李庆娟,等.黄姜皂素清洁生产工艺的研究[J].时珍国医国药,2009,20(1):60 -61.

[24]陈俊英,韩志慧,刘国际,等.无污染提取薯蓣皂素的热分解处理研究[J].中国农业科学,2010,43(18):3824 -3830.

[25]王 俊,杨克迪,陈 钧.超临界CO2萃取穿山龙中薯蓣皂苷元的研究[J].中国药学杂志,2003,98(8):580 -583.

[26]袁丽红,邵 辉,顾永明,等.盾叶薯蓣中水解原位提取薯蓣皂苷元[J].高校化学工程学报,2007,21(3):538 -542.

[27]郭盛磊,王振月,王 博,等.超声波辅助提取穿山龙中薯蓣皂苷元的试验研究[J].黑龙江医药,2010,23(1):34-36.

[28]杨 欢,杨克迪,陈 钧.双相酸水解法提取薯蓣皂苷元的研究[J].中国现代应用药学杂志,2005,22(4):270-272.

[29]杜虹韦.穿龙薯蓣与盾叶薯蓣研究开发概况[J].中医药学报,2010,38(3):131-134.

[30]李 辉,倪晋仁.薯蓣皂苷元的研究进展[J].精细化工,2010,27(1):60-65.