对多起乙烯裂解炉HP型炉管失效原因的分析总结

2011-07-25耿鲁阳巩建鸣

耿鲁阳,巩建鸣,姜 勇

(南京工业大学机械与动力工程学院,江苏南京 210009)

0 引言

乙烯裂解炉是大型乙烯裂解装置的关键设备,其核心部件——裂解炉炉管的辐射段表面温度正常在950~1100℃范围内。裂解炉管在正常运行中要承受高温、渗碳、结焦、清焦及疲劳等因素所引起的各种损伤[1-3]。早期的裂解炉辐射段炉管材料是HK型(Cr25Ni20),但随着裂解反应温度的提高,对裂解炉管耐热和抗渗碳能力提出了更高的要求,目前主要的使用材料是抗渗碳和蠕变断裂强度高于HK型的HP型(Cr25Ni35和Cr35Ni45)[4-6]。

某大型石化企业乙烯装置由多台鲁姆斯SRT—Ⅳ型乙烯裂解炉组成,炉管材料多为HP型(Cr25Ni35和Cr35Ni45)。其中早期服役的裂解炉在温度较高的辐射段出口管采用Cr35Ni45材料,而在温度相对较低的辐射段入口管处使用Cr25Ni35。而后期投产的炉型则全部采用Cr35Ni45材料。HP型材料的化学成分见表1。

近年来,该厂乙烯裂解炉连续发生多起辐射段炉管破裂或腐蚀穿孔泄漏故障,造成的非计划停车带来较大的经济损失,有的裂解炉甚至不得不更换整批辐射段炉管。这些炉管失效故障发生的时间各不相同,有的发生在服役10年后,有的发生时服役时间不足5年;故障发生时裂解炉运行状态也不相同,有的发生在正常运行期间,有的发生在开停车过程中;发生失效的部位有的发生在弯头部位,有的发生在母材部位,也有的发生在焊缝部位;失效的形式有的表现为炉管环向破裂,也有的为纵向破裂,有的则表现为腐蚀穿孔。

文中采用金相分析、扫描电镜、能谱分析和化学成分分析等多种手段,对这几起裂解炉炉管辐射段失效原因进行了分析研究。

1 HP型裂解炉炉管的失效分析

1.1 幅射段焊缝环向开裂

BA1101裂解炉辐射段炉管材质Cr35Ni45,压力为常压。服役4年后,在装置停车过程中发生泄漏。经检查发现,在辐射段炉管下部焊缝附近发生环向断裂。

1.1.1 宏观形貌

图1示出炉管断口宏观形态,断裂位置位于母材热影响区上,断口整齐地沿着环向分布,表面呈冰糖块状,覆盖黑色物质。断裂位置未见到明显的塑性变形,炉管其他部位未见明显缺陷。

图1 热影响区的环向整齐断口

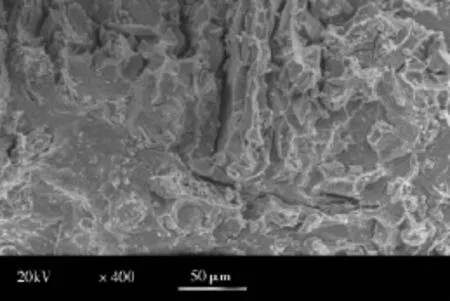

1.1.2 扫描电镜(SEM)观察

从炉管断口处取样进行扫描电镜(SEM)观察后发现,整个断口表现脆性的解理特征,主要为沿晶开裂,也有少量的穿晶脆断(见图2),整个断口上仅在内壁一个位置观察到有塑性断裂的韧窝特征。另外还发现,整个断口表面从内壁到外壁都分布着较多的杂质和孔洞,从这些杂质与周围组织分离的状态来看,杂质都比较硬脆,不易变形。这些杂质的存在会降低材料的塑韧性。

图2 断口夹杂物形态和沿晶与穿晶混合的解理特征

1.1.3 能谱分析(EDS)

图3示出断口部位中壁撕裂岭上小区域的化学成分EDS扫描分析结果。此处Cr含量很高,达到50%以上,而Ni含量只有16%左右,可以看出,此处存在着组分的偏析,出现了Cr元素的局部上坡扩散。一般而言,Cr元素在较高的温度下会向晶界发生扩散,并与C元素结合形成碳化物固定下来,因此可以确定此处为晶界所在的位置,这也说明此处断裂是沿晶断裂。

1.1.4 金相组织分析

对失效炉管进行金相组织观察发现,母材基本组织是奥氏体和一次骨架状共晶碳化物,晶界碳化物已经出现较为严重的粗化,呈现出块状碳化物,晶粒内部原本弥散分布的碳化物也出现聚集长大现象,在观察面上还观察到大量的孔洞,主要集中在碳化物的位置上,但尚未形成裂纹。焊缝原始组织未见异常,但也存在着大量的孔洞。图4示出焊缝热影响区组织。此位置组织为典型焊接态的柱状晶以及枝晶,组织中也有较多的孔洞。焊接接头的热影响区组织晶粒较母材组织大,而且也存在较多的孔洞,这将导致这里的力学性能较差,很可能首先发生失效。

图4 断口处焊缝热影响区近内壁组织

观察还发现,失效炉管内壁渗碳程度较为严重,渗碳层最大厚度超过壁厚的18%。

1.1.5 失效原因分析

宏观观察以及扫描电镜(SEM)分析结果表明,断口属于典型的脆性断口。金相组织观察结果显示炉管损伤严重,其寿命到了后期(寿命分数在70%左右)。这表明从炉管投入使用以后该部位经历了较高温度的影响,使得材料微观组织恶化,材料的脆性增加。发生断裂的焊缝热影响区组织中晶粒偏大,存在较多的孔洞,导致这里的力学性能较差,首先发生失效。

综上所述,BA1101炉管的失效是由于材料本身在高温下长期运行,已经受到了严重的损伤,材料的塑韧性下降,脆性增加,开停车过程中,在热胀冷缩变形所产生的热应力作用下,导致炉管的最终断裂。

1.2 幅射段母材纵向开裂

BA111裂解炉辐射段炉管材质为Cr35Ni45,压力为低压。在服役12年后,辐射段炉管在运行过程中发生泄漏。停车后检查发现,辐射段炉管母材发生严重的纵向开裂。

1.2.1 宏观形貌

断裂炉管宏观特征如图5所示。炉管外表面氧化比较严重,多处表面覆盖较厚的深色氧化物。裂纹沿炉管纵向呈不规则状,断口表面覆盖黑色物质,根据断口表面情况分析,应为运行中在高温下断裂。对断口处进行细致观察后发现,裂纹应是在内壁发生,向外壁扩展,直至穿透,造成断裂失效,如图6所示。

图5 辐射段纵向呈不规则状的断口

图6 裂纹尖端部位形貌

1.2.2 扫描电镜(SEM)观察

从炉管断口处取样进行扫描电镜(SEM)观察,结果显示断口表面从内壁到外壁都分布着较多的杂质,掩盖了断裂特征的细节。观察发现断口晶界上存在孔洞,也能进一步观察到脆性断裂的特征,如图7所示。整个断口呈现脆性的沿晶以及解理特征,表现为沿晶和穿晶混合开裂。

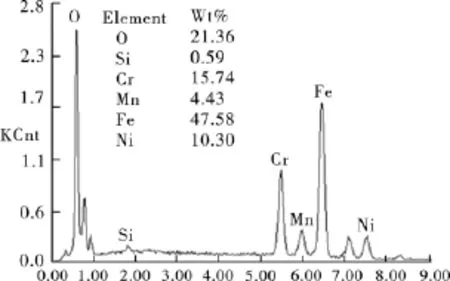

1.2.3 能谱分析(EDS)

对断口表面覆盖物进行EDS成分分析,结果如图8所示。覆盖物成分除了含有组成基体的Fe,Cr,Ni,Mn,Si等元素外,还由于炉管是在运行中断裂,断口暴露在复杂的高温环境中,发生严重的氧化,因而还含有大量的O元素。

图7 断口沿晶和解理断裂特征

图8 断口覆盖物成分EDS扫描分析结果

1.2.4 金相组织分析

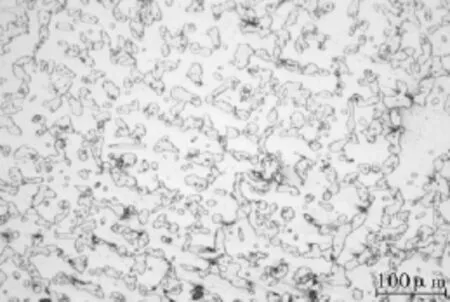

在炉管断口部位沿环向取样进行金相组织观察,结果表明炉管内壁存在较严重的渗碳,渗碳层厚度已超过壁厚的11%。炉管外壁存在一定的氧化。从组织上看,如图9所示,基本组织是奥氏体和一次骨架状共晶碳化物,但晶界碳化物已经出现较为严重的粗化,呈现出块状碳化物,晶粒内部原本弥散分布的碳化物也出现聚集长大现象。观察还发现,由于高温下长期服役,炉管材料中已出现少量的孔洞,主要集中在碳化物的位置上,尚未形成裂纹。

图9 失效炉管内壁金相组织

1.2.5 失效原因分析

有研究指出,渗碳不仅会导致炉管材料硬度提高,塑性明显下降,而且渗碳后基体的铬含量下降,导致材料抗高温氧化的能力降低;渗碳还会造成炉管材料中渗层和非渗层的热膨胀系数的不同,使得裂解炉炉管在运行和开停车过程中产生较大的热应力[6]。有文献指出,渗碳炉管内壁受到的环向热应力最大[7]。

金相分析表明,BA111辐射段炉管在高温下长期运行,材料已经发生较为严重的劣化,组织状态较差,炉管的寿命已经到了中后期。此时材料的高温性能有较大的降低,材料的脆性增加导致材料的塑韧性下降。在运行过程中,由于内压和热应力的共同作用,造成BA111辐射段炉管内壁产生轴向裂纹并扩展,导致炉管最终开裂泄漏。

1.3 幅射段弯头腐蚀穿孔

BA103裂解炉辐射段炉管材质为Cr25Ni35,压力为低压。服役6年后,辐射段炉管下部两个弯头在运行过程中发生泄漏。检查发现,两个弯头都在炉管与弯头的焊缝部位出现较大的腐蚀孔洞,造成物料泄漏。除穿孔部位外,炉管及弯头外壁状况良好,未见明显缺陷。

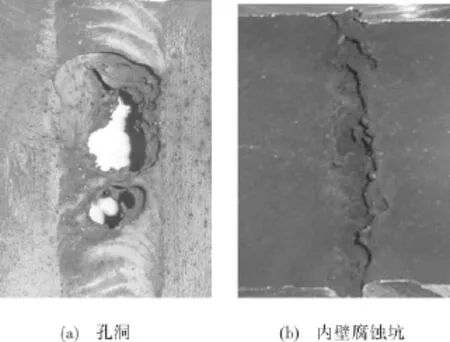

1.3.1 宏观形貌

从图10看出,腐蚀孔洞形状非常不规则。在炉管腐蚀孔洞附近取样,观察到炉管内壁母材无异常现象,但内壁焊缝有整圈的腐蚀坑,腐蚀坑边界圆滑,互相交连在环焊缝形成较深的沟槽,局部已由内向外扩展至穿透,呈典型的烧蚀形貌。

图10 弯头腐蚀孔洞形貌

1.3.2 扫描电镜(SEM)观察

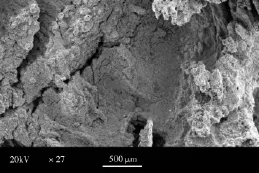

在扫描电镜下对腐蚀孔洞和腐蚀坑内部细节进行观察。电镜观察发现,腐蚀“沟槽”和孔洞相连成片,呈熔化断口状,且内部表面附着大量腐蚀产物(见图11)。

图11 腐蚀孔洞内部形貌

1.3.3 能谱分析(EDS)

EDS扫描分析结果表明,腐蚀孔洞内的覆盖物成分除了含有组成基体的 Fe,Cr,Ni,Mn,Si等元素外,还由于炉管是在运行中失效的,孔洞暴露在复杂的高温环境中,发生严重的氧化,因而还含有大量的O元素(见图12)。而对未形成穿孔的腐蚀坑底部进行的EDS扫描分析结果表明,其覆盖物成分除了含有组成基体的 Fe,Cr,Ni,Mn,Si等元素外,还发现有S元素聚集(见图13)。

图12 腐蚀孔内覆盖物化学成分EDS扫描分析结果

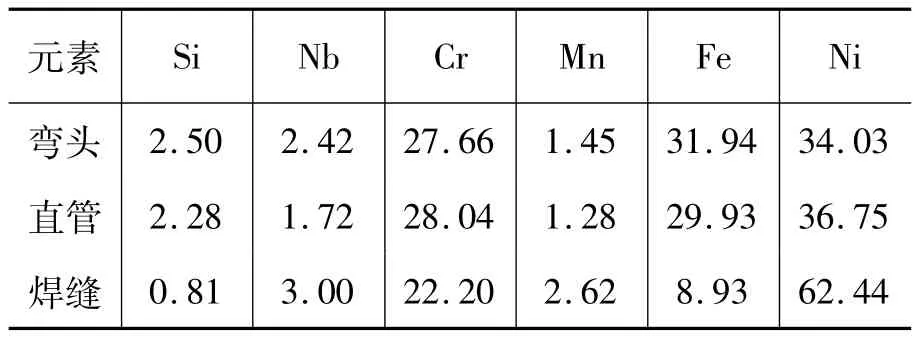

分别对弯头、炉管母材以及焊缝金属新鲜断面作EDS扫描,发现弯头和直管母材化学成分正常,而焊缝材质的Ni含量明显高于母材,见表2。

1.3.4 金相组织分析

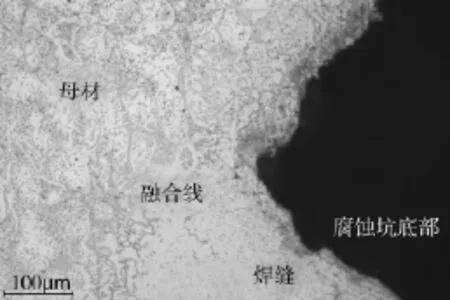

图13 腐蚀坑底部覆盖物化学成分EDS扫描分析结果

表2 焊缝、弯头、炉管材质化学成分 %

在炉管腐蚀孔洞处,沿轴向取金相试样进行观察,发现母材和焊缝基本组织是铸造组织。母材为奥氏体和骨架状共晶碳化物,一次碳化物有分解倾向,并有新生成的碳化物在奥氏体内部沿晶界析出,焊缝为柱状晶组织。未观察到孔洞和裂纹。由图14可以看出,腐蚀基本发生在内壁焊缝中间,腐蚀坑边界与焊接熔合线基本吻合。对炉管内、外壁渗碳层进行测量,发现炉管渗碳较轻微,渗碳层最大厚度仅0.12 mm。

图14 沿熔合线出现的焊缝腐蚀坑金相照片

1.3.5 失效原因分析

有研究指出:S和Ni两种元素对硫腐蚀的敏感性截然不同[8-9]。Cr含量达到25%时材料抗硫腐蚀性能明显提高,若进一步提高含Cr量抗硫腐蚀性能更强。当含Cr量达到20% ~25%时,若Ni量超过20%,随着Ni含量增加,材料对硫腐蚀的敏感性也会增加。

EDS扫描表明,本次失效炉管焊缝合金的Cr约为22%,Ni为62%,正处于硫腐蚀最敏感的合金组合情况,在此种条件下,焊缝比母材更易于发生硫腐蚀反应。焊缝合金产生硫腐蚀后不仅形成疏松的硫化镍,最主要的是Ni与Ni的硫化物会形成低熔点共晶物 Ni-Ni3S2(熔点仅为645℃)[10],而乙烯裂解炉辐射段炉管表面温度正常在950~1100℃,此时将会在金属中有液相出现,导致晶粒熔化脱落,腐蚀孔洞形貌呈典型的烧蚀状[11]。这与对腐蚀孔洞及其内部覆盖物的SEM及EDS分析结果相吻合。

2 结论

造成裂解炉炉管失效故障的原因有很多,失效的表现形式也有很多。通过对几起裂解炉HP型炉管失效原因的分析研究,可以得出如下结论:

(1)裂解炉管在高温下长期运行,材质会受到严重损伤,材料微观组织恶化,出现大量孔洞,使材料性能劣化,脆性增加。特别是焊缝热影响区,有可能成为炉管首先发生失效的部位。在设备开停车过程中,若温度变化较快,有可能产生较大的热应力,导致炉管断裂。

(2)虽然HP炉管有较强的抗渗碳能力,但在裂解炉环境中,渗碳仍不可避免。渗碳不但降低材料强度和韧性,还会使炉管在厚度方向上各项物理性能不均匀。在内外壁温度梯度的影响下,炉管内壁会存在较大的环向热应力,使其易发生纵向开裂。

(3)由于含Cr含量较高,HP型炉管材料本身具有较强的抗硫腐蚀能力。但在炉管焊接中,若使用含Cr较低而含Ni较高的焊条,则可能导致焊缝合金成分组合处于硫腐蚀非常敏感的区域,在含硫介质中易发生高温硫腐蚀。

[1]李若平,方鲁晋.SRT-IV-HS型裂解炉管损伤分析[J].抚顺石油学院学报,2001,21(1):35 -39.

[2]李处森,杨院生,吴欣强.HP耐热钢结焦、渗碳的原因分析[J].中国腐蚀与防护学报,2002,22(5):286-289.

[3]孙国豪,徐巧莲,王炎炎.乙烯裂解炉管断裂性能研究[J].石油化工安全技术,2000,(6):6-9.

[4]陈嘉南,巩建鸣,宋颖坚,等.高温裂解炉炉管设计的选材原则[J].材料工程,1998,(4):36 -38.

[5]Ul- Hamid A,Tawancy H M,Mohammed A I,et al.Failure Analysis of Furnace Radiant Tubes Exposed to Excessive Temperature[J].Engineering Failure Analysis,2006,13:1005 -1021.

[6]Klower J,Heubner U.Carburization of Ni- base Alloys and Its Effects on the Mechanical Properties[J].Materials and Corrosion,1998,49(4/5):237 -245.

[7]秦小燕.乙烯裂解炉管渗碳模拟及多因素下应力场分析[D].南京:南京工业大学,2010.

[8]黄元伟.高温硫腐蚀与防护[J].腐蚀与防护,1997,18(6):3-6.

[9]黄元伟,孙兰祥,徐之强,等.合金元素(Cr、Ni、Al、Y)对Cr、Ni、Fe基合金高温硫腐蚀的影响[J].中国腐蚀与防护学报,1991,11(3):255-2621.

[10]朱日彰,何业东,齐慧滨,等.高温腐蚀及耐高温腐蚀材料[M].上海:上海科学技术出版社,1995:197-238.

[11]刘长军,董雷云,蒋晓东.HP40炉管高Ni焊缝腐蚀穿透失效分析[J].压力容器,2004,21(11):52-54.