基于三维模型的立式拱顶储罐应力分析与弱顶影响因素分析

2011-07-25丁宇奇刘巨保武铜柱张维忠

丁宇奇,刘巨保,武铜柱,张维忠

(1.东北石油大学机械科学与工程学院,黑龙江大庆 163318;2.中国石化建设工程公司,北京100101)

0 引言

立式拱顶储罐因造价便宜、操作简便,是国内外石化企业及各类油库中大量使用的一种储罐形式。在储罐遭到意外超压情况下,破裂最好能发生在罐顶或罐顶与罐壁连接处,这样能够防止所储存的易燃易爆液体外泄,避免带来更大的次生灾害。国外有调查表明,对于两个相同规格的固定顶储罐起火后,弱顶结构罐的罐顶与罐壁整体脱离,罐壁以下结构完好;而非弱顶结构罐则发生倾倒、整体报废[1-2]。因此,固定顶储罐应尽可能设计成弱顶结构,即罐顶与罐壁采用弱连接[3]。但是工程上普遍认为立式拱顶储罐不具有设计成弱顶结构的条件。目前对储罐的研究一般都采用简化结构[4-7],即忽略顶板与角钢连接焊缝和大脚焊缝、壁板焊缝结构,这样势必造成计算结果不准确,不能真实反映储罐的应力分布状态。

为此,文中通过GB 50341《立式圆筒形钢制焊接油罐设计规范》[8](以下简称 GB 50341)对固定顶储罐弱顶的定义进行分析,以3×103m3立式拱顶储罐为研究对象,分析其是否满足标准中规定的弱顶要求,并采用ANSYS软件,考虑储罐各种焊缝的作用,建立储罐的空间有限元模型,分析储罐的受力状态,且通过对储罐弱顶影响因素的分析,找出影响储罐弱顶的主要因素,探讨将该类储罐设计成弱顶结构的可能性。为该类储罐的弱顶结构设计和破坏形式评价提供依据。

1 基于GB 50341的3×103m3立式拱顶储罐设计参数与弱顶评价

1.1 储罐基本设计参数

按照GB 50341要求,3×103m3立式拱顶储罐内径15000 mm,罐壁板自底向上由10圈壁板组成,板高均为1780 mm,其中1至10圈壁板选用Q235-B钢板,其屈服应力235 MPa,且按照GB 50341,取屈服应力的2/3得到该材料的许用应力为157 MPa。焊缝材料及其许用应力同其母材。厚度分别为10,9,8,7,7,6,6,6,6,6 mm;罐顶板材料选用Q235-B,厚度9 mm;包边角钢选用Q235-B,型号为∠75×75×8,罐顶焊角高度4 mm,罐顶的曲率半径18000 mm(即1.2倍的罐内径),储罐地基由外侧的混凝土圈梁和内部的回填沙组成。

1.2 储罐弱顶评价

GB 50341要求罐顶板与罐壁采用弱连接结构时,连接处应同时满足以下要求:

(1)顶板与包边角钢只在外侧连续角焊,焊脚尺寸不大于4.5 mm;

(2)连接处的罐顶坡度不大于1/6;

(3)连接结构满足对接、搭接等情况时,应满足下列要求:

式中 A——罐顶与罐壁连接处有效截面积,mm2

mt——罐壁和由罐壁、罐顶所支撑构件(不包括罐顶板)的总重量,kg

g——重力加速度,取 g=9.81 m/s2

θ——罐顶与罐壁连接处,罐顶板与水平面之间的夹角,°

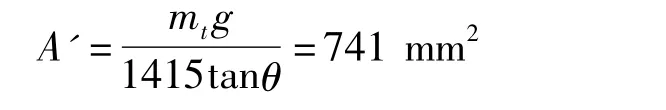

针对上述3×103m3罐取mt=48891 kg,θ=24.55°,按标准提供的计算方式得到的罐顶与罐壁连接处有效截面积A=2251 mm2。

本次设计的储罐坡度为:

而按式(1)计算的罐顶与罐壁连接处有效截面积为:

显然A>A'。

由以上分析可知,该罐的焊脚高度为4 mm,符合(1)的要求,但不满足(2),(3)的要求,因此该立式拱顶储罐不具有弱顶保护结构。文中采用有限元法分析储罐的应力分布,并探讨使储罐成为弱顶结构的可能性。

2 立式拱顶储罐强度分析

2.1 储罐应力分析的数值计算模型

根据固定顶储罐顶板、壁板、底板的轴对称性和罐顶肋条结构,以及储罐自重、存储介质压力和罐内压力的载荷特性,选择1块瓜皮板所在区域的储罐为研究对象,包括罐顶板、壁板、底板、肋条、顶板及罐壁连接处角钢和地基,如图1所示。为兼顾数值模型的计算工作量和精度,采用壳单元Shell 93为主、实体单元Solid 45为辅对罐顶板、壁板结构进行离散;采用梁单元Beam 188对罐顶肋条结构进行离散;采用实体单元对罐底板及顶板与罐壁连接焊缝、包边角钢、壁板连接焊缝、底板与罐壁连接焊缝、地基结构进行离散;采用接触单元Contact 171,174模拟顶板与肋条、底板与地基的单向接触摩擦问题,建立了如图2所示的非线性混合单元数值计算模型。

图1 储罐局部空间计算结构示意

图2 储罐空间非线性数值计算模型

为了对该模型应力计算结果进行充分的分析与评价,对主要部件的应力区域进行环向和截面路径评定。环向路径line1、截面路径path1分别描述顶板与包边角钢焊缝沿圆周方向、顶板厚度方向各应力值;环向路径line2、截面路径path2分别描述第1层壁板与第2层壁板焊缝沿圆周方向、板壁厚度方向(径向)各应力值;环向路径line3、截面路径path3分别描述罐内侧靠近底板的大角焊缝应力沿圆周方向、底板应力沿底板厚度方向(垂直方向)的应力值;环向路径line4描述罐顶外侧靠近角钢焊缝应力沿圆周方向的应力值。

2.2 边界条件

位移边界条件:罐底与地基、顶板与肋条相互接触作用,地基下部处理为全约束,取出罐体部分受到轴对称边界约束。

2.3 计算工况

根据储罐存储介质液面高度分为空罐、半罐和满罐3种状态,根据储罐内压增加导致顶板与壁板连接处失效(即破坏压力记为Ptop)、壁板与底板连接处失效(即破坏压力记为Pbot),可分为以下6种计算工况:

(1)工况1:在空罐状态下,施加顶板与壁板连接处失效压力;

(2)工况2:在空罐状态下,施加壁板与底板连接处失效压力;

(3)工况3:在半罐状态下,施加顶板与壁板连接处失效压力

(4)工况4:在半罐状态下,施加壁板与底板连接处失效压力;

(5)工况5:在满罐状态下,施加顶板与壁板连接处失效压力

(6)工况6:在满罐状态下,施加壁板与底板连接处失效压力。

2.4 应力计算结果与强度分析

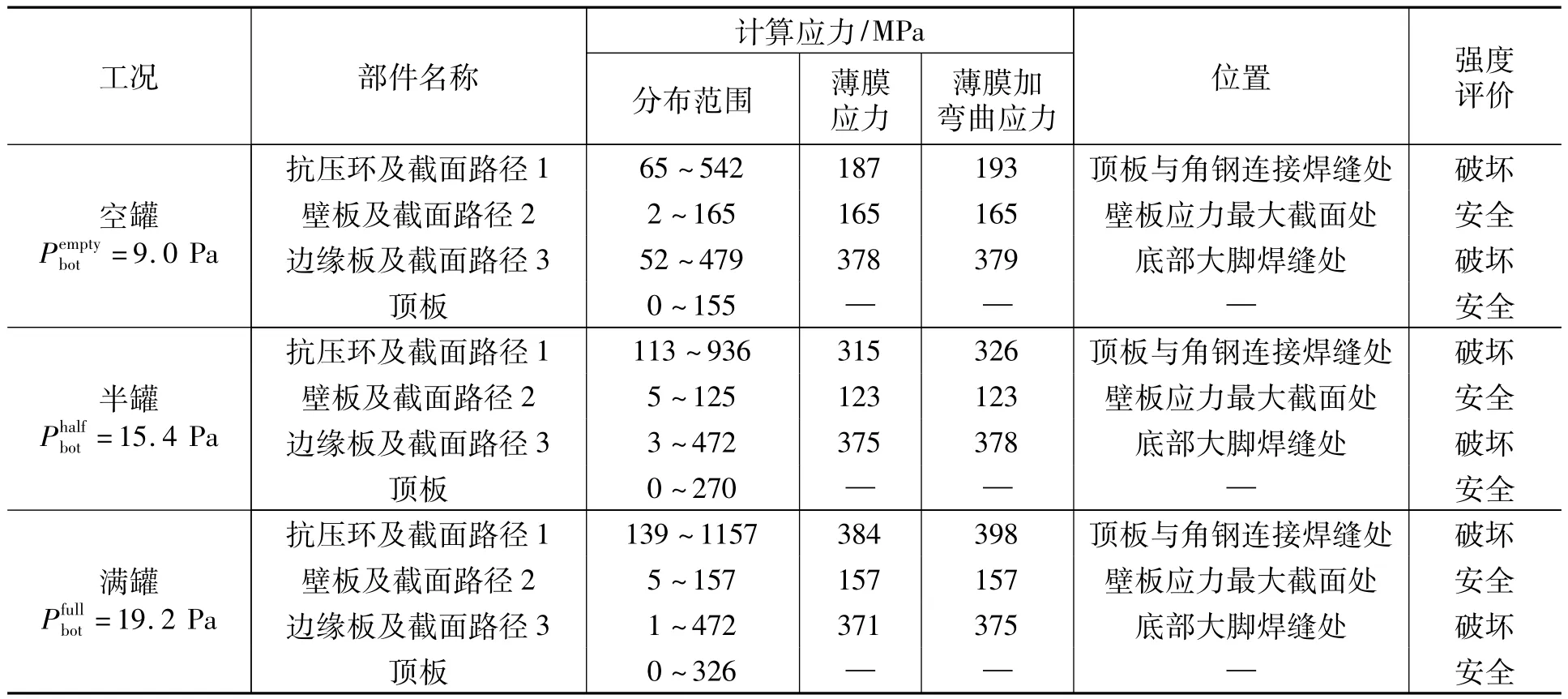

(1)顶板与壁板连接处失效

计算了工况1、工况3和工况5三种工况,即空罐、半罐、满罐工况下的应力。限于篇幅,图3~6示出在空罐工况下的抗压环及底板大脚焊缝的应力分布,各工况下主要部件的最大应力、薄膜应力、薄膜加弯曲应力和强度评价条件应满足JB 4732[9]规定。各部件当量应力计算结果如表1所示。

图3 抗压环截面等效应力图

由图3,4可知,在罐顶与罐壁连接处形成受压区,最大环向压应力239 MPa,最大等效应力472 MPa,其最大工作应力已略大于强度极限,罐顶与罐壁连接处达到强度破坏。此外,该环向压应力还可能造成罐顶与罐壁连接处失稳破坏。

图4 抗压环截面环向应力图

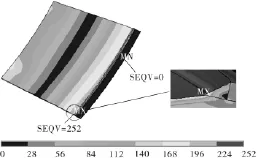

图5 边缘板等效应力图

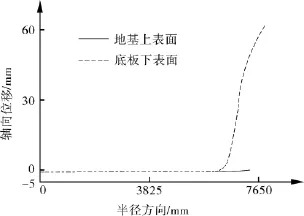

图6 罐底板轴向位移沿半径变化曲线

由图5可知,罐底处的最大等效应力252 MPa,发生在罐底与罐壁相连接的内侧大角焊缝处;从表1中的数据可知,除抗压环截面,储罐主要部件的工作应力均满足JB 4732的规定。但是由图6可知,此时储罐发生了提离,储罐提离半径6100 mm,最大提离量60.5 mm。

表1 基于GB 50341的储罐各部件应力及强度评价(顶板与壁板连接处失效)

(2)壁板与底板连接处失效

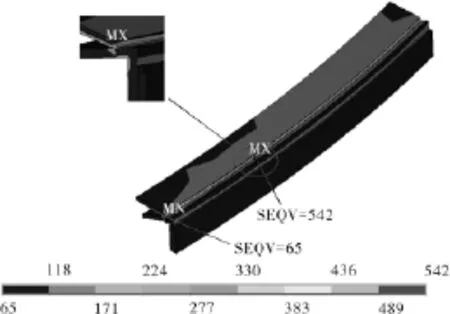

计算了工况2、工况4和工况6三种工况,即空罐、半罐、满罐工况下的应力。图7,8分别示出了在空罐工况下的抗压环及底板大脚焊缝的应力分布,各部件当量应力计算结果见表2。

由图7,8可知,抗压环截面最大等效应力542 MPa,其最大工作应力早已超出强度极限,罐顶与罐壁连接处已经发生强度破坏,此时罐底处的最大等效应力479 MPa,发生在罐底与罐壁相连接的内侧大角焊缝处,也已经发生破坏,但小于抗压环截面应力。从表2中的数据可知,当罐底发生强度破坏时,罐顶应力远远超出强度极限,因此罐顶应先于罐底破坏。

图7 抗压环截面等效应力图(底失效)

图8 边缘板等效应力图(底失效)

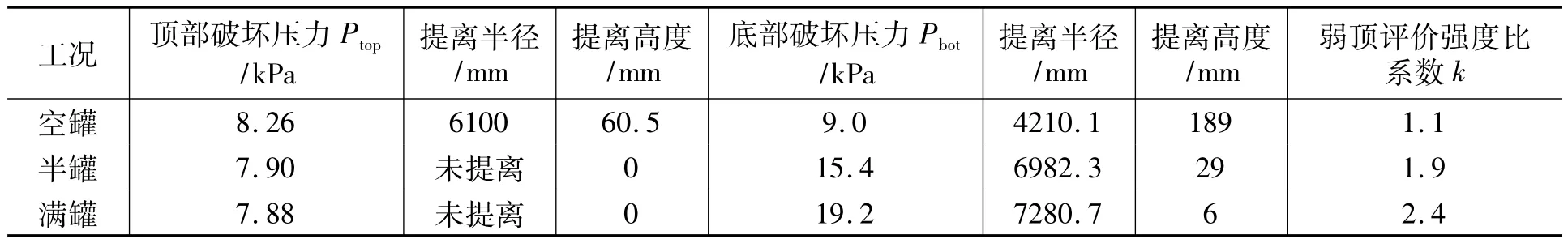

2.5 基于有限元分析的储罐弱顶评价

参照2.3节中的计算工况,将不同工况下,储罐的破坏压力和弱顶系数比列入表3。

从表3可以看出,储罐在空罐、半罐、满罐3种工作状态下,顶板与壁板连接处破坏压力有较小的下降趋势,但是罐底板与壁板连接处的破坏压力在明显增加;综合表1,2,在空罐工况下,储罐除了破坏位置,其余各部件均满足强度要求,但是此时储罐发生了提离,会对储罐造成破坏,此时弱顶评价强度系数为1.1(小于1.5);在半罐工况下,除了破坏位置,其余各部件均满足强度要求,且此时储罐并未发生提离,此时弱顶评价强度系数为1.9(小于2.0);在满罐工况下,除了破坏位置,其余各部件均满足强度要求,且此时储罐并未发生提离,此时弱顶评价强度系数为2.4(小于2.5);3种工况下,空罐储罐发生提离,半罐和满罐虽然储罐不发生提离,但弱顶评价系数均分别小于弱顶经验数值 2.0 和 2.5[10]。因此,该储罐不是弱顶结构。

表2 基于GB 50341的储罐各部件应力及强度评价(壁板与底板连接处失效)

表3 基于GB 50341的储罐弱顶结构评价

3 储罐弱顶影响因素分析及弱顶改进

为了使储罐为弱顶结构,可从GB 50341中有关弱顶要求的条件入手,通过改变条件(1),即改变焊角尺寸;改变条件(2),即改变罐顶坡度和条件(3)的抗压环截面积,使储罐满足弱顶结构。

3.1 不同焊角高度对储罐弱顶性能影响

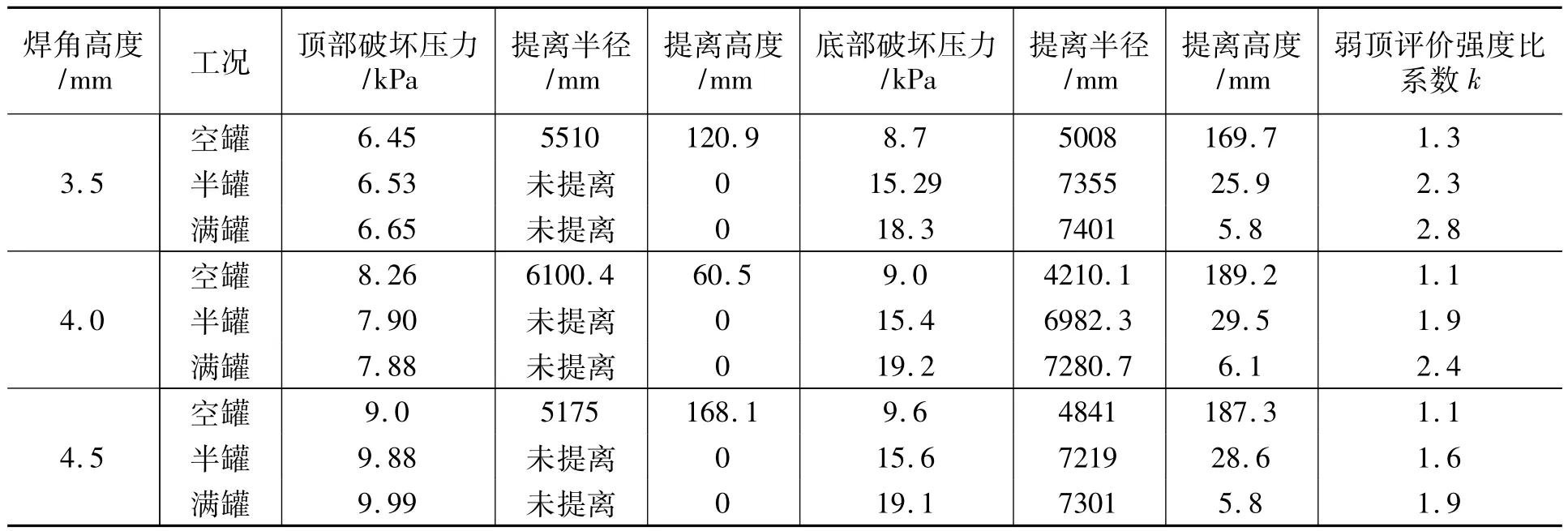

为了探讨罐顶与壁板连接处焊缝尺寸(焊缝高度)的影响,将顶板与壁板连接焊缝4.0 mm,改 变为3.5和4.5 mm,分析讨论结果见表4。

表4 基于GB 50341的储罐焊角高度变化弱顶结构评价

从表4可以看出,储罐在空罐、半罐、满罐3种工作状态下,随着焊角高度的增加,顶板与壁板连接处破坏压力逐渐增加,罐底板与壁板连接处的破坏压力基本不变;罐底提离现象在顶部破坏压力下只有空罐时发生,而当罐底破坏压力作用时均发生提离现象。弱顶评价强度系数在焊角高度为 3.5 mm,空罐时为 1.3,半罐时为 2.3,满罐时为2.8;而当焊角高度为4.5 mm,空罐时为1.1,半罐时为 1.6,满罐时为 1.9,因此,拱顶储罐可通过减小罐顶焊角高度来使其弱顶评价强度比系数增加,使其逐渐满足弱顶结构储罐。

3.2 不同罐顶坡度对储罐弱顶性能影响

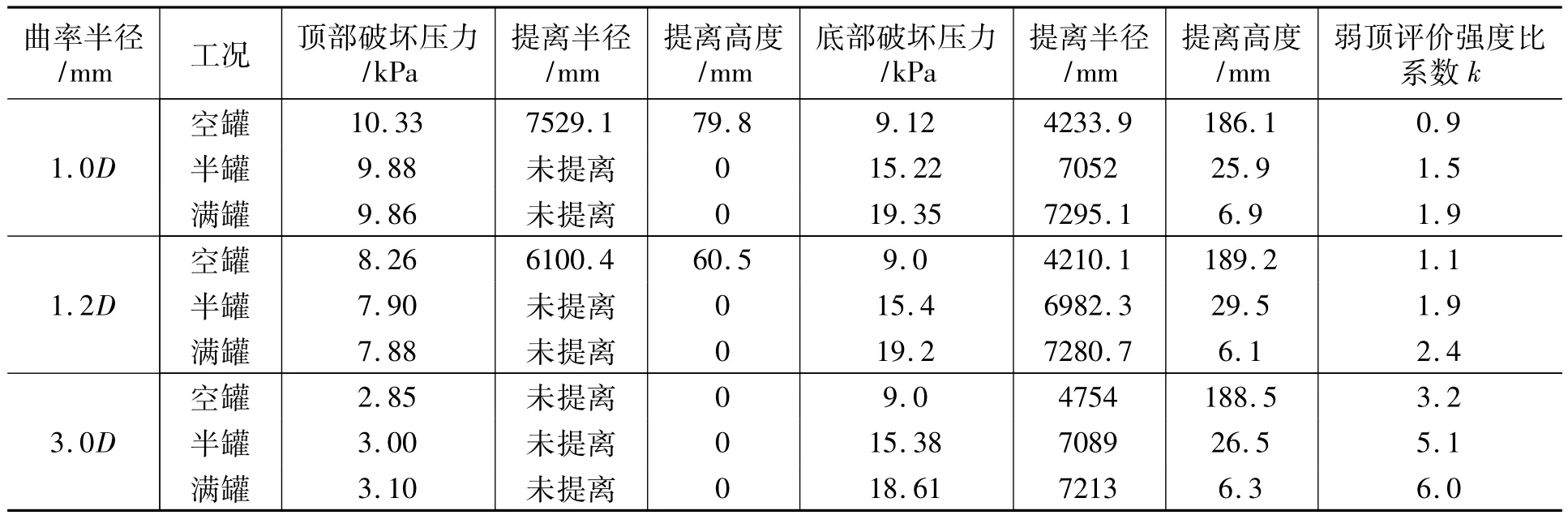

GB 50341中对弱顶要求坡度不大于1/6,但在本储罐设计中罐顶曲率半径最大为1.2D(D为储罐内直径,顶板与壁板连接坡度为1∶2),已经远远大于规定要求,若按标准进行设计,储罐不能满足弱顶要求。因此,为了探讨罐顶与壁板连接处起始角(坡度)的影响,将标准中曲率半径改变为1.0D 和 3.0D(坡度为 1∶6),分析讨论结果如表5所示。

表5 基于GB 50341的储罐曲率变化弱顶结构评价

从表5可以看出,储罐在空罐、半罐、满罐3种工作状态下,随着曲率半径的增加,顶板与壁板连接处破坏压力逐渐降低,罐底板与壁板连接处的破坏压力基本不变;在顶部破坏压力作用下,罐底提离现象仅在曲率半径为1.0D和1.2D空罐时发生,而当罐底破坏压力作用时均发生提离现象。将拱顶罐的罐顶坡度取为3.0D,即罐顶与罐壁连接处,罐顶板与水平面之间的夹角为9.46°,满足标准规定的弱连接的定义,此时,标准规定的有效截面积小于由公式(1)计算的有效截面积,满足GB 50341规定的弱连接的定义。弱顶评价强度系数在曲率半径为1.2D,空罐时为1.1,半罐时为1.9,满罐时为 2.4;而当曲率半径为 3.0D时,空罐时为 3.2,半罐时为5.1,满罐时为 6.0。因此,拱顶储罐通过增加曲率半径能够实现弱顶结构,但是罐顶的破坏压力和设计压力都要大幅度下降。

3.3 立式拱顶储罐弱顶结构改进

从3.1和3.2节中的计算结果可以看出,随着储罐焊角高度减小、罐顶曲率半径的增大,储罐的弱顶性能逐渐增强。但当减小储罐焊角高度时,虽能增加储罐的弱顶性能,却不能使储罐满足弱顶条件(2)和条件(3)要求。当储罐曲率半径为3.0D时,标准规定的有效截面积小于由式(1)计算的有效截面积,满足标准规定的弱连接的定义。此时,本次设计满足GB 50341中对于弱连接的定义。

4 结论

(1)根据GB 50341设计的3×103m3立式拱顶储罐,由于罐顶板坡度和有效截面积不满足标准规定的弱连接定义,所以根据标准判断其不是弱顶结构。

(2)建立了3×103m3立式拱顶储罐的有限元模型,考虑了顶板与角钢连接焊缝,壁板连接焊缝及大脚焊缝对储罐应力分布的影响,通过建立顶板与肋条的接触及底板与地基的接触,模拟了储罐的受力状态,真实反映了储罐的受力状态和应力分布。通过不同工况的有限元分析,得到储罐在空罐工况下发生了提离,在半罐和满罐工况下虽未发生提离,但不满足弱顶结构要求。

(3)随着储罐顶板与角钢焊角高度减小,储罐的承载能力逐渐降低,储罐的弱顶评价强度比系数逐渐增大,储罐结构逐渐趋于弱顶;随着储罐罐顶曲率半径增加,储罐承载能力迅速降低,储罐的弱顶评价强度比系数逐渐增大。储罐在空罐、半罐和满罐时均未发生提离,满足弱顶要求。

(4)根据GB 50341设计的3×103m3立式拱顶储罐不是弱顶结构,是由于标准中限制了拱顶储罐罐顶的曲率半径,可以人为地改变拱顶储罐的罐顶曲率半径,使其符合标准弱连接的定义。经有限元不同工况的强度分析,可以得到改变参数后的拱顶储罐在三种工况下都符合弱顶结构要求。但改造后储罐的承压能力远远小于改造前储罐的承压能力。

[1]Martin Prager.Investigation of Frangibility of Geodesic Dome Roofs Used in Above Ground Storage Tanks[J].Welding Research Council Progress Reports,2005,60(3):3-37.

[2]Morgenegg E.New Design Rules for Frangible Roof Tanks[J].Hydrocarbon Processing,1978,57(8):11-14.

[3]孙正国.储油罐顶对壳的弱连接结构[J].油气储运,1991,10(1):1 -5.

[4]陈志平,傅强,沈建民,等.基于弹性基础的大型石油储罐结构优化分析[J].压力容器,2003,20(8):16-19.

[5]尹晔昕,薛明德.拱顶储罐承压圈型式与承载能力关系[J].压力容器,2002,19(10):25 -29.

[6]黄晓明.浅谈大型储罐的“最后一道安全防线”——弱顶结构[J].劳动保护科学技术,1999,19(3):51-53.

[7]傅强,陈志平,郑津洋.弹性基础上大型石油储罐的应力分析[J].化工机械,2002,29(4):210 -213.

[8]GB 50341—2003,立式圆筒形钢制焊接油罐设计规范[S].

[9]JB 4732—1995,钢制压力容器分析设计标准[S].

[10]API PUBL 937-A—2005,Study to Establish Relations for the Relative Strength of API 650 Cone Roof Roof- to - Shell and Shell- to - Bottom Joints[S].