哈氏合金B-3等离子弧焊接及盐酸法(加压)晶间腐蚀试验

2011-07-25郑世平

杨 峰,郑世平

(南京斯迈柯特种金属装备股份有限公司,江苏南京 211102)

0 引言

现代化工技术发展,促使生产装置日趋大型化、连续化和高效化,带动了节能减排、防治污染措施不断加强,设备耐蚀等级有效提高,新材料、新技术广泛应用。哈氏合金B-3作为性能优良的镍钼合金,因具有较高比例钼含量而表现超强的耐蚀特性,其不仅在常压下对于各种浓度和各种温度的盐酸具有极好的抵抗能力,而且在不充气的非氧化性硫酸、各种浓度磷酸、高温醋酸、甲酸,以及氯化氢气体和卤族催化剂中均表现出优良的耐均匀性腐蚀和抗应力腐蚀性能。该合金更多被用于苛刻的化工过程,如羰基合成醋酸(HAC)、卤化丁基橡胶(HIIR)、聚氨酯原料(BOD,PTMEG)以及乙苯烷基化生产等具有强腐蚀介质环境中。

1 材料特性

作为B系列合金的新品种,哈氏合金B-3(UNS N10675)相对早期应用的B-2合金,在化学成分上进行了调整,提高了热稳定性和应力腐蚀抗力,同时改善了材料的热加工性能[1-2]。

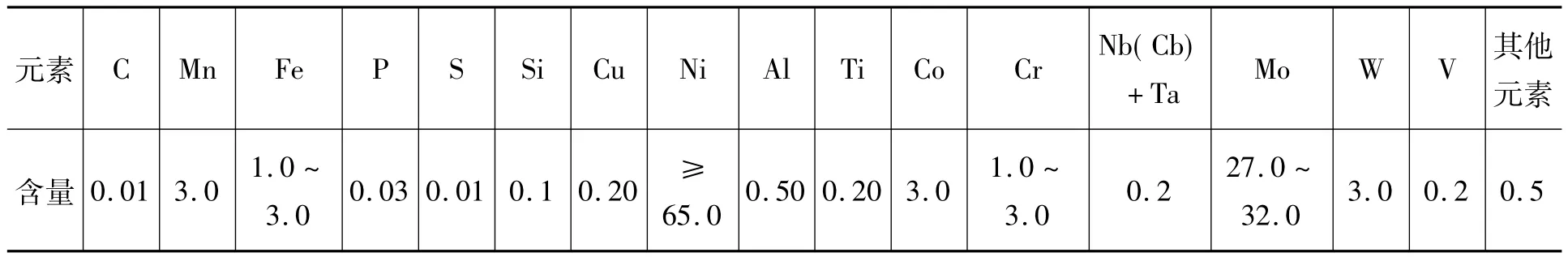

1.1 化学成分

哈氏合金B-3材料的化学成分如下[3]:

Ni:≥65.0%;C:≤0.01%;Co:≤3.0%;Cr:1.0% ~ 3.0%;Mo:27.0% ~ 32.0%;Cu:≤0.20%;Fe:1.0% ~ 3.0%;Si:≤0.10%;Mn:≤3.0%;Al:≤0.50%;S:≤0.010%;P:≤0.030%;W:≤3.0%;Ti:≤0.20%;Nb:≤0.20%;Ta:≤0.20%;V:≤0.20%;Zr:≤0.10%;Ni+Mo:94.0% ~98.0%。

1.2 物理性能

哈氏合金B-3材料的力学与物理性能如表1所示。

表1 哈氏合金B-3(N10675)材料的物理性能

2 焊接特性

(1)哈氏合金B-3熔点高,导热性差,热膨胀系数小。同时材料含镍量高并且合金成分多,焊接过程中液态金属流动性较差,容易产生裂纹、未熔合、气孔等各种缺陷。此外,金属镍与硫、磷及NiO等杂质易形成低熔点共晶,在晶粒凝固收缩应力和焊接应力作用下造成拉裂,产生热裂纹。所以,焊接前必须去除材料表面的氧化皮、水分、有机物以及含硫或含铅物质,避免焊接接头产生脆性[4]。

(2)哈氏合金B-3平均钼含量为29.5%,钼在1300℃的镍中的极限溶解度约为35%,在600℃时溶解度仅约20%,钼只有最大限度溶入镍基体中并以固溶态存在,才能充分提高合金的耐蚀能力。然而在焊接过程中,液态金属凝固冷却时,随着温度降低,钼的溶解度也逐渐下降,碳在基体中的室温溶解度也很低(如低于0.01%),如果工艺控制不当,导致焊接线能量过大或层间温度过高,过饱和的钼则有可能在不同温度区间内,从固溶基体中以碳化物 (MonC)或金属间相(β相、γ相等)的形式沿晶界析出,致使晶界贫钼引起晶间腐蚀敏感。因此,焊接过程必须充分重视并采取必要措施,严格控制线能量和层间温度。

(3)哈氏合金B-3固液相温度间距小,流动性偏低,熔深相对较浅,为保证焊接接头质量,采用常规方法焊接时坡口角度宜适当加大,根部钝边则略减小[5]。

(4)哈氏合金B-3焊接过程中,液态金属在高温状态下能够与足够的氧反应生成 NiO,而冷却过程又易与溶入金属中的碳、氢反应,促使镍被还原生成一氧化碳和水蒸气,结晶时,气体未能及时逸出而形成气孔。因此,焊接过程必须对焊枪、尾随拖罩和背保护罩进行通气,使焊接接头温度高于200℃以上时始终处于惰性气体保护之下。

3 等离子弧焊(PAW)简介[6-7]

等离子弧是离子弧气被电离产生高温离子化气体,经过水冷喷嘴机械压缩,从喷嘴中心小孔穿出形成的一种高能量电弧。

等离子弧能量密度一般可达100~1000 kW/cm2,高于自由电弧能量密度(<100 kW/cm2);同样,等离子弧温度达18000~24000 K,也高出自由电弧(500~800 K)很多。

等离子弧焊接具有以下优点:熔透能力强,板厚≤8 mm无需开坡口,大大减少了焊前准备时间;电弧能量集中,焊接热影响区窄,焊接变形量较小,焊后表面无需再处理;焊接速度快,等离子弧焊接速度是手工氩弧焊的5~8倍,工作效率高,劳动强度低;生产重复性好,电极缩在喷嘴内,不易污染或烧损,使用寿命长;弧柱刚性大,利用“小孔效应”,可实现稳定的单面焊双面成型;焊接缺陷少,可焊材料多,焊缝质量好;自动化程度高,操作可控性与调节性强;综合成本相对较低。

4 焊接设备及工艺

4.1 焊接设备

文中所述试验设备采用法国SAF公司PAW+TIG自动焊接装置,其结构主要包括焊接电源、等离子枪、保护拖罩、制冷系统和气路系统等部件。配置下降外特性的直流电源,电极为正极;数字化逆变电源,控制精度高,性能稳定;喷嘴规格和型式可根据不同材料及板厚进行选择;该装置还具备弧长自动跟踪和视频监控等多种功能。

4.2 焊接工艺要点

(1)确定试板尺寸为400 mm×150 mm×8 mm两块(另加引弧板),无需加工坡口,利用等离子弧具有的“小孔效应”自熔打底,单面焊双面成型,再进行填丝盖面。

(2)哈氏合金B-3原材料表面通常存在NiO等高熔点氧化膜(熔点2100℃),除此之外,焊接过程中镍易与硫、磷等杂质元素共晶生成脆性化合物。为避免产生夹渣或裂纹等缺陷,施焊前必须对坡口两侧各50 mm区域进行机械清理,去除表面氧化膜,然后再用丙酮擦洗焊口及焊丝以消除污染。

(3)焊口组对精度对等离子弧焊质量十分关键,要求间隙均匀,不得过大、过小或存在错边。固定焊点需保持与母材基本平齐,焊点过高则可能导致出现未焊透或背面熔合不良。为防止焊口内侧氧化,点固焊时,背面也需进行通气保护。

(4)焊接离子气采用95%Ar+5%H2混合气体。加入5%的氢气是为了防止合金元素过度烧损造成焊缝成型不良,同时也是为了增强电弧能量密度。焊接尾随拖罩和背保护罩则通入纯度≥99.99%,露点≤-50℃的氩气,焊接时提前送气,滞后关气,以获得良好的保护效果。

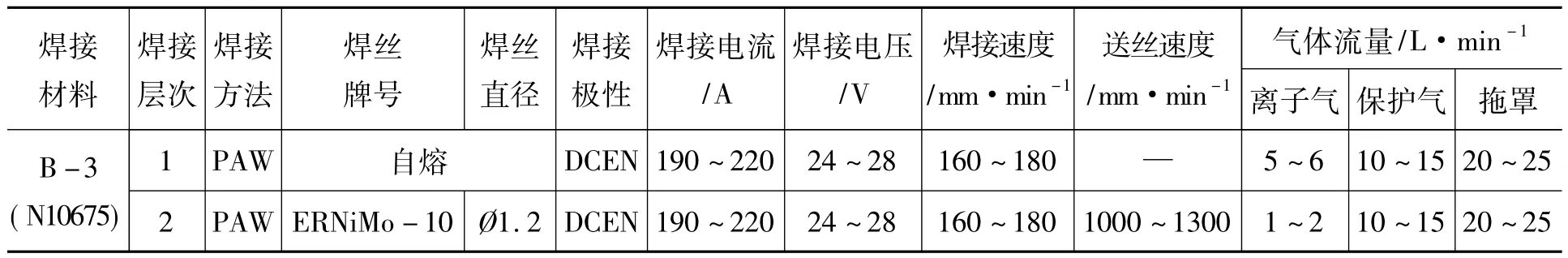

(5)等离子弧焊属于机械化焊接,盘丝自动送给。要求焊丝盘整,不得打结、明显折弯或受到污染。焊丝牌号为 ERNiMo-10,质量应符合ASME SFA -5.14 标准,其化学成分见表 2[8]。

表2 ERNiMo-10焊丝化学成分 %

4.3 焊接工艺参数

等离子弧焊采用直径为3.2 mm的铈钨型电极,喷嘴直径4.0 mm,具体焊接工艺参数如表3所示。

表3 哈氏合金B-3等离子焊弧工艺参数

5 试验及结果

5.1 无损检测

对试板进行外观目测检查,表面无裂纹、气孔、咬边等缺陷,焊接接头及热影响区表面呈银色,焊缝余高≤1.5 mm,面宽12 mm,背宽约3 mm,焊波细致均匀,外观质量符合要求。

按照JB/T 4730.2和JB/T 4730.5对焊接接头进行100% 射线和渗透检测,评定结果均为Ⅰ级。

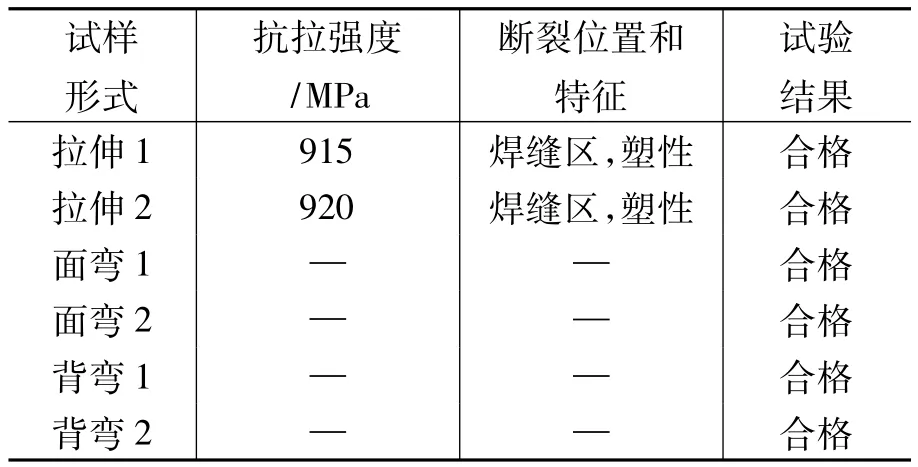

5.2 力学性能试验

按照JB/T 4756附录B,制备力学性能试样并做试验,试验数据见表 4[9]。

表4 焊接接头力学性能试验数据(室温)

5.3 晶间腐蚀试验

哈氏合金B-3的耐蚀性能不仅取决于它的化学成分,还受到包括焊接在内的热加工控制过程影响。如果焊接工艺控制不当,输入线能量过大或层间温度过高,既可能造成焊接接头包括热影响区晶粒增大,也可能引起晶界区域贫钼而导致晶间腐蚀敏感。通常哈氏合金B-3焊接或热处理后要求进行晶间腐蚀试验,正是为了检验工件热加工后的耐蚀性能是否合格。

由于哈氏合金B-3对盐酸腐蚀抗力优良,采用“20% 盐酸法(常压)”并按照ISO 9400或GB/T 15260检验其晶间腐蚀敏感性能力较弱,因此选择比“盐酸法(常压)”更严格的“20% 盐酸法(加压)”工程规范,对哈氏合金B-3等离子弧焊接接头进行晶间腐蚀敏感性试验。

(1)采用冷切割方式截取焊接接头,制备40 mm×30 mm腐蚀试样2件,磨样并编号;

(2)将制备合格的试样放入承压试验装置内,加入质量分数20%的盐酸,浸没试样后封盖;

(3)设定试验参数:试验温度149℃,试验时间100 h;

(4)试验装置加热到设定试验温度后开始计时,试样处于承压浸蚀状态,达到试验时间后取出试样;

(5)对腐蚀后试样的纵向截面进行研磨抛光并用“王水”涂蚀;

(6)按照JB/T 4756附录D要求,采用金相观察测定晶间腐蚀深度的方法,分别对试样的焊接接头熔合线和热影响区进行观察和测量评定;

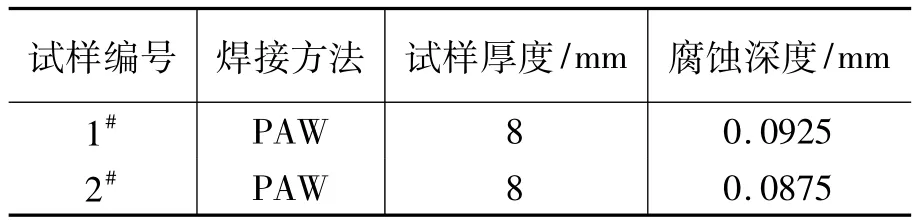

(7)将试样放大500倍进行金相观察,未见晶粒边界有连续的析出沉淀。测定部位晶间腐蚀深度<0.175 mm,为合格指标。

哈氏合金 B-3等离子弧焊腐蚀试样经“20% 盐酸法(加压)”试验后显示的晶间腐蚀形态见图1,2;焊接接头熔合线和热影响区的晶间腐蚀深度测定值见表5。

图1 熔合线显微组织

图2 热影响区显微组织

表5 焊接接头熔合线和热影响区的晶间腐蚀深度测定

6 结论

通过对哈氏合金B-3等离子弧焊接及20%盐酸法(加压)晶间腐蚀试验过程和试验结果分析,可以得出以下结论:

(1)采用等离子弧焊方法进行哈氏合金B-3焊接,可获得良好的外观成形质量、综合力学性能和表面焊缝耐晶间腐蚀性能;

(2)由于中温区热稳定性不足,哈氏合金B-3焊接接头易产生因贫钼而导致的晶间腐蚀敏感性,严格控制线能量和层间温度是焊接工艺制定与贯彻的关键;

(3)采用“20%盐酸法(加压)”检验哈氏合金B-3在还原性介质中的晶间腐蚀敏感性更严格,必要时,经设计单位和制造厂商定,可作为该材料焊接工艺的重要评定方法。

[1]陈建俊.哈氏B-3镍钼合金的特性和容器制造工艺特点[J].压力容器,2004,21(11):32 -35.

[2]王平,李宇.哈氏B-3合金大型压力容器的研制[J].压力容器,2007,24(11):29 -33.

[3]ASME锅炉与压力容器规范,第Ⅱ卷B篇,非铁基材料[S].2010.

[4]李平.哈氏合金B3(N10675)板材焊接工艺评定[J].中国化工装备,2010,(1):23 -26.

[5]于世行,郝丁华.镍基耐蚀合金焊接工艺[J].石油化工应用,2008,27(3):87 -89.

[6]杨怀文.等离子焊(PAW)简介[J].现代焊接,2004,29(5):49-50.

[7]吴磊,葛新生,张海波,等.应用等离子弧技术焊接特种材料的试验研究[J].压力容器,2009,26(8):15-18.

[8]ASME锅炉与压力容器规范,第Ⅱ卷C篇,焊条、焊丝及填充金属[S].2010.

[9]JB/T 4756—2006,镍及镍合金制压力容器[S].