管壳式废热锅炉薄管板的热应力分析

2011-07-25叶增荣

叶增荣

(南京金凌石化工程设计有限公司,江苏南京 210033)

0 引言

废热锅炉是硫磺回收装置中的关键设备之一,通过废热锅炉不但可以对高温工艺气体进行冷却,同时又可以回收高温气体的热能产生蒸汽。管板是废热锅炉重要的承压元件之一,也是在使用过程中容易损坏的重要元件。特别是高温工艺气入口端管板,既要承受高压,又要经受高温介质的作用,工作条件非常苛刻[1]。废热锅炉管板在高温高压,特别在高温载荷的工况条件下,管板会受到很大的热应力。文中选择某台硫磺回收装置中的管壳式废热锅炉,对含有管板及管头高温热防护结构的热端管板及不含高温热防护结构的冷端管板进行了比较精确的热应力分析。

1 结构与参数

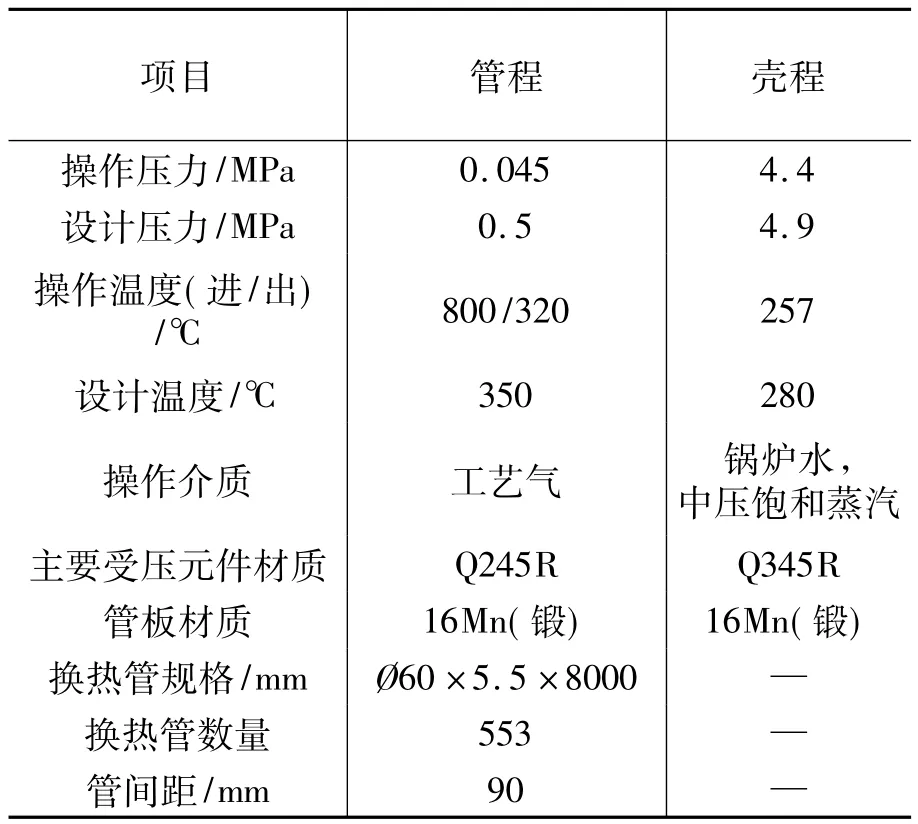

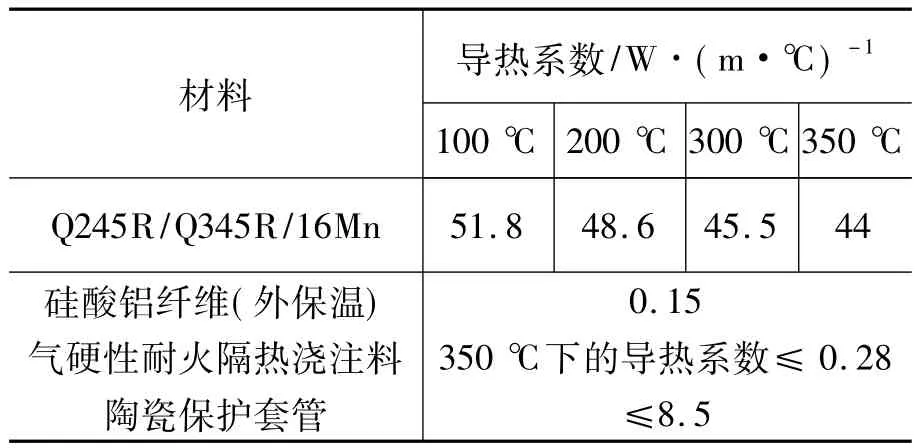

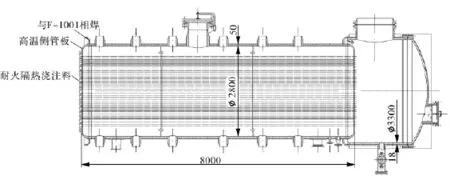

该废热锅炉基本设计参数见表1,材料导热系数见表2。废热锅炉管板采用薄管板结构,管板与筒体通过圆弧过渡结构形式连接,目的在于缓和结构不连续区的应力集中[2]。废热锅炉及管板结构尺寸见图1,2。

表1 基本设计参数

表2 材料导热系数

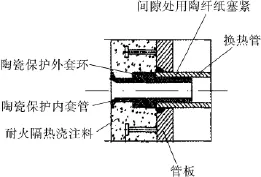

该废热锅炉工艺气进口温度800℃,出口温度320℃,为避免高温过程气对高温管板的冲刷,在高温管板管程侧表面浇注100 mm厚耐高温的气硬性耐火隔热浇注料。在换热管管头处设置了陶瓷材料的保护内套管,保护套管插入换热管内100 mm。换热管内壁和保护套管外壁之间填塞高铝型耐火陶瓷纤维纸,以确保高温气流不会与管板或靠近管板端的换热管接触。由于高温的陶套管与相对低温的管头接触,容易造成陶瓷套管碎裂,在耐火浇注料与换热管管头之间又增加了陶瓷保护外套环,起缓冲作用[1,3],见图 3。

图1 废热锅炉结构示意

图2 管板结构尺寸示意

2 计算工况

图3 管板及管头高温保护结构示意

选择废热锅炉热端管板及冷端管板,按温差载荷单独作用、壳程压力和温差载荷同时作用、管程压力和温差载荷同时作用以及管、壳程压力和温差载荷同时作用等4种工况进行计算。

3 有限元模型

3.1 有限元模型的建立[2,4-6]

根据废热锅炉结构的特点,有限元模型做如下简化:(1)根据结构对称性及承载特性,有限元模型取该废热锅炉周向的1/4,筒体与换热管长度取壳程总长度的1/2;(2)假设管板与换热管为全焊透结构,单元是相互连接的,不考虑接触关系;(3)假设陶瓷保护内套管与换热管之间不存在间隙;(4)应力计算时不考虑高温热防护结构与废热锅炉承压元件间变形不一致问题。

本次分析共建立两种有限元模型:

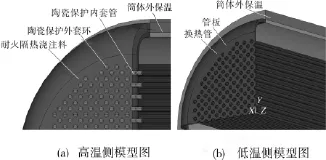

(1)高温侧模型:除包括热端管板、换热管、壳程筒体、筒体外保温外,还包括管板及管头高温热防护结构(耐火隔热浇注料、陶瓷保护内套管、陶瓷保护外套环),见图4(a)。

图4 高温侧及低温侧模型图

(2)低温侧模型:包括冷端管板、换热管、壳程筒体、筒体外保温,见图4(b)。

3.2 单元的选取

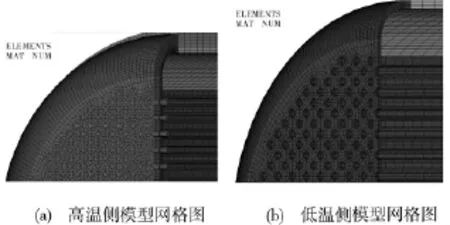

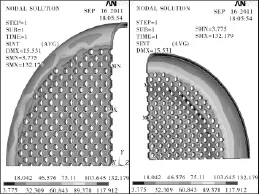

两种模型温度场分析都采用的是8节点六面体热分析单元Solid 70,热应力场分析都采用的是8节点六面体结构分析单元Solid 45。高温侧及低温侧模型网格划分见图5。

图5 高温侧及低温侧模型网格图

3.3 边界条件[7-10]

3.3.1 温度场边界条件

(1)高温侧模型

在管程侧耐火隔热浇注料表面施加对流传热系数72 W/(m2·℃)及温度800℃;在陶瓷保护内套管的内表面及换热管伸出陶瓷保护内套管的内表面施加对流传热系数72 W/(m2·℃),管内温度假定从进口至出口温度均匀下降,按函数关系式T=(800-0.06xZ)℃在换热管内表面施加,其中0.06为温度均匀下降的斜率;在壳程壳体内表面,壳程侧管板表面施加对流传热系数1733 W/(m2·℃)及温度257℃;由于壳程内锅炉水受热沸腾变为中压饱和蒸汽是有相变的传热过程,这类传热过程的特点是相变流体要吸收大量的潜热,但流体温度不发生变化,此外液体沸腾产生的气泡在传热壁面不断增大、脱离和形成搅动,可以加快壁面的传热速率,因此传热膜系数比没有相变时大大增加,取换热管沿壳程方向伸出管板部分的外表面施加对流传热系数12287 W/(m2·℃)及温度257℃;壳程壳体保温层外表面施加对流传热系数10 W/(m2·℃)及温度20℃。

(2)低温侧废热锅炉

在管程侧管板表面施加对流传热系数72 W/(m2·℃)及温度320℃;在换热管内表面施加对流传热系数72 W/(m2·℃),温度按T=(320+0.06xZ)℃在换热管内表面施加;在壳体内表面,壳程侧管板表面施加对流传热系数1733 W/(m2·℃)及温度257℃;换热管沿壳程方向伸出管板部分的外表面施加对流传热系数12287 W/(m2·℃)及温度257℃;壳体保温层外表面施加对流传热系数10 W/(m2·℃)及温度20℃。

3.3.2 应力场边界条件

两种模型根据工况分别在管程侧管板表面、换热管内表面施加压力0.5 MPa;壳程侧管板表面、换热管沿壳程方向伸出管板的外表面、壳程筒体内表面施加压力4.9 MPa;同时将热分析所得到的节点温度作为体积载荷施加到对应节点上。

3.3.3 对称边界条件

两种模型均在壳程筒体端面和换热管端面约束Z向(沿换热管长度方向)位移;在结构的XOZ和YOZ面加上对称边界条件,即这些面上的法向位移为零。

4 分析结果

4.1 工况一(温差载荷作用工况)

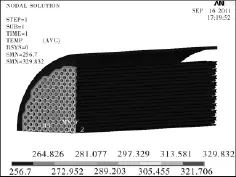

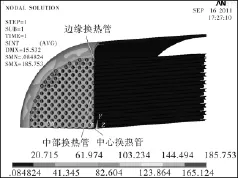

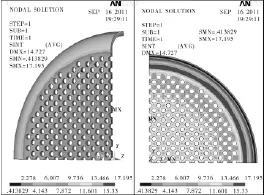

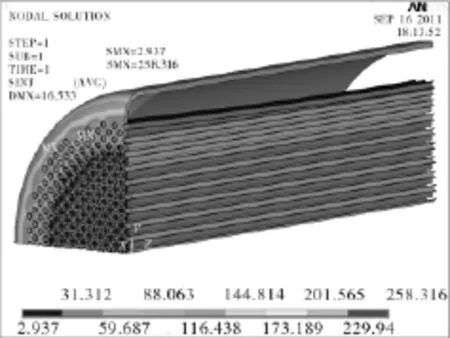

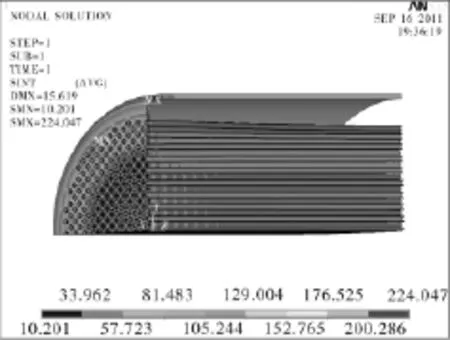

高温侧模型温度场云图见图6,7,应力分布云图见图8,9;低温侧模型温度场云图见图10,应力分布云图见图11,12。

图6 高温侧模型温度场云图

图7 除去保温层后的温度场云图

图8 高温侧模型应力分布云图

图9 热端管板应力分布云图

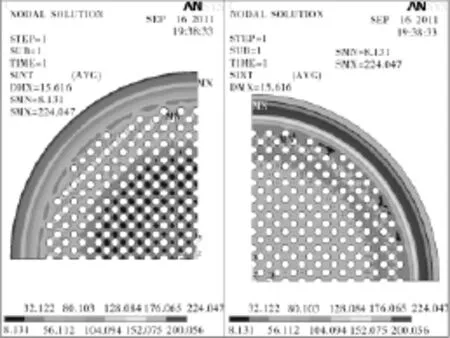

图10 低温侧模型温度场云图

图11 低温侧模型应力分布云图

图12 冷端管板应力分布云图

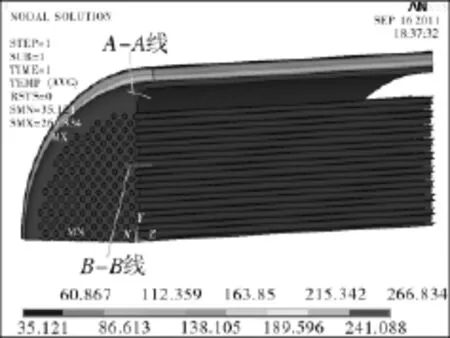

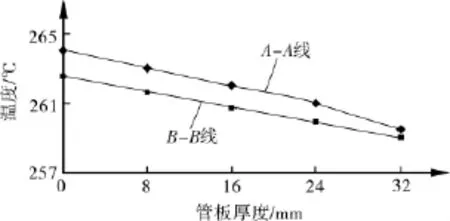

温差载荷单独作用工况下,高温侧模型沿隔热浇注料及管板厚度方向温度变化曲线见图13;低温侧模型沿管板厚度方向温度变化曲线见图14。图中A-A线表示管板圆弧过渡区沿厚度方向的温度梯度变化;B-B线表示管板布管区孔桥处沿厚度方向的温度梯度变化。由图13可知,耐火隔热浇注料对轴向传热有明显的热阻作用,减缓了管板两侧过大的温差。在管子进口端插入的一段陶瓷保护内套管,也使高温过程气直接进入浸泡在汽水混合物的管子内,极大地降低了管头及管板的温度。由图14可知,低温侧模型温度梯度线较为平缓,说明由于管板的厚度不大,沿着管板厚度方向传热良好。

图13 热端管板(包括隔热浇注料)沿厚度方向温度变化曲线

图14 冷端管板沿厚度方向温度变化曲线

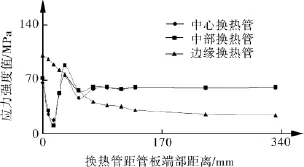

热端管板上的应力最大值发生在近中心处管板与换热管连接接头处,此外,在管板边缘圆弧过渡区转角内外表面的应力值也较高,布管区边缘的换热管越接近管板圆弧过渡区,相应转角部位的应力值明显增大。如图15所示,取布管区中心、布管区中部及布管区边缘的3根换热管为例,研究换热管外壁面应力分布发现:在与管板连接区域附近,换热管应力出现较大变化,而沿轴向方向远离与管板连接的区域,换热管应力分布均匀,变化缓慢;此外,在管头处并不是所有管子的应力分布都相同,而是管板中心及近中心位置的换热管应力高,布管区边缘处换热管应力低。

图15 热端换热管外壁应力沿轴向分布曲线

冷端管板上的应力最大值发生在管板边缘圆弧过渡区转角处内表面,由计算结果知,低温侧温差应力并没有在冷端管板上产生较高的热应力。

4.2 工况二(壳程压力和温差载荷同时作用工况)

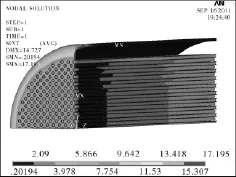

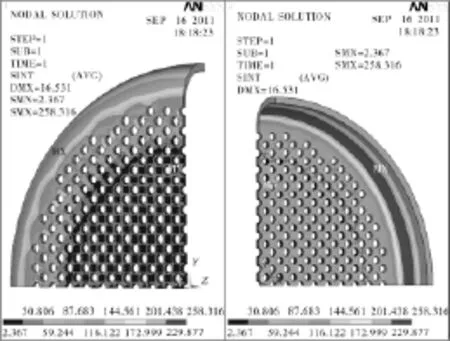

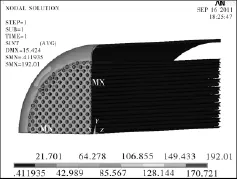

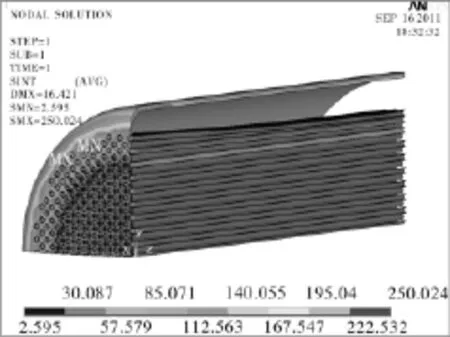

高温侧模型应力分布云图见图16,17;低温侧模型应力分布云图见图18,19。

图16 工况二高温侧模型应力分布云图

图17 工况二热端管板应力分布云图

图18 工况二低温侧模型应力分布云图

图19 工况二冷端管板应力分布云图

在温差载荷和壳程压力共同作用的工况下,冷、热端两块管板上的应力最大值均发生在管板边缘圆弧过渡区转角内表面上。在与管板连接区域附近,换热管应力出现较大变化,而沿轴向方向远离管板的区域,换热管应力分布均匀,变化缓慢;此外,管头处换热管的应力变化为中心及近中心处应力值低,边缘处换热管应力高,见图20。

图20 热端换热管外壁应力沿轴向分布曲线

4.3 工况三(管程压力和温差载荷同时作用工况)

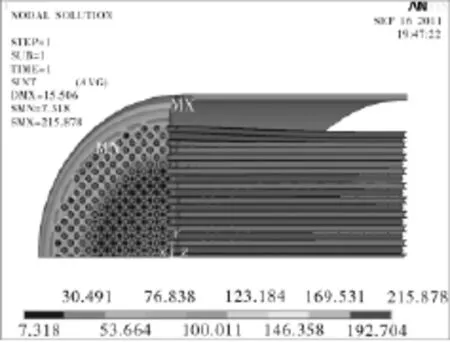

高温侧模型应力分布云图见图21,22;低温侧模型应力分布云图见图23,24。

图21 工况三高温侧模型应力分布云图

图22 工况三热端管板应力分布云图

在温差载荷和管程压力共同作用的工况下,由于管程压力值很小,冷、热端两块管板上的应力分布与温差载荷单独作用的工况相似。

图23 工况三低温侧模型应力分布云图

图24 工况三冷端管板应力分布云图

4.4 工况四(管、壳程压力和温差载荷同时作用工况)

高温侧模型应力分布云图见图25,26;低温侧模型应力分布云图见图27,28。

图25 工况四高温侧模型应力分布云图

图26 工况四热端管板应力分布云图

图27 工况四低温侧模型应力分布云图

图28 工况四冷端管板应力分布云图

在温差载荷和管、壳程压力共同作用的工况下,由于管程压力值很小,冷、热端两块管板上的应力分布与在温差载荷和壳程压力共同作用的工况相似。

由表3知,在以上4种计算工况中,冷、热端两块管板应力最大的工况均为温差载荷与壳程压力同时作用的工况二。此外,由4种工况的对比可知,热端管板受温差载荷产生的热应力影响较大,冷端管板受温差载荷产生的热应力影响很小。

表3 4种工况下高、低温管板应力强度最大值比较

5 讨论

(1)对于承受较大温差应力的管壳式废热锅炉薄管板,增加管板的转角半径R值,可以部分地补偿换热管管束与壳体因温差变形不一致而产生的热应力,但是转角半径R值加大,要么减少布管区范围,要么加大壳体直径,设计时有一定的局限性。而采用管板及管头高温热防护结构相比之下更为重要,其改善管板热应力的作用非常显著。

(2)对比管壳式废热锅炉薄管板在4种工况下的计算结果可以发现,管板上由温差载荷引起的热应力不应忽视。实际设计时应对废热锅炉薄管板进行详细的热应力分析。

(3)应力分析的结果显示:当布管区边缘某一根或某几根换热管靠近管板边缘圆弧过渡区转角时,相应部位转角处的应力强度值越大。换热器布管时应尽量均匀布管,避免单根换热管过于接近管板边缘圆弧过渡区,引起管板转角处应力强度值增大。

(4)对管板进行应力评定时,应根据计算工况的不同,选择管板边缘圆弧过渡区转角处或布管区换热管与管板连接接头处作为评定的关键部位。

[1]郝忠义.10×104t/a硫磺回收装置废热锅炉设计[J].石油化工设备,2007,36(3):34 -37.

[2]常平江,洪瑛,经树栋.废热锅炉薄管板的三维机械应力分析[J].化工设备与管道,2008,45(3):10 -13.

[3]刘宇.锆刚玉在高温侧管板热防护上的应用[J].石油化工设备,2000,29(3):50 -51.

[4]李云福,陶昌勤,陈合亮,等.新型废热锅炉的设计[J].压力容器,2009,26(5):18 -21.

[5]余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2006.

[6]张红才.第一废热锅炉管板强度的有限元分析[J].压力容器,2004,21(3):22 -24,50.

[7]杨宏悦,蔡纪宁,张秋翔,等.大型固定管板式换热器管板稳态温度场及热应力场分析[J].化工设备与管道,2006,43(1):16 -20.

[8]杨宏悦.大型固定管板式换热器管板的有限元分析[D].北京:北京化工大学,2006.

[9]修维红,李永泰,李云福,等.薄管板结构废热锅炉有限元分析[J].化工设备与管道,2011,48(4):1 -5.

[10]刘敏珊,李亚楠,董其伍.新型废热锅炉高低温管板应力数值分析[J].压力容器,2007,24(11):25-28,8.