轴承沟道超精研加工中的原理性沟形误差

2011-07-23高作斌郭章计马伟

高作斌,郭章计,马伟

(1.西北工业大学 机电学院,西安 710072;2.河南科技大学 机电工程学院,河南 洛阳 471003)

球轴承套圈沟道的沟形误差会影响沟道与钢球的密合程度,进而影响轴承工作性能,所以需要在沟道加工中严格控制。油石超精研广泛应用于沟道的精密加工,其主要作用是提高沟道的表面质量。生产中该工序会破坏前工序的磨削沟形,但由于超精研属于微量加工,往往忽视其对沟形的影响。在精密轴承加工中,为了更好地控制沟形误差,有必要深入分析超精研对沟形的影响,以便采取有针对性的控制措施。

在超精研加工引起沟形误差的因素中,油石摆动中心与沟道圆弧中心不重合误差属于机床调整误差,其控制方法是明确的,即通过比较精密的测量和调整机构,提高机床该项调整精度。然而,在沟道超精研加工中,即使上述机床调整误差为零,仍存在原理性误差,这种误差是由超精研加工方式和油石的磨损特性所决定的。下文以内圈沟道超精研为例,探讨这种原理性误差的形成机制,并定性分析一些工艺参数和因素对这种误差的影响。

1 内圈沟道超精研加工方式

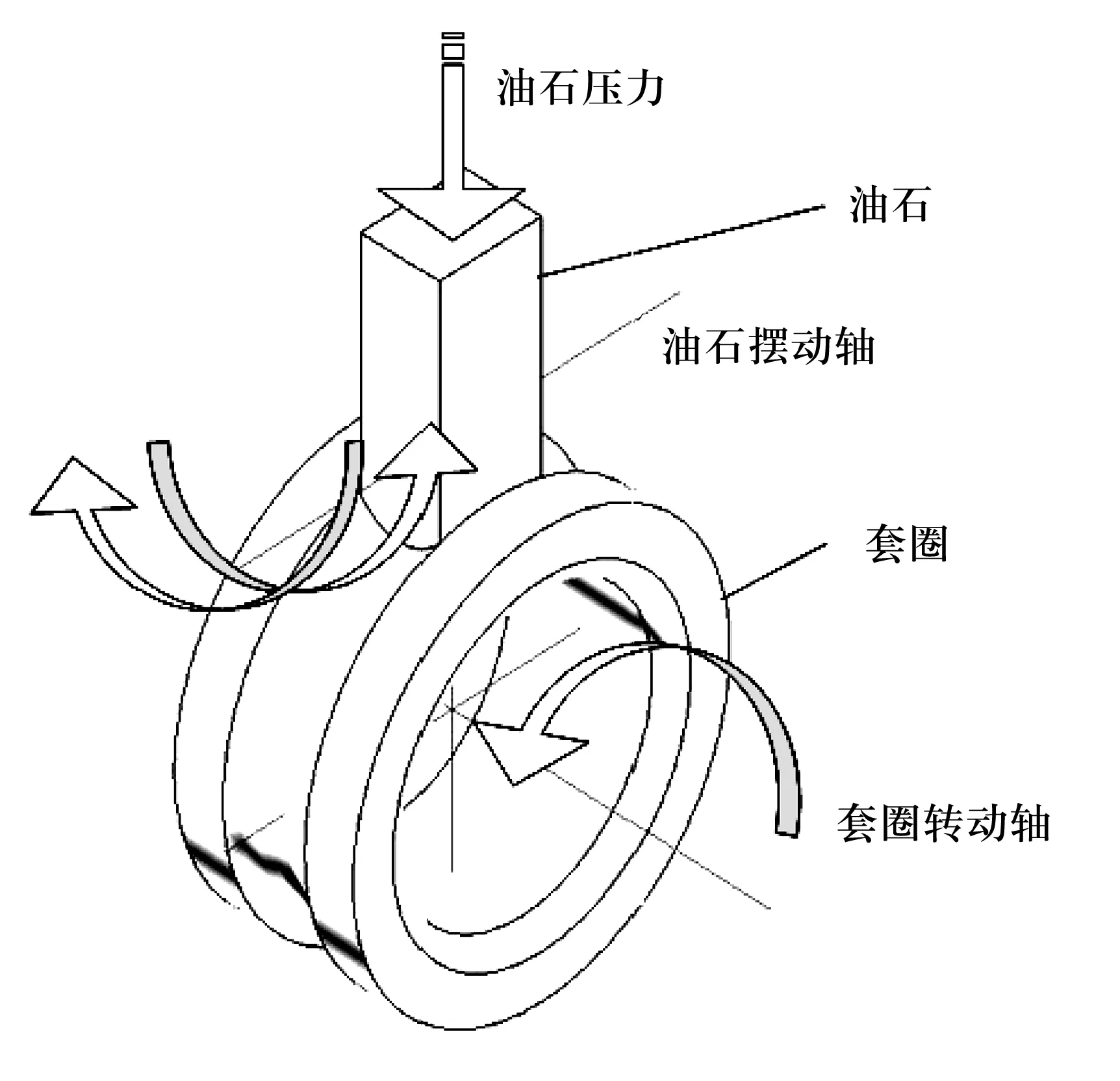

内圈沟道超精研加工中,套圈和油石的位置关系及运动方式如图1所示。套圈作旋转运动,油石以一定压力压在套圈沟道上并作摆动运动。超精研加工过程中,套圈旋转轴心线的位置是固定的。油石摆动轴心线位置虽然可以调整,但调好后也是固定的,且要求经过套圈沟形的圆弧中心并与套圈旋转轴心线相互垂直[1]。

图1 球轴承内圈沟道超精研加工方式

2 原理性沟形误差的形成机制

在超精研加工中,作为磨具的油石具有易磨损和自锐的特性,其工作面形状不是通过专门修整获得的,而是在超精研过程中随着油石的磨损自然形成的,因此,工件就起到油石工作面形状修整器的作用,工件的加工表面形状以及工件与油石之间的相对运动决定着油石的工作面形状[2]。另一方面,油石又是固结磨具,在超精研加工过程中的任一时刻,油石的工作面都具有固定的形状。根据切削加工表面成形的基本原理,超精研是否改变工件加工表面的形状,取决于油石工作面与工件加工表面接触的几何形状以及油石与工件的相对运动关系这2方面的条件。在不同超精研加工对象和加工方式下,这2方面条件是不同的。例如圆柱表面的切入或贯穿式超精研中,油石与工件之间是形状完全吻合的圆柱面接触,加工运动也不会改变这种接触几何形状,因此,超精研后工件圆柱面形状不会改变[3]。而在套圈沟道的超精研加工中,情况有所不同。

考虑到油石工作面是由一个接一个的工件套圈对其磨耗、修整后自然形成的,假定超精研开始时油石的工作面形状与套圈沟道形状完全吻合,油石与沟道的接触几何形状为理想的圆环面;同时,为了排除运动轨迹误差的影响,假定套圈的旋转中心与沟道圆环面中心完全重合,油石的摆动中心与沟形的圆弧中心也完全重合,然后分析上述的沟道超精研加工方式中油石和套圈的运动对沟形的影响。为便于说明问题,分别对2种特殊的加工方式进行分析。

第1种特殊加工方式是,油石摆动速度为零,或者相对于套圈转动速度来说小到可以忽略不计。这是接近于精超的加工方式。这种情况下,只需要考虑套圈转动的影响。显然,套圈转动对油石与套圈接触的几何形状没有任何影响,初始的形状完全吻合的均匀接触研磨状态可以维持下去,因此这种超精研加工方式不会改变套圈原来的沟形,油石工作面形状也不会改变。

第2种特殊加工方式是,油石摆动速度很高,而套圈的转动速度相对很低。这是更接近于粗超的加工方式。这种情况下,只需要考虑油石摆动运动对沟形的影响。

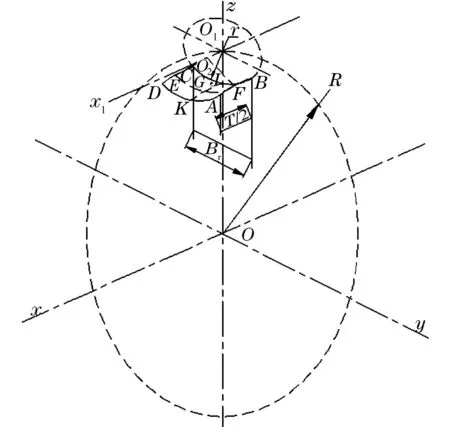

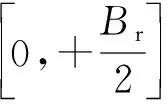

在套圈沟道超精研系统中建立如图2所示的正交三维坐标系Oxyz,y轴与套圈旋转轴线重合,x轴与油石摆动轴心线平行,xOz平面是套圈沟底圆所在平面。图中,ABCD曲面是由4个平面截得的套圈沟道圆环面的一部分,也是油石初始工作面的一部分。BC是yOz平面截得的沟形圆弧,AB和CD分别是沟道的2个宽度边界平面截得的圆弧,AD是油石厚度方向即x方向边界平面截得的曲线。O1是yOz平面上的沟形圆弧中心。O1x1是油石的摆动轴心线。油石和套圈的基本几何参数如下:R为套圈沟形圆弧中心至套圈轴心线间距离,也是油石摆动轴心线至套圈转动轴心线间距离;r为套圈沟曲率半径;Bs为油石宽度(沿y轴度量);Br为套圈沟道宽度(沿y轴度量);T为油石厚度(沿x轴度量)。

图2 套圈沟道表面和油石工作面三维正交坐标系

初始沟道曲面为圆环面,可以看成是圆弧BC绕y轴转动形成的,所以,初始沟道表面方程为

(1)

按照前述假定,超精研开始时,油石工作面和沟道曲面是完全吻合的,因此,初始油石工作面方程为

(2)

当油石作摆动运动时,能够与沟道曲面保持接触而又不产生干涉的油石工作面,称为不干涉的油石工作面。其应为沟道曲面上距离O1x1轴最近的所有点所构成的曲线或曲面绕O1x1轴旋转形成的回转面。

图2中ABCD曲面就是油石半个厚度下方的沟道曲面,ABCD曲面上距离O1x1轴最近的点绕O1x1轴转动形成的面即为油石不干涉工作面的一半,另一半与这一半相对于yOz平面对称。为求ABCD曲面上距离O1x1轴最近的点,任取1个垂直于O1x1轴且与yOz平面距离为x的平面截ABCD曲面和O1x1轴。该平截面与O1x1轴的交点为O2,与ABCD曲面的交线为平面曲线EF,该平面称为O2EF平面。

(3)

可见,在x≠0时,EF并不是以O2为中心的圆弧线,EF上各点到O2的距离并非都相等。O2的坐标为(x,0,R),曲线EF上任一点(x,y,z) 到O2的距离d为

(4)

将(3)式代入(4)式得

(5)

若x=0,d为定值r,曲线EF为圆弧,也就是图2中曲线BC;若x≠0,曲线EF上至少有1个点使d在EF范围内取最小值。

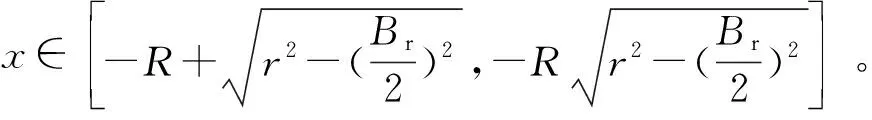

为了直观地了解沟道表面各点到摆动轴心线O1x1距离d的变化情况,应用MATLAB软件绘制出d的分布图,如图3所示。算例中各参数的取值为:R=17 mm,r=4 mm,T=8 mm,Br=6 mm。图3描绘的等值线中,只有x=0的地方为直线,其余均为曲线,表明只有x=0时,d为定值;从图3的网格线形状推断,对任意c≠0,在x=c的截面上,截线为对称的凸曲线,对称轴为y=0。当y=0时,d值最大;当y=Br/2=3 mm时,d值最小。

图3 沟道表面各点到油石摆动轴心线距离d的分布示例

因此,不干涉油石工作面的一半就是圆弧AB绕O1x1轴旋转形成的。

(6)

不干涉的油石工作面的方程为

(7)

将(6)式代入(7)式整理,得到不干涉的油石工作面的方程为

(8)

从上述推导过程可知,方程(8)表示的不干涉的油石工作面与沟道表面呈H型线接触,接触线是沟道两侧宽度边界上的2个圆弧夹1条油石厚度对称面上的沟底圆弧。

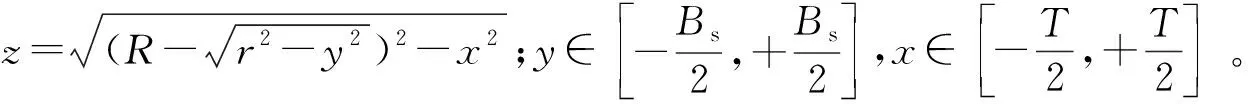

图4 初始油石工作面与不干涉的油石工作面的形状差异

显然,无论初始油石工作面是否如前面分析中假设的那样与沟道表面形状吻合,只要其与不干涉的油石工作面不一致,油石摆动都将导致油石工作面与沟道表面发生干涉,从而影响沟道表面形状,形成沟形误差。这种沟形误差是由沟道超精研加工的运动方式和油石工作面的成形方式决定的,因此是原理性误差。

由于实际的初始油石工作面都是在加工上一个套圈的过程中自然磨损形成的曲面,而上述分析中得到的不干涉的油石工作面是1个与理想沟道表面呈H型线接触的曲面,一般来说,这2个曲面很难完全一致,所以,这种原理性的沟形误差普遍存在。

综上所述,这种原理性沟形误差的形成机制是:油石的摆动使得油石的工作形面与沟道表面之间产生干涉,造成油石沿沟道宽度方向对沟道的不均匀研磨,从而改变沟道原来的沟形,形成沟形误差。沟道与油石的工作形面之间干涉程度越严重,沟形误差越大。

3 油石工作面与沟道表面的干涉程度

这里仍然假设初始油石工作面与沟道表面形状完全吻合。为分析油石摆动时初始油石工作面与沟道表面的干涉程度,假设油石摆动时沟道表面上与油石工作面发生干涉的材料被完全切除,得到1个不干涉的沟道表面,然后比较这个表面与初始的沟道表面的差异。显然,这个差异的大小就反映了在初始油石工作面与沟道表面形状吻合,均为理想圆环表面的情况下,油石摆动引起两表面干涉的程度。

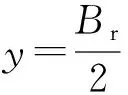

如前所述,图2中的ABCD曲面也是初始油石工作面的一部分,显然,油石摆动时,ABCD曲面上距离O1x1最远的点的集合(即沟底圆圆弧JK)绕O1x1回转得到的曲面就是不干涉的沟道表面。

将y=0代入(5)式,得d的最大值dmax为

(9)

不干涉的沟道表面方程为

(10)

将(9)式代入(10)式整理,可得油石下方局部区域内不干涉的沟道表面方程为

(11)

在同样区域内的初始沟道表面方程可由(1)式改写为

(12)

比较(11)和(12)式可见,两表面是不同的。初始沟道表面的z值减去不干涉的沟道表面的z值所得差值zi,既表示初始沟道表面与不干涉的沟道表面的差异量,也表示油石工作面与沟道表面的干涉量。zi的表达式为

(13)

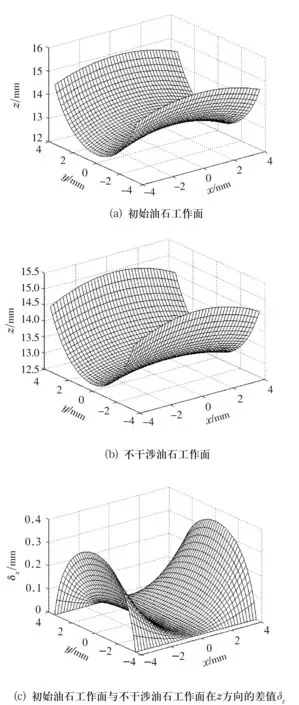

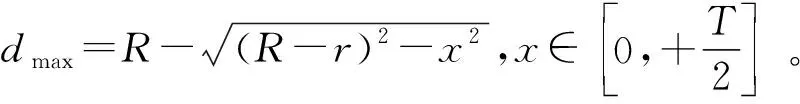

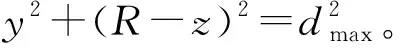

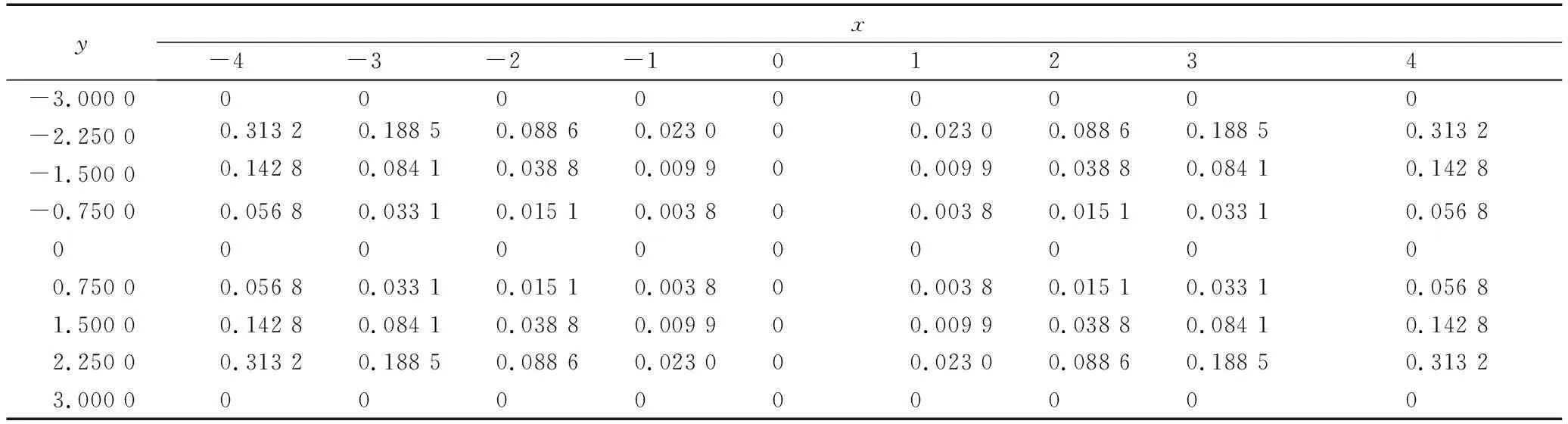

应用MATLAB软件绘制出初始沟道表面图形和不干涉的沟道表面图形,以及zi代表的差异量分布图,即油石工作面与沟道表面的干涉程度图,如图5所示。算例中各参数的取值为:R=17 mm,r=4 mm,T=8 mm,Br=6 mm。

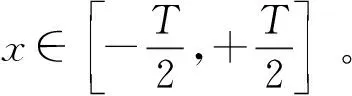

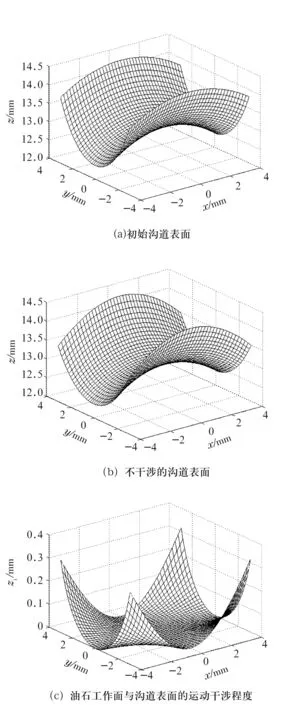

由图5可见,2个曲面的差异明显,差异量zi的变化规律是:x=0时没有差异,x的绝对值越大,差异越大;y=0时没有差异,y的绝对值越大,差异越大;x和y的绝对值同时取最大值时,差异最大。表1给出了一些典型位置上zi的值。

表1 一些典型位置上的zi值 mm

图5 油石工作面与沟道表面的干涉程度

油石工作面与沟道表面干涉程度的变化规律,可以从图5中zi的变化规律反映出来,即油石工作面四角区域,因x和y的绝对值同时取较大值,zi值较大,干涉最为严重。油石厚度T越大,x的取值范围越大,zi值越大,干涉越严重;套圈沟道宽度Br越大(相应油石宽度Bs也越大),y的取值范围越大,zi值越大,干涉越严重。

需要指出的是,为便于说明问题性质,这里所做的干涉程度分析是在摆动幅度达到半个沟道宽度的条件下进行的;而实际油石摆动幅度不会达到半个沟道宽度,表面干涉程度也相应减弱。在油石真实摆动幅度条件下,Sorin Neagu-Ventzel等人对油石工作面与沟道表面干涉过程进行了数字仿真分析,其结果与图5表示的干涉程度的变化规律是一致的[4]。

4 影响因素

超精研过程中的一些工艺参数和因素,通过对表面干涉程度的影响,会对这种原理性沟形误差产生一定影响,这里基于对表面干涉程度的分析进行讨论。

4.1 油石厚度

油石厚度对表面干涉程度有显著影响,厚度越大,表面干涉程度越大,沟形误差越大。

4.2 沟道宽度

沟道宽度对表面干涉程度也有显著影响,沟道宽度越大,运动干涉程度越大,沟形误差越大。这表明超精加工的套圈越大,这种原理性沟形误差越明显。

4.3 油石摆动频率

这种沟形误差是由油石摆动运动引起的,油石摆动频率越高,摆动运动在超精研中起到的切除材料作用越强,沟形破坏作用也越强,越容易加大沟形误差。

4.4 油石摆动幅度

油石摆动幅度增大,加大了摆动运动的线速度,从而增强了摆动运动在超精研中起到的材料切除作用,使表面干涉表现出更强的沟形破坏作用,加大了沟形误差;另一方面,油石摆动幅度变化,还直接引起表面干涉程度的变化。总之,油石摆动幅度越大,沟形误差越大。

4.5 油石硬度及切削能力

油石硬度越高,其工作面形状越不容易改变,在其与沟道表面产生运动干涉时,越容易改变沟道的形状,加大沟形误差。油石切削能力越强,其与沟道表面产生运动干涉时,越容易改变沟道的形状,加大沟形误差。

5 结论

(1)球轴承套圈沟道超精研加工中,油石的摆动使油石的工作形面与沟道表面之间产生表面干涉,造成油石沿沟道宽度方向对沟道的不均匀研磨,从而改变沟道原来的沟形形状,形成沟形误差;油石的工作形面与沟道表面之间干涉程度越严重,沟形误差越大。

(2)超精研过程中的一些工艺参数和因素,通过对表面干涉程度的影响,会对这种原理性沟形误差产生一定影响。油石的厚度、摆动频率、摆动幅度、硬度及切削能力越大,引起的沟形误差越大;套圈沟道宽度越大,产生的沟形误差越大。