轴承棒料700T切料机大齿轮改造

2011-07-23李爱民王鑫王连朴

李爱民,王鑫,王连朴

(哈尔滨轴承集团公司 锻压分厂,哈尔滨 150036)

1 切料机构及分析

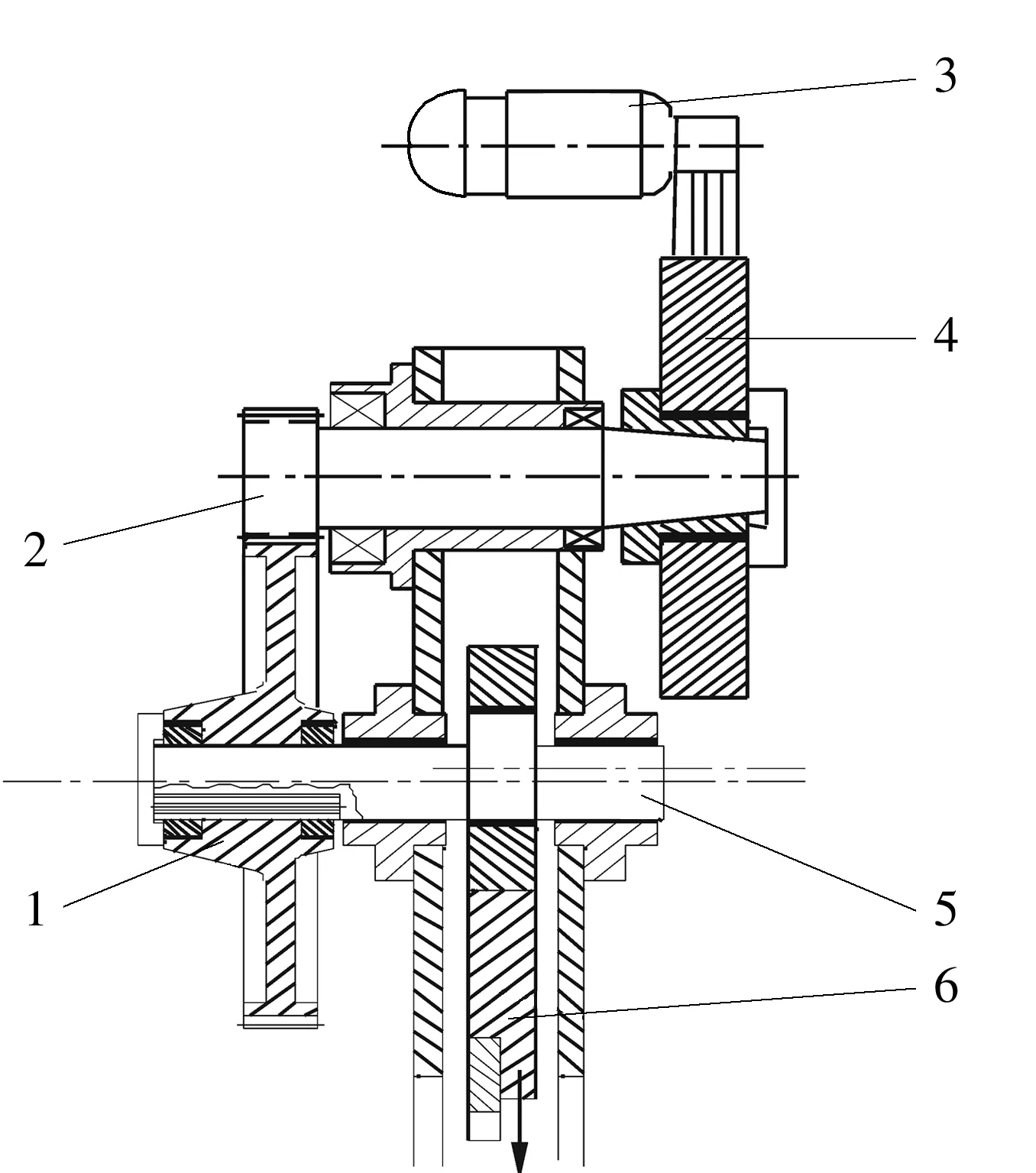

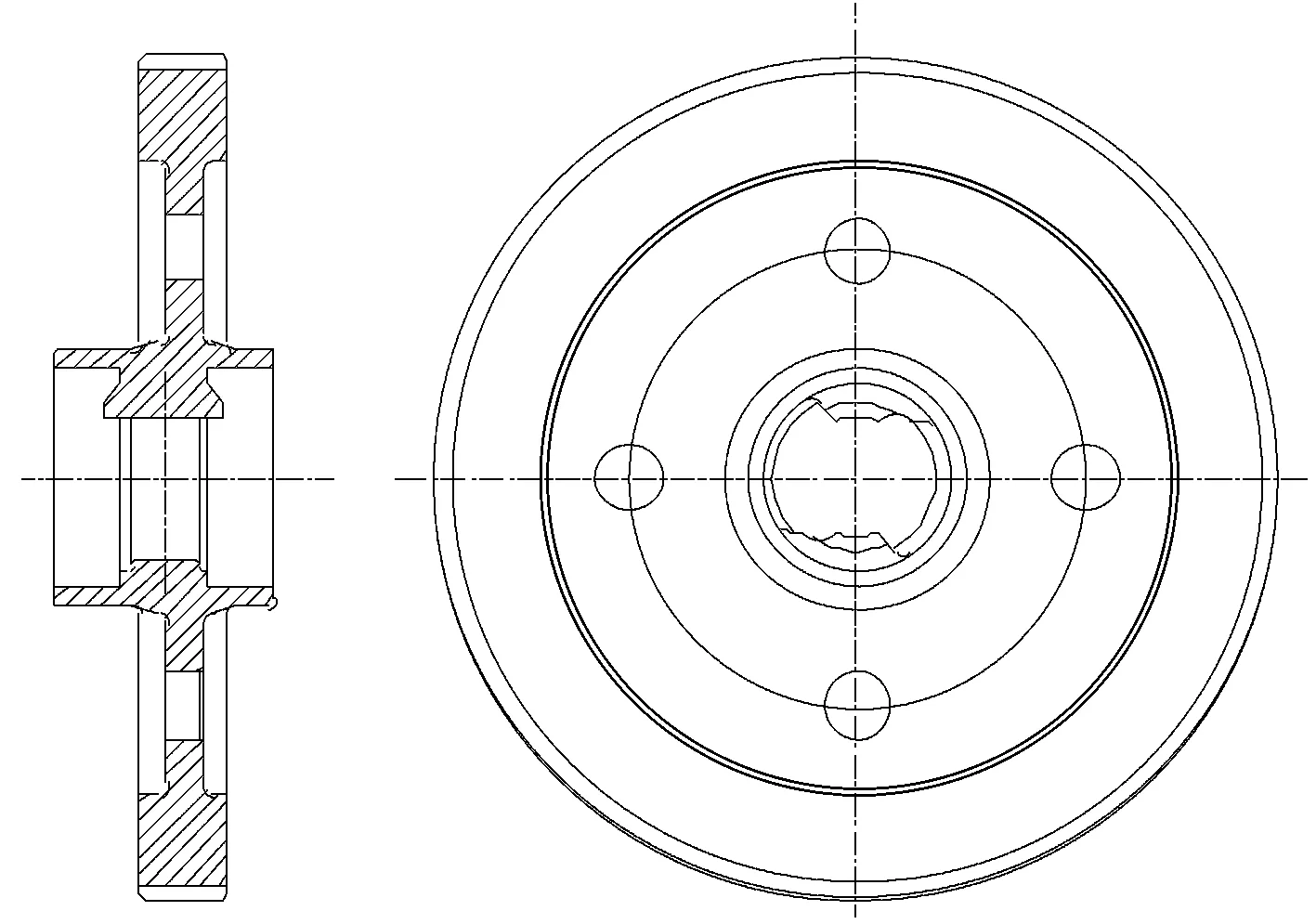

切料是轴承锻造加工的第1道工序,700T切料机用于将棒料剪切成加工轴承锻件所需的坯料,其最大切料直径为120 mm,传动机构如图1所示。由图1可知,传动机构的传递路线为:电动机→皮带轮→小齿轮→大齿轮→偏心轴→切料刀板架。切料机中大齿轮旋转1周,移动刀板上、下运动1次,完成1次剪切任务。大齿轮结构如图2所示,为圆盘式(腹板式)结构。由于受轮毂形状的限制,轮齿相对于偏心轴是固定的,不能变换角度。因此,切料过程中大齿轮只有在直径方向对应的2点受力,其他位置均为空转,这样使得受力点附近的三四个轮齿长时间处于疲劳状态,可能会在齿根部出现裂纹,甚至断裂。而轮毂形状十分复杂,齿轮体积大,造价费用高,必须采取措施预防齿根疲劳断裂的发生。

1—大齿轮;2—小齿轮;3—电动机;4—皮带轮;5—偏心轴;6—切料刀板架图1 700T切料机传动机构示意图

图2 大齿轮结构示意图

2 改造方案

2.1 大齿轮结构改造

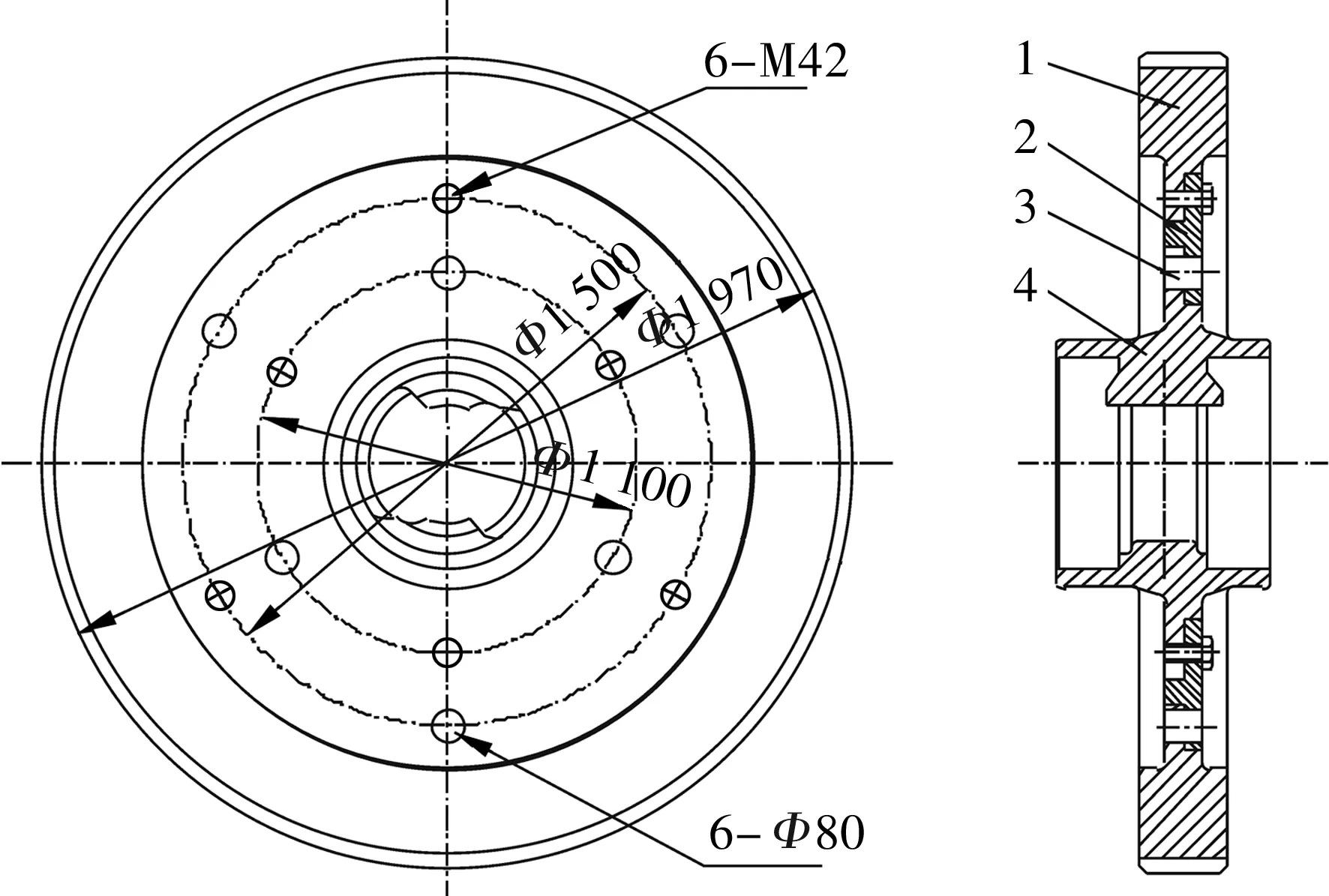

改造后的大齿轮结构如图3所示。依大齿轮腹板厚度的一半,制作1个圆环,圆环中心有1个厚度与腹板相等、宽度为100 mm的环形带。在大齿轮腹板上依圆环外径尺寸车出厚度为腹板厚度一半的止口(台肩),并将齿圈与轮毂分离。用制作的圆环将分开的齿圈与轮毂用定位销和螺栓连接,实现齿圈相对于轮毂的角度变换,进而改善大齿轮轮齿的受力状态,提高大齿轮的使用寿命。

1—齿圈;2—圆环;3—定位销;4—轮毂图3 改造后大齿轮结构

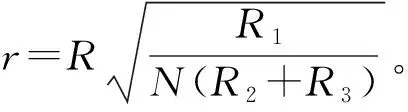

2.2 定位销直径的确定

切料时的剪切力为

F1=πR2τb1,

(1)

式中:R为最大切料半径,mm;τb1为所切料在650~700 ℃时的剪切疲劳强度,MPa。

切料时的剪切力矩为

M1=F1R1,

(2)

式中:R1为大齿轮半径。

定位销所承受剪切力为

F2=Nπr2τb2,

(3)

式中:N为定位销个数;r为定位销半径,mm;τb2为定位销材料的剪切疲劳强度,MPa。

定位销所承受剪切力矩为

M2=F2R2,

(4)

M3=F2R3,

(5)

式中:R2,R3为定位销距齿轮中心距离。

2.3 注意事项

(1)应先在腹板上车出止口,按圆环上螺栓孔配钻腹板上的螺栓孔,并将齿圈与轮毂分离;再用圆环将齿圈与轮毂连接,用螺栓固定后钻定位销孔,并安装定位销。

(2)环带外径面和齿圈内径面为紧配合,这2个尺寸直接关系到改造后的齿轮是否同心。

(3)齿圈与轮毂分离前钻螺栓孔时,要分别做好标记,以确保在装配时轮齿与轮毂的位置不变。

(4)切料加工前应对大齿轮进行消除内应力处理,避免轮毂与齿圈分离时齿圈产生扭曲变形,甚至出现裂纹。

3 结束语

大齿轮改造后,齿圈相对于轮毂可以随意变换角度,改善了受力状态,齿轮的寿命提高了5倍以上,大幅度降低了维修费用和维修时间,满足了生产要求。