外齿型圆锥滚子轴承外滚道磨削

2011-07-23李红星王辉徐卓然张亚辉

李红星,王辉,徐卓然,张亚辉

(1.浙江天马轴承股份有限公司,杭州 310015;2.洛阳轴研科技股份有限公司 大型轴承开发部,河南 洛阳 471039)

随着轴承使用环境和条件的多样化,对轴承结构、材质和性能的要求越来越高,一些高科技领域的机械需要在高温、高速、高精度、真空、无磁性、无润滑油、强酸及强碱等环境下工作,传统的轴承选型已不能满足要求,尤其对体积、空间小,质量轻和装配复杂的机械,必须进行机械零件组合,从根本上进行突破和创新。

根据轴承工作环境的不同,轴承与其他零件有多种组合方式。目前主要有以下几种组合方式:用轴代替轴承内圈;用座孔代替轴承外圈;轴、座孔分别代替轴承内圈、外圈;行星轮与轴承内圈组合;行星轮与轴承外圈组合;行星轮与轴承内圈、外圈组合。随着轴承与其他零件组合方式的增加,轴承零件的结构也越来越复杂,零件加工难度也随之增大。下文主要介绍行星轮与轴承外圈组合的外齿型圆锥滚子轴承外滚道的2种磨削方法。

1 外齿型圆锥滚子轴承结构

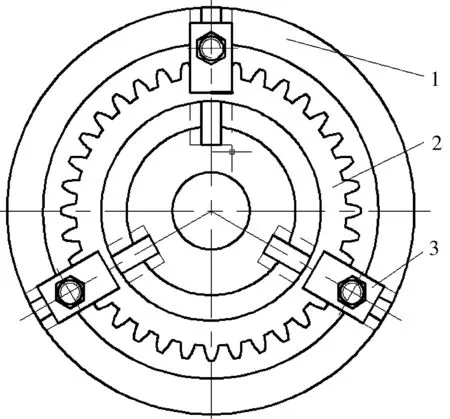

外齿型圆锥滚子轴承结构如图1所示,其滚子、内圈和保持架组成的内组件与普通轴承通用,外圈与行星轮组合。外圈外径加工成齿型,便于与其他行星轮啮合,外滚道及轴承宽度与普通轴承相同,组合之后不但节省了空间,而且增加了轴承承载能力,轴承和与其配套的机械设备寿命都大大提高。

图1 外齿型圆锥滚子轴承结构

2 外滚道磨削方法

普通圆锥滚子轴承外滚道磨削是在自动磨床(如3MZ2015C系列磨床)上采用支外径磨滚道的方法进行加工。选用内、外径尺寸合适的定位环固定在卡盘上,把套圈端面靠在定位环上并激磁固定,调整套圈偏心量至合适位置后(使套圈不掉落且中心与工件轴中心重合)由支撑杆进行固定,根据套圈位置把砂轮轴、上下料机械手调整到合适位置,然后根据砂轮位置调整修整器位置,根据套圈外径尺寸选择工件轴、砂轮轴转速后启动机床进行外滚道磨削。外齿型套圈外圆带齿,在原支撑杆上无法旋转。因此,采用高精度万能外圆磨床和工装改进后的自动轴承外滚道磨床进行外齿型外滚道的磨削。

2.1 高精度万能外圆磨床加工

高精度万能外圆磨床MGA1432A由工作台、砂轮架、电动机及尺寸调整机构组成。工件、砂轮、油泵和冷却系统分别由单独的电动机驱动,工作台纵向移动由液压无级变速机构传动,砂轮架横向进给由液压系统驱动作微量自动周期进给和快速进退,工件轴回转速度由交流变频电动机通过变频器实现无级调速,砂轮架主轴采用动静压轴承,润滑油由独立供油系统提供。

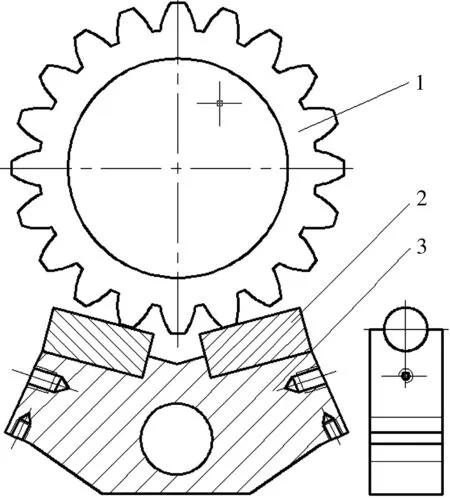

套圈外圆带齿,普通的三爪卡盘和弹簧夹具无法对其进行精确定位,所以采用端面固定的形式把套圈放在卡盘上由压板预压(图2),利用打表法进行位置找正,根据套圈位置把砂轮轴调整到位,再根据套圈外滚道尺寸选择工件轴和砂轮轴转速,然后启动机床进行外滚道磨削加工。

1—卡盘;2—外齿型外圈;3—端面压板图2 外齿型套圈与卡盘的固定方式

由图2可知,套圈与卡盘是由与卡盘螺栓连接的压板进行端面固定,为了满足外滚道加工精度,每次更换套圈后都要进行打表找正,磨削效率低。采取的改进措施为:利用螺纹与卡盘连接的轴进行位置找正,更换套圈后把一端带有螺纹的轴安装在卡盘的螺纹孔中,然后利用套圈内孔与轴的配合找正位置;或者利用卡盘上的1对支撑杆对套圈进行位置找正。但试验结果表明,改进后外滚道磨削效率仍然较低,该磨削方法实际使用较少。

2.2 自动轴承外滚道磨床加工

自动轴承外滚道磨床3MZ2015C的定位方法为:套圈端面靠在定位环上由工件轴带动回转,支在套圈外径面上的支撑杆保证套圈偏心量,其优点是定位精度高,旋转灵活,定位方便;但要求套圈端面必须平整,外径面必须为连续的圆柱形。由于此局限性,外齿型外滚道无法在此机床上加工,需要对其定位支撑杆结构进行改进,使套圈回转过程中外径面与定位支撑杆连续接触。

改进前、后的套圈支撑结构如图3、图4所示。将原支撑块上的圆柱形钨钢改为长方形钨钢,与套圈外径接触的钨钢表面改为圆弧形表面,圆弧半径比套圈外半径稍大。套圈端面依然靠在定位环上,在回转过程中外圈外径面始终与支撑块圆弧接触,避免了套圈的径向跳动,保证了外滚道的加工精度,实现了外齿型外滚道在普通自动轴承外滚道磨床上的加工。另外,为了避免齿顶圆直径偏差对外滚道磨削加工精度的影响,在磨削外滚道之前应对齿顶圆进行磨削,以保证精度要求。

1—外齿型外圈;2—圆柱形钨钢;3—支撑块图3 改进前的支撑结构

1—外齿型外圈;2—长方形钨钢;3—支撑块图4 改进后的支撑结构

3 结束语

对比2种外齿型圆锥滚子轴承外滚道磨削方法,在普通自动轴承外滚道磨床上,改进支撑结构后进行加工的方法比较合理,实际使用也证明了此加工方法的适用性,加工后套圈各项精度满足要求,且加工效率高。