精密机床轴承的特点与应用技术

2011-07-23姜韶峰王小龙袁玉同

姜韶峰,王小龙,袁玉同

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.中国机械工业集团公司,北京 100080;3.河南煤业化工集团有限责任公司,郑州 450046)

主轴作为机床的重要零部件,其性能直接影响机床的精度、刚度、寿命和可靠性,而轴承的技术水平高低和产品质量好坏对主轴系统乃至主机的性能有着举足轻重的影响。

通常对主轴的最基本要求为高旋转精度、高速、宽的变速范围、高刚度、低而稳定的温升及高可靠性。这些要求之间是有冲突的,若要1根主轴同时满足上述所有要求几乎是不可能的。因此,在设计主轴支承结构时,要根据机床不同的性能要求选用不同类型的轴承及组配形式[1]。

1 精密机床轴承的类型和特点[2]

1.1 主轴轴承

1.1.1 角接触球轴承

1.1.1.1 尺寸系列

机床用角接触球轴承按尺寸系列一般分18,19,(1)0和(0)2共4个系列,内径相同时,各系列轴承的外径依次增大。精密机床主轴主要根据刚度和转速来选择支承轴承,其次才考虑承载能力、抗振性和噪声等因素。相同的安装空间,(1)0,19,18尺寸系列的轴承允许的轴径依次增大。从刚度和转速来考虑,精密机床主轴轴承宜选用(1)0,19,18尺寸系列,但18系列轴承壁薄,加工难度大,除非特殊场合,一般很少采用,所以高速精密机床主轴最常见的角接触球轴承为(1)0,19尺寸系列。

1.1.1.2 接触角

机床用角接触球轴承按接触角一般分为15°和25°。接触角越大,轴向承载能力越大,但轴承的极限转速越低,因此,15°接触角宜用于转速较高、轴向载荷较小的情况。

1.1.1.3 结构类型

轴承依结构类型分为开式和密封2种。密封轴承一般采用脂润滑;开式轴承适用油润滑。

1.1.1.4 滚动体材料

轴承滚动体按材料分主要有钢球和陶瓷球。高速精密机床主轴陶瓷球轴承目前主要是指仅滚动体采用氮化硅陶瓷材料,内、外套圈仍采用优质轴承钢的混合陶瓷球轴承。陶瓷球轴承较同类型、同规格的钢制球轴承极限转速提高25%~30%,相同工况条件下,寿命提高约3倍。氮化硅与轴承钢的性能对比见表1。

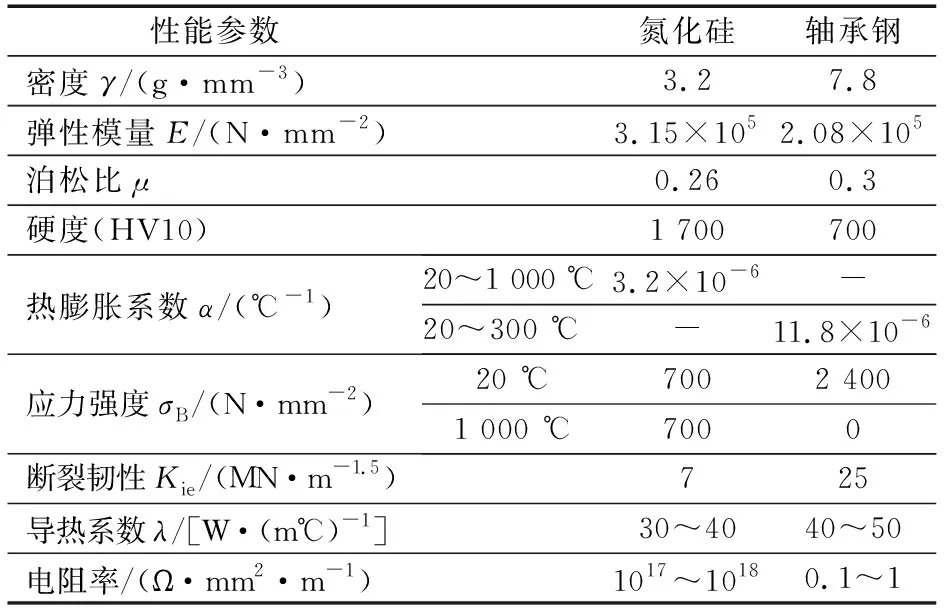

表1 氮化硅与轴承钢的主要性能对比

1.1.1.5 润滑方式[3]

机床用角接触球轴承有脂润滑和油润滑。润滑方式的选择与轴承的转速、载荷、容许温升、轴承类型以及相关条件等有关。

①脂润滑

脂润滑的润滑剂黏附力强,使用方便,维护简单,无需经常添加和更换润滑剂,但其摩擦阻力要比油润滑时大。轴承最常用的润滑脂是以矿物油作为基础油的锂基脂,对高速精密轴承也可采用以合成双脂润滑油为基础油的复合钡基脂。轴承中不宜过多充填润滑脂,否则,润滑脂会因搅拌发热发生熔化、变质,从而丧失润滑作用。填脂量应根据轴承的类型、尺寸和工作转速等确定,高速精密机床轴承根据轴承的转速情况推荐以填满轴承内部自由空间的15%~25%为宜。

脂润滑轴承在工作初期必须先进行跑合,经过跑合,过量的润滑脂强制进入轴承沟道,使轴承内的润滑脂均匀分布,并可保证在轴承正常工作时的热平衡温度最低。跑合从低速(如最高转速的一半)开始,当达到稳定温度时再提高转速,直至达到轴承的最高转速并且温度稳定为止。

②油润滑

高速精密机床轴承的油润滑有油雾润滑、油气润滑、喷射润滑以及环下润滑(或直润滑)等。

油雾润滑具有润滑和冷却的双重作用,其以压缩空气为动力,通过油雾器将油液雾化并混入空气流中,然后将其输送到需要润滑的位置。油雾润滑所需设备简单,维修方便,价格较便宜,是高速电主轴普遍使用的润滑方式。但其污染环境,油耗高,随着人们对环保要求的提高,油雾润滑方式必将逐渐被淘汰。

油气润滑技术是利用压缩空气将微量的润滑油连续不断地、精确地供给轴承,微小油滴在球和内、外沟道间形成弹性动压油膜,而压缩空气则带走轴承运转所产生的部分热量。油气润滑是高速大功率电主轴轴承的最理想润滑方法,但其所需设备复杂,成本高。由于油气润滑方式的润滑效果理想,目前已成为国际上最流行的润滑方式。

喷射润滑法是将润滑油从接近轴承的喷嘴小孔中,以10~20 m/s的速度喷入轴承,通常是喷入保持架与内圈或外圈所形成的间隙中,具有润滑和冷却轴承的作用。双孔或多孔喷嘴既可加大供油量,又可提高润滑油的使用效率;多喷嘴或在2个端面都设喷嘴,可以提高润滑与冷却的效果。但当dm·n值接近2×106mm·r/min时,由于离心惯性和风阻的影响,送入轴承的润滑油只有喷嘴流量的70%或更少。

环下润滑法是利用离心惯性直接将润滑油经由开设在内圈上的许多径向小孔喷向沟道表面的润滑方法,润滑油的一部分沿内圈下方作轴向流动而达到冷却内圈的目的。进入沟道的油分成左右2条通道向外流出,顺便将从保持架等零件落下的磨屑冲掉。 环下润滑的用油量比喷油润滑少得多,由于油的动力搅拌所导致的功率损失也少,轴承的发热情况也得到较大改善,甚至内圈温度可能低于外圈从而降低轴承故障率。 环下润滑法被广泛用于各种超高速运转场合。

ZYS开发了外圈沟道直润滑的超高速机床主轴轴承(图1),即在主轴轴承外圈沿径向开设润滑油孔,使润滑油通过该径向孔直接对轴承沟道进行润滑,也可大大提高轴承的极限转速。

图1 外圈沟道直润滑的超高速机床主轴轴承

1.1.2 圆柱滚子轴承

圆柱滚子轴承中滚子和滚道为线接触,能承受较大的径向载荷,若无挡边则不能承受轴向载荷。圆柱滚子轴承有单列和双列之分,内孔分圆柱孔和带1∶12锥度的圆锥孔。其中,精密机床主轴轴承最常用的为内孔带1∶12锥度的双列圆柱滚子轴承NN30K系列,该轴承需要与承受轴向载荷的双向推力角接触球轴承2344系列组合使用,其最显著的优点之一为安装后也可进行内部游隙的调整。

圆锥孔双列圆柱滚子轴承内圈圆锥孔的锥度为1∶12(即半锥角为2°23′9.4″),与主轴的锥形轴颈相配合。轴承装配过程中,轴向移动内圈,可以把内圈胀大,从而改变轴承内部径向游隙并实现轴承的预紧。

圆柱滚子轴承常用于载荷较大,要求刚度较高,而转速相对来说不太高的中、大型机床。

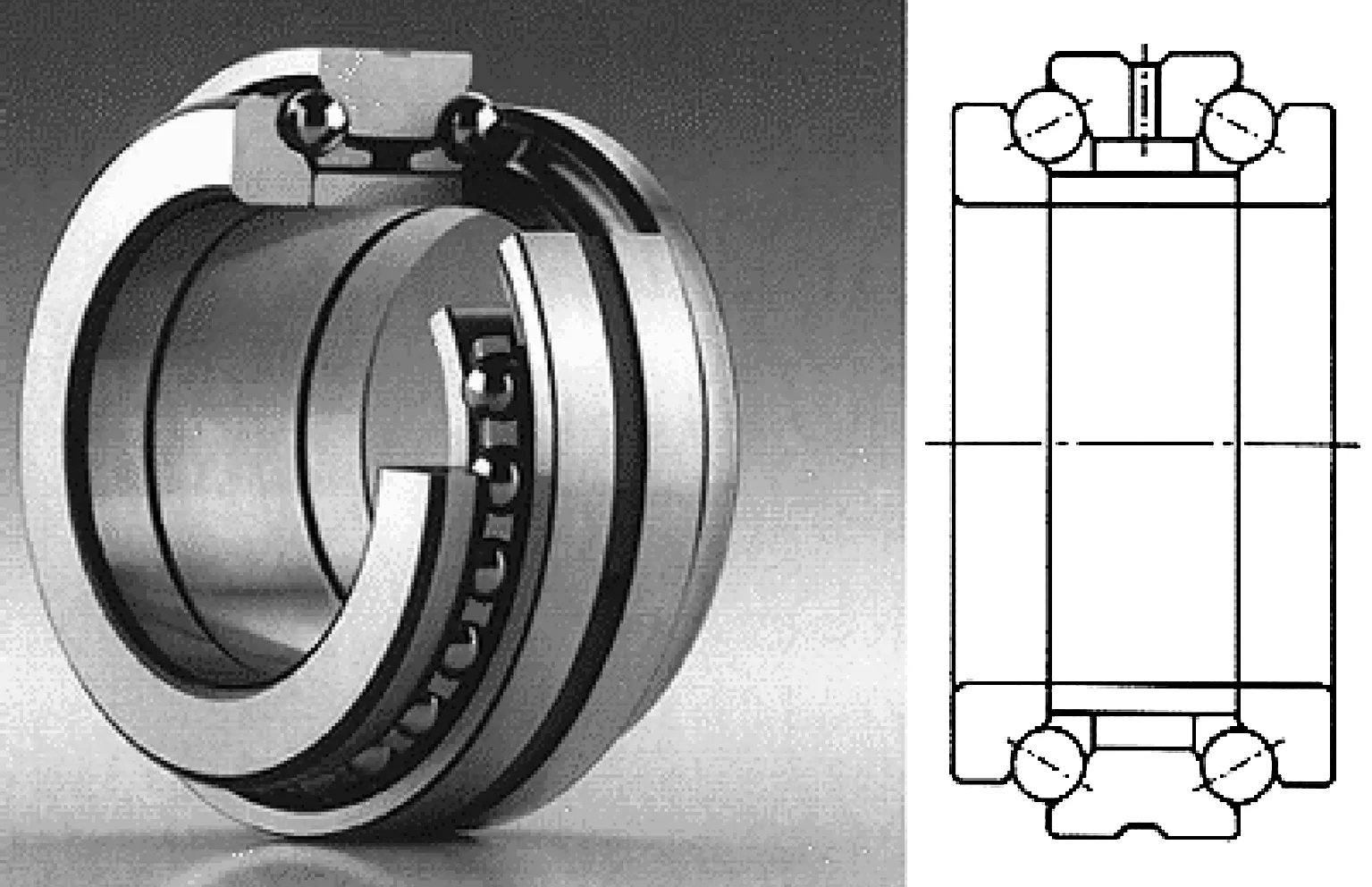

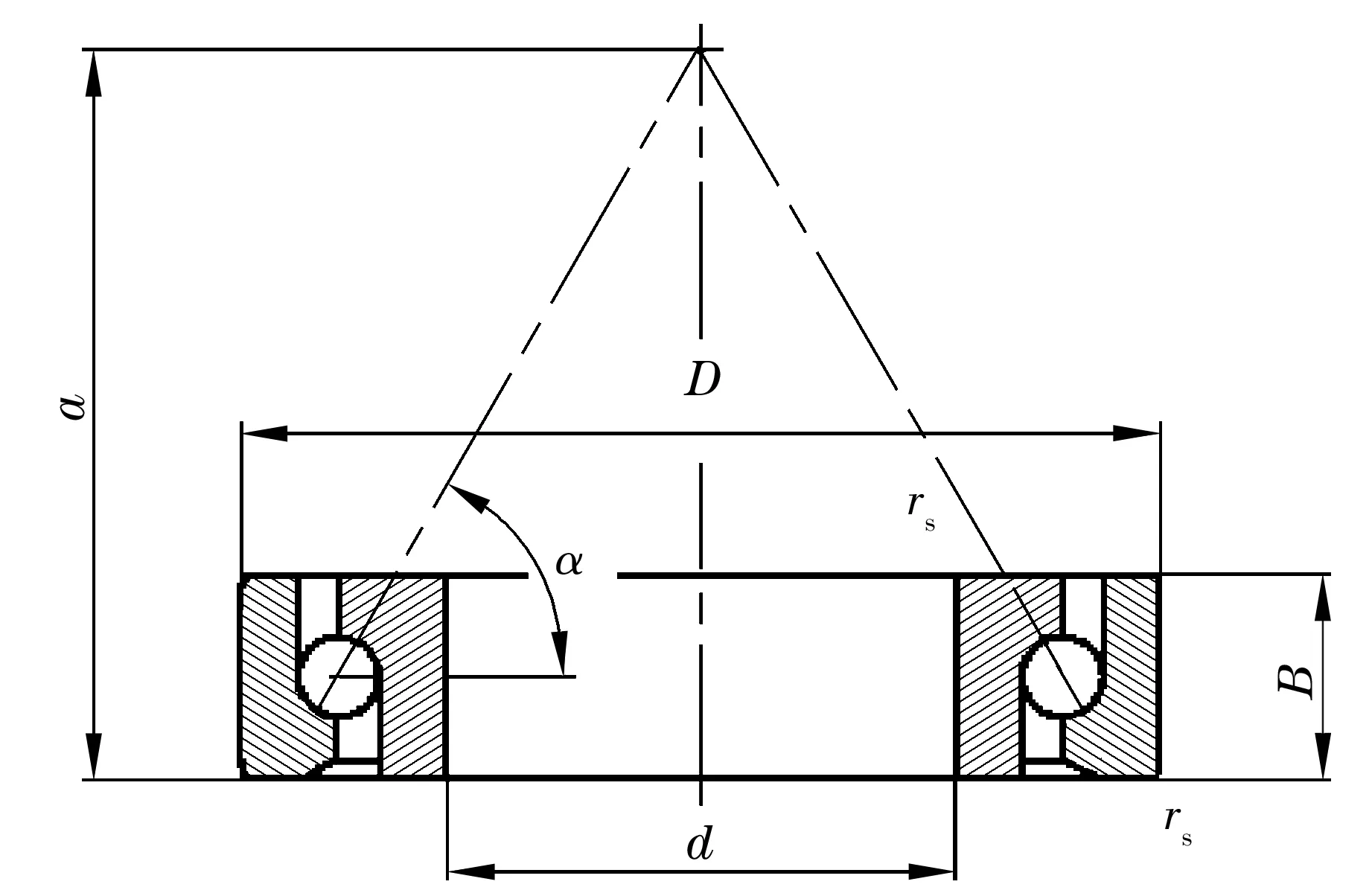

1.1.3 双向推力角接触球轴承

双向推力角接触球轴承的结构如图2所示,公称接触角为60°,可承受较大双向轴向载荷,轴向刚度高;修磨隔套的厚度即可调整轴承的预紧;轴承的公称外径和与其配套的双列圆柱滚子轴承的外径相同,但偏差较小,故与箱体孔的配合有一定间隙,因此双向推力角接触球轴承不能承受径向载荷,由与其配套的双列圆柱滚子轴承承受。

图2 双向推力角接触球轴承结构示意图

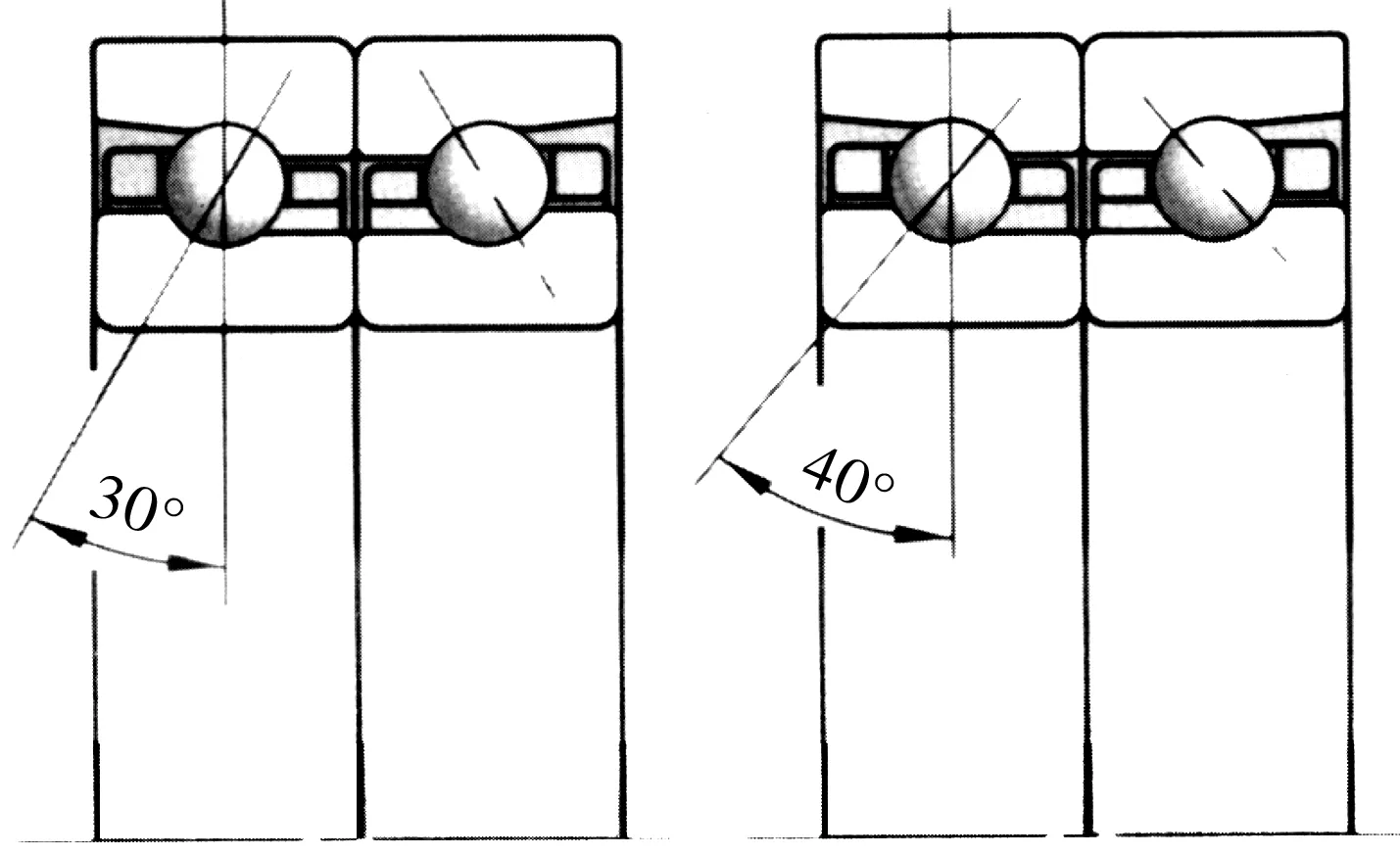

精密机床主轴用双向推力角接触球轴承常用的是2344和2347系列。2344系列轴承用于与双列圆柱滚子轴承锥孔小端配合,2347系列用于大端配合。当双向推力角接触球轴承的转速性能不能满足机床高速化的需求时,也可采用2套背对背、接触角为30°或40°的高速推力角接触球轴承组(图3)替代。

图3 高速推力角接触球轴承结构示意图

1.1.4 圆锥滚子轴承

圆锥滚子轴承可承受径向载荷和1个方向的轴向载荷,同角接触球轴承一样,在径向载荷作用下,圆锥滚子轴承内部产生1个轴向分力,因此,常与承受反向轴向载荷的另一圆锥滚子轴承配合使用。圆锥滚子轴承可承受较大的轴向载荷,轴向刚度较高,但其转速性能较低。

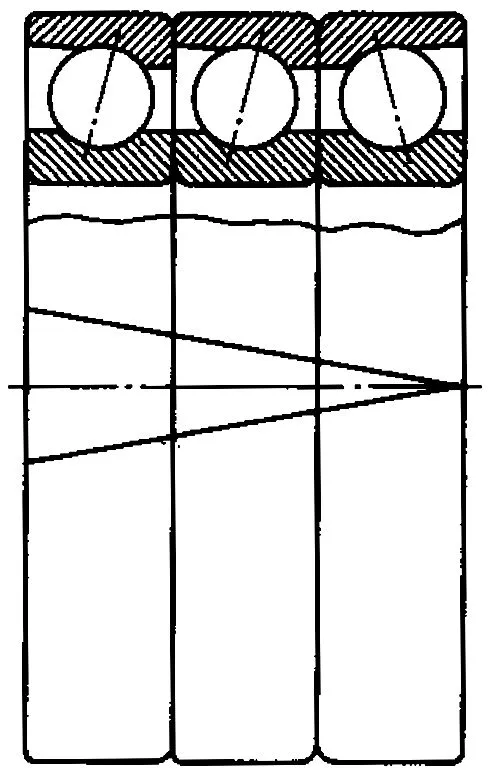

1.2 滚珠丝杠轴承

滚珠丝杠轴承(图4)是指接触角为60°的单向推力角接触球轴承,其能承受较大的单一方向的轴向载荷,同时也可承受一定的径向载荷。滚珠丝杠轴承常常需组配使用,其具有高轴向刚度、高转速、低摩擦、长寿命以及瞬时高低速转换性能好等特点。

图4 滚珠丝杠轴承示意图

1.3 转台轴承

转台轴承(图5)是轴向和径向圆柱滚子组合轴承,由2个推力滚针轴承和1个向心圆柱滚子轴承组合而成。其轴向和径向设置预载荷,具有高精度、高刚度和高承载能力。为了运输和安装方便,内圈和外圈上均开设多个螺钉孔,整套轴承使用定位螺钉紧固,安装时需控制安装螺钉的扭紧力矩。该轴承特别适用于机床或其他精密机械的旋转工作台或分度盘。

图5 转台轴承

2 主轴轴承的组配

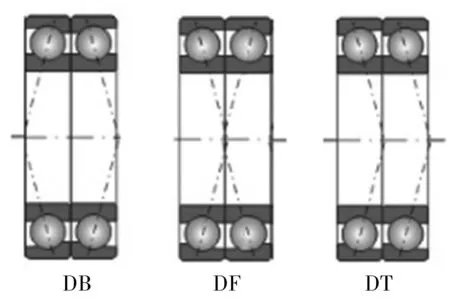

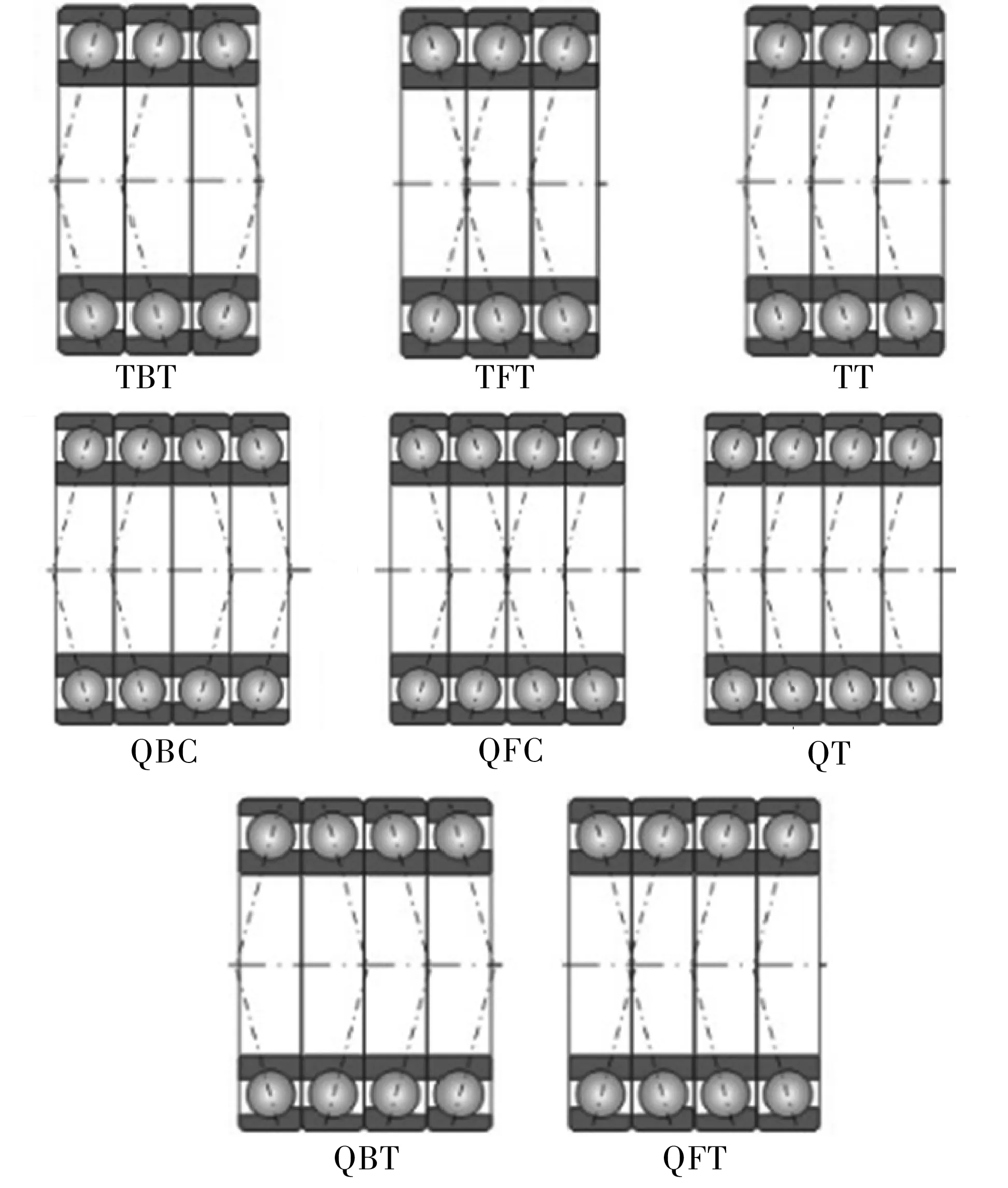

为了提高轴承的承载能力和刚度,角接触球轴承通常采用2个或多个轴承组配使用。用于组配轴承的单个轴承除了满足相关的外形尺寸公差和旋转精度之外,任意2个轴承间的平均内径相互差、内圈径向跳动相互差、平均外径相互差、外圈径向跳动相互差、实际接触角相互差、相邻2个轴承凸出量相互差等性能参数都要进行严格的控制。

轴承双联配置的形式有背对背(DB型)、面对面(DF型)及串联(DT型)3种,如图6所示。为了获得更高的承载能力和刚度,机床主轴用角接触球轴承还采用三联、四联甚至五联等多联配置方式。其中,常用的三联和四联配置形式如图7所示。

图6 轴承双联配置形式

图7 轴承多联配置形式

对组配轴承,受载方向不同,轴承组的工作性能有很大的不同,因此,组配轴承,尤其是不对称排列的组配轴承都有一固定的安装方向。一般采取在组配轴承的外圈上沿轴线方向标记角线“∨”的方法进行方向的确定(图8),角线“∨”开口对着作用在内圈上的轴向载荷,即角线“∨”尖角方向应与作用在轴承内圈上的轴向载荷方向一致。如果作用在轴承内圈上的载荷为双向,则角线“∨”尖角方向应与作用在轴承内圈上较大轴向载荷的方向一致。

图8 组配轴承外圈角线标示

除上述固定组配形式外,角接触球轴承还有万能组配形式,即2个万能组配单套轴承可以组配成任一形式。但万能组配的单套轴承除满足一般的组配轴承的技术要求外,还必须保证单套轴承内、外套圈两端的凸出量相同,因此,其技术含量高,加工难度大。

3 精密机床轴承的预紧[2]

精密轴承在工作时一般要施加一定的预载荷,其主要目的为:(1)使旋转轴在轴向和径向正确定位,提高轴承的旋转精度;(2)提高刚度;(3)控制高速下滚动体的自旋滑动,减少滚动体的公转打滑;(4)减少支承的轴向和径向的窜动量;(5)提高轴承阻尼,降低振动和噪声;(6)提高轴承使用寿命。

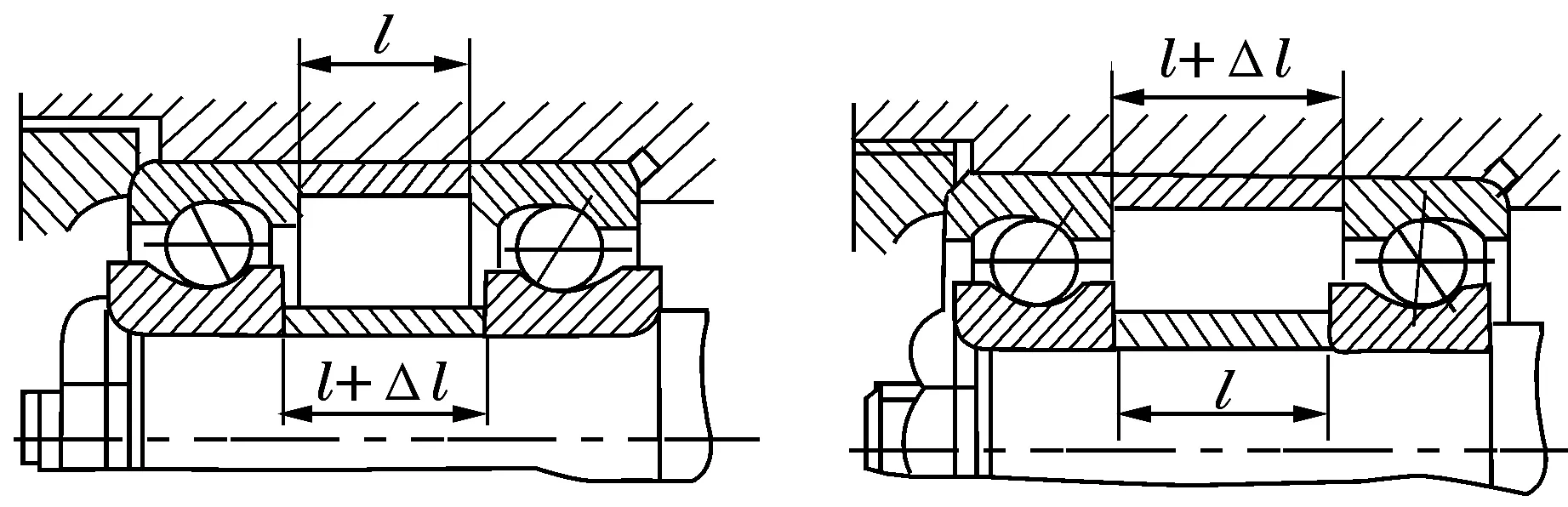

轴承的预紧分轴向预紧和径向预紧。角接触球轴承、滚珠丝杠轴承及双向推力角接触球轴承采用轴向预紧,圆柱滚子轴承采用径向预紧。角接触球轴承采用轴向预紧时,按照施加预载荷的方式又可分为定位预紧和定压预紧。

定位预紧(图9)的轴承在使用过程中支承间的相对位置固定不变。角接触球轴承高速旋转时,由于离心力的作用,球有“外抛”的趋势,从而使轴承内、外圈间有轴向相对移动的倾向,但由于其位置已相对固定,因此离心力的作用导致轴承预紧力加大,摩擦发热加剧。另外,工作温度的变化也会引起轴及轴承座尺寸以及两支承间定位部件尺寸的变化,从而影响轴承的预紧状态。所以,采用定位预紧时应注意预载荷的变化对轴承工作性能的影响,定位预紧常用于刚度要求较高的场合,如车床和加工中心等切削型主轴上。

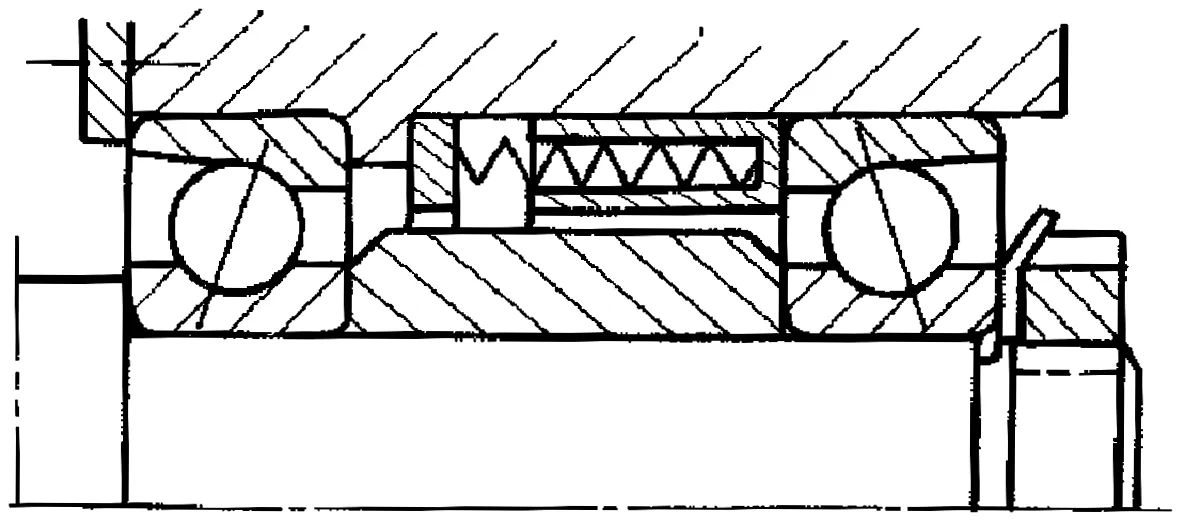

图9 轴承的定位预紧

定压预紧(图10)是利用螺旋弹簧和蝶形弹簧等预紧装置使轴承在支承部位得到合适的预紧。由于弹簧预紧的刚度比轴承的刚度小得多,因此,经定压预紧后的轴承,其相对位置在使用过程中会有所变化。微小的变动量会被弹簧的伸缩变形吸收,从而避免了轴承预载荷的增加,有利于轴承的高速旋转,但外部载荷引起的弹簧变形却对轴承刚度非常不利。因此,定压预紧适用于各种载荷较小、高速旋转的磨削主轴和高速、轻切削的专用机床主轴中。

图10 轴承的定压预紧

适当的预载荷可以提高轴承的旋转精度和刚度,但预载荷过大,将使轴承的发热加剧,增加了烧伤的可能性,也会降低轴承的使用寿命,因此,应合理选择预载荷。轴承的最佳预载荷应根据其工作转速、外加载荷和润滑方式,并结合以往经验,通过反复试验予以确定。

机床主轴轴承的温升有一定限制,因此,预紧力的选择应遵循以下原则:机床载荷大、刚度要求高、转速较低或允许的温升较高时(如普通机床),应选择大的预紧力;反之,则选择小的预紧力。一般来说,大预载荷用于低速、高刚度要求的场合,如齿轮和螺纹加工机床的分度轴;中预载荷用于中等转速、中等载荷的外圆磨床、螺纹磨床、齿轮磨床、精密车床和加工中心等主轴;轻预载荷则用于高速、轻载荷或允许温升较低的精密、高精密机床主轴,如内圆磨床、坐标镗床、精密及高精密加工中心等。上述对预紧力的分析都是宏观的、定性的,若要确定轴承的最佳预紧力,必须考虑实际工况条件,如转速、外载荷和允许温升等。

4 机床主轴支承系统[4]

4.1 配置方式

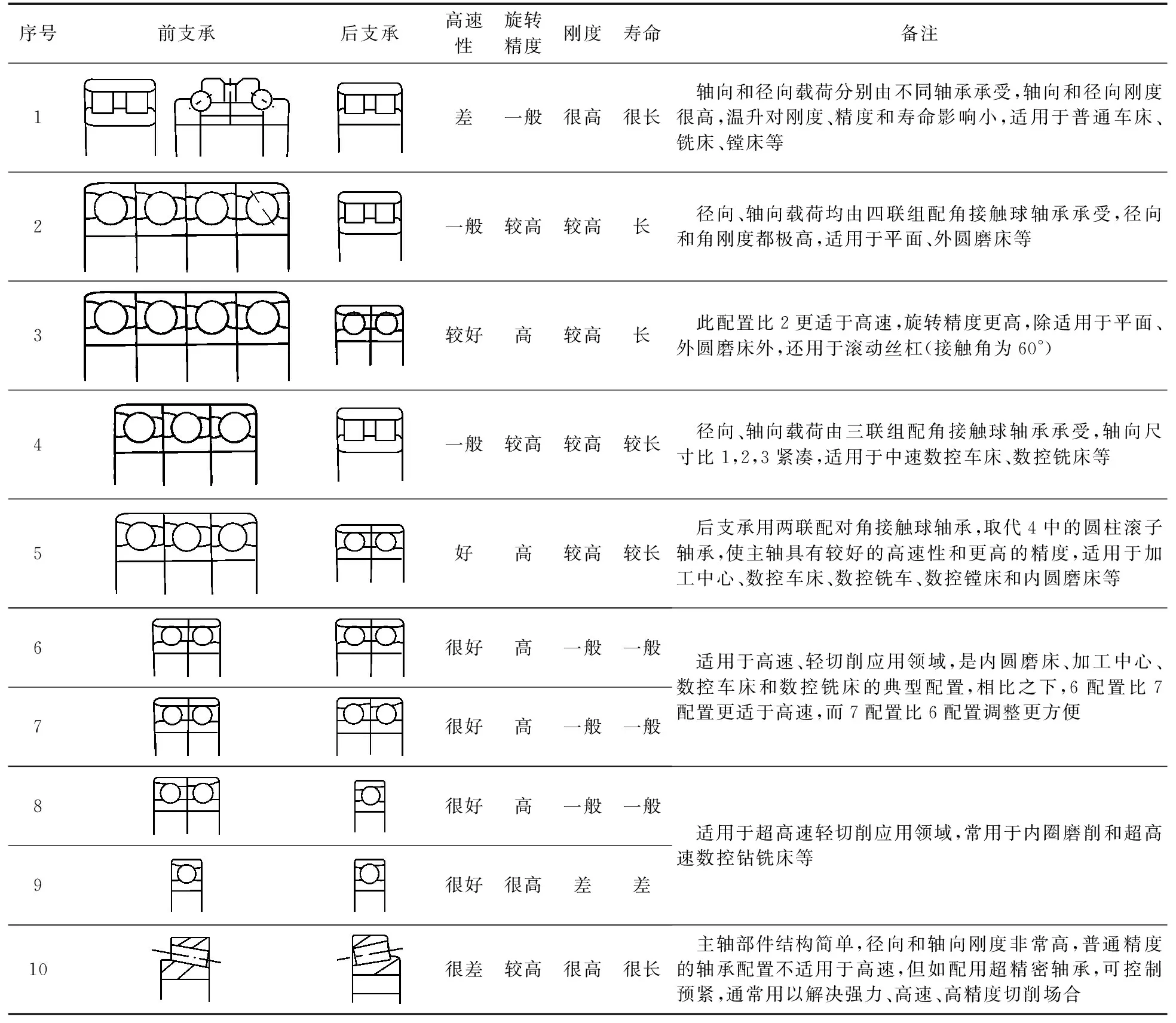

滚动轴承可通过各种不同的组配方式,以适应于不同的机床应用场合。对速度范围变化较窄的磨床,可以针对其特定的速度、温度、刚度和寿命要求得到最优的主轴设计,选择最合适的轴承结构和最佳截面参数;对于数控车床、铣床和加工中心等加工范围大、适用面广的机床,其主轴受载和刚度随速度、加工精度要求的不同,各参数的要求也不相同,甚至相互之间是矛盾的,所以轴承的选择就只能根据加工精度、刚度、载荷和寿命等要求综合平衡后而确定。几种常见的主轴用轴承的配置方式及性能特点见表2。

表2 常见主轴用轴承几种配置方式及性能比较

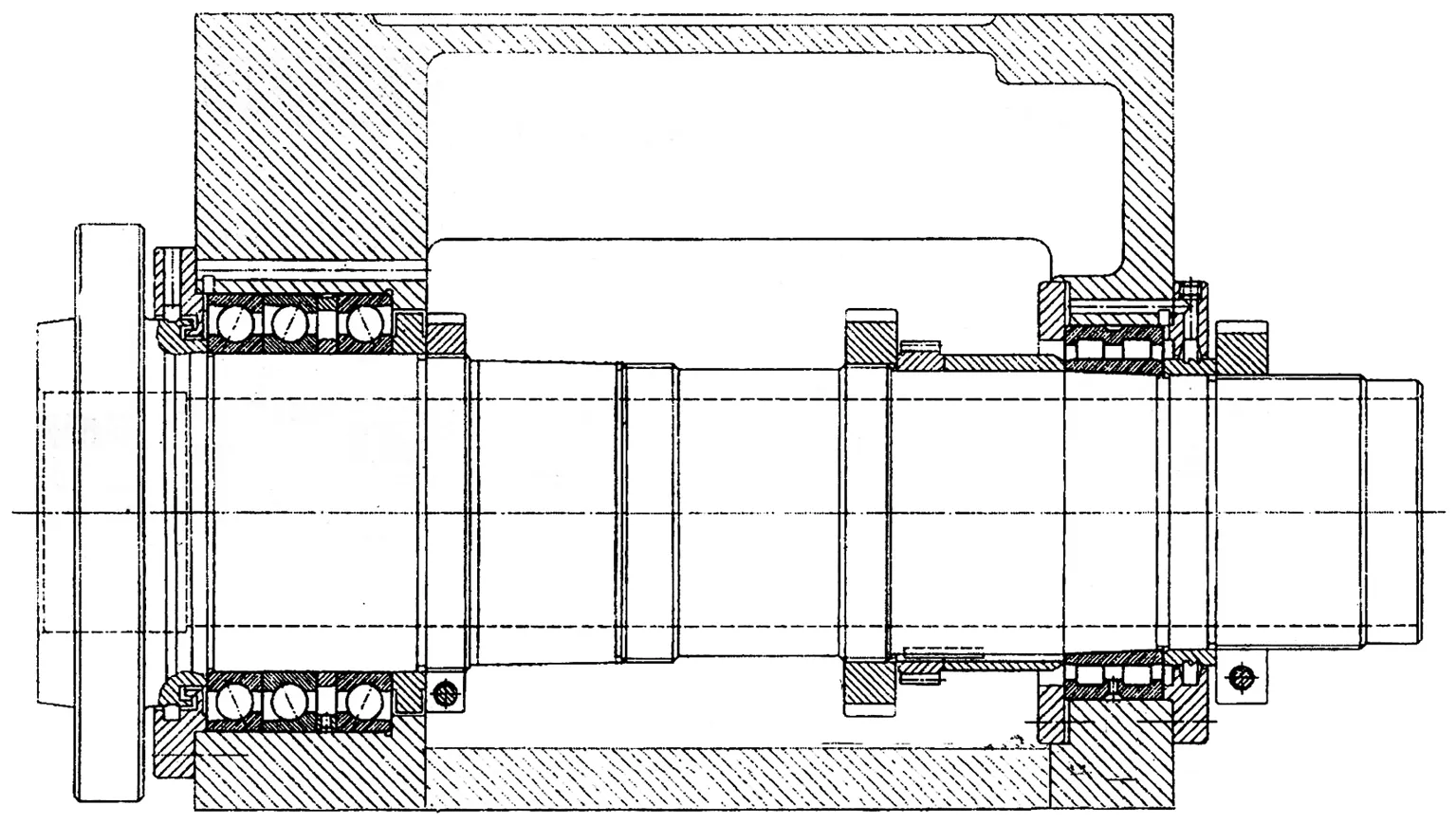

4.2 典型结构

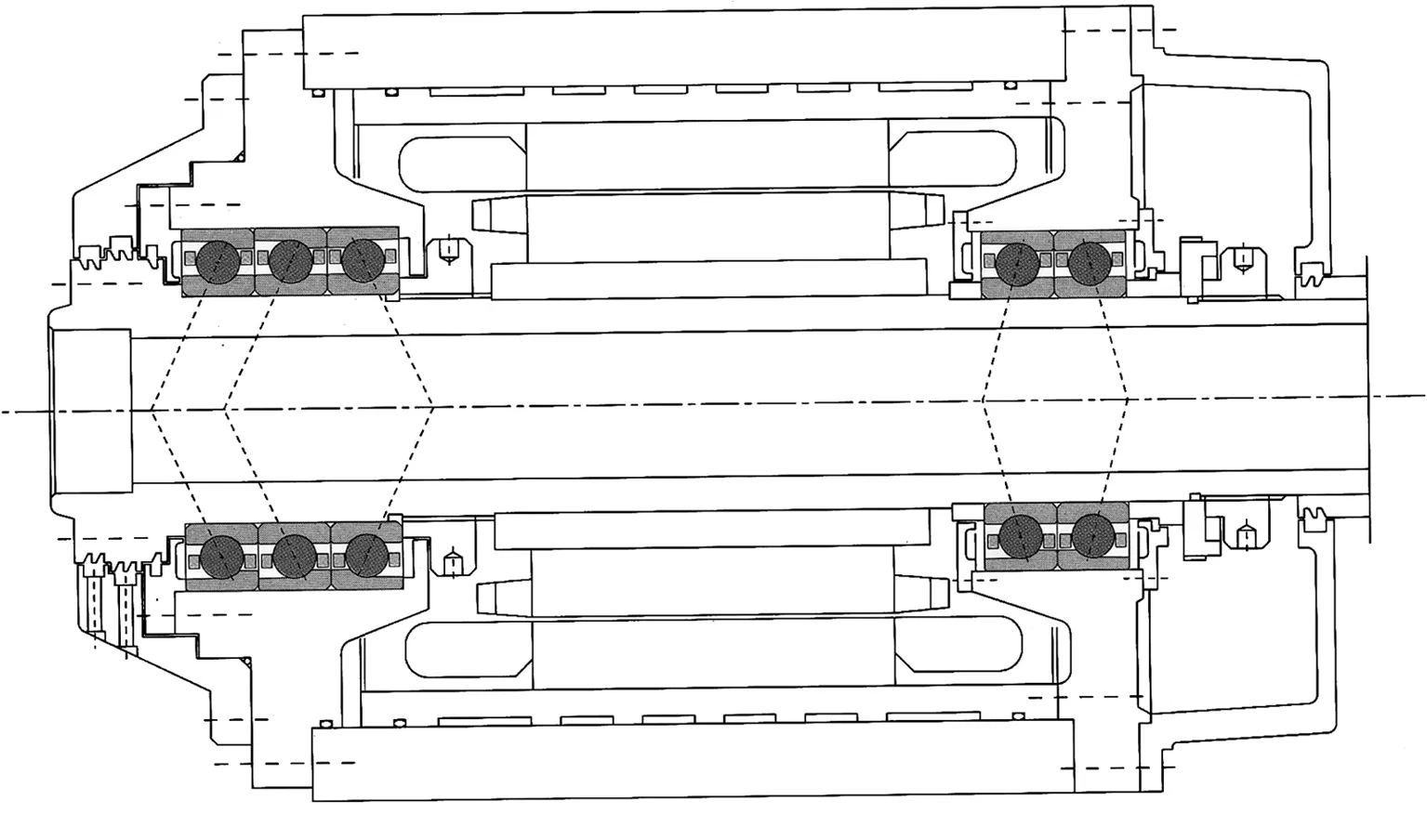

图11为机床主轴支承系统最常见的配置形式,在普通车床、铣床和镗床等机床中较为常见。标准配置形式是前支承采用带锥孔的双列圆柱滚子轴承和双向推力角接触球轴承,后支承采用带锥孔的双列圆柱滚子轴承,这种配置具有主轴刚度高,径向结构紧凑,圆柱滚子轴承和双向推力球轴承分别承受径向和轴向载荷,主轴的轴向热变形可由圆柱滚子轴承内、外圈轴向错位而消除等特点。安装时,通常通过锥面配合而进行径向预紧或将轴承初始工作游隙调整为零。

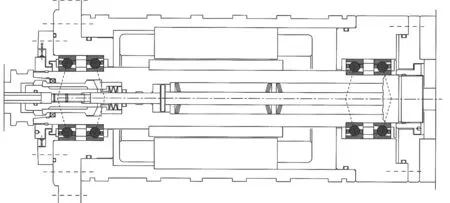

图12为20世纪80年代起流行的数控车床和数控铣床主轴支承系统的典型配置形式,其前支承采用三联角接触球轴承,按中预载荷组配,主轴的热变形可由后支承的圆柱滚子轴承消除。从理论计算看,在相同截面尺寸下,图12支承结构的主轴径向刚度是图11的50%左右(以轴端挠度计)。然而实际情况并非如此,这是由于图11配置中前支承轴颈带锥度,存在加工难度大,精度不易保证,锥面配合吻合度低,预紧难以掌握等问题,实际刚度比理论计算要低;而图12配置的前支承轴颈为柱面,精度高,支承轴承精度也高,加之轴承预紧量和组配是预置的,处于最优状态,保证了其有确定的刚度。

图11 普通车床主轴

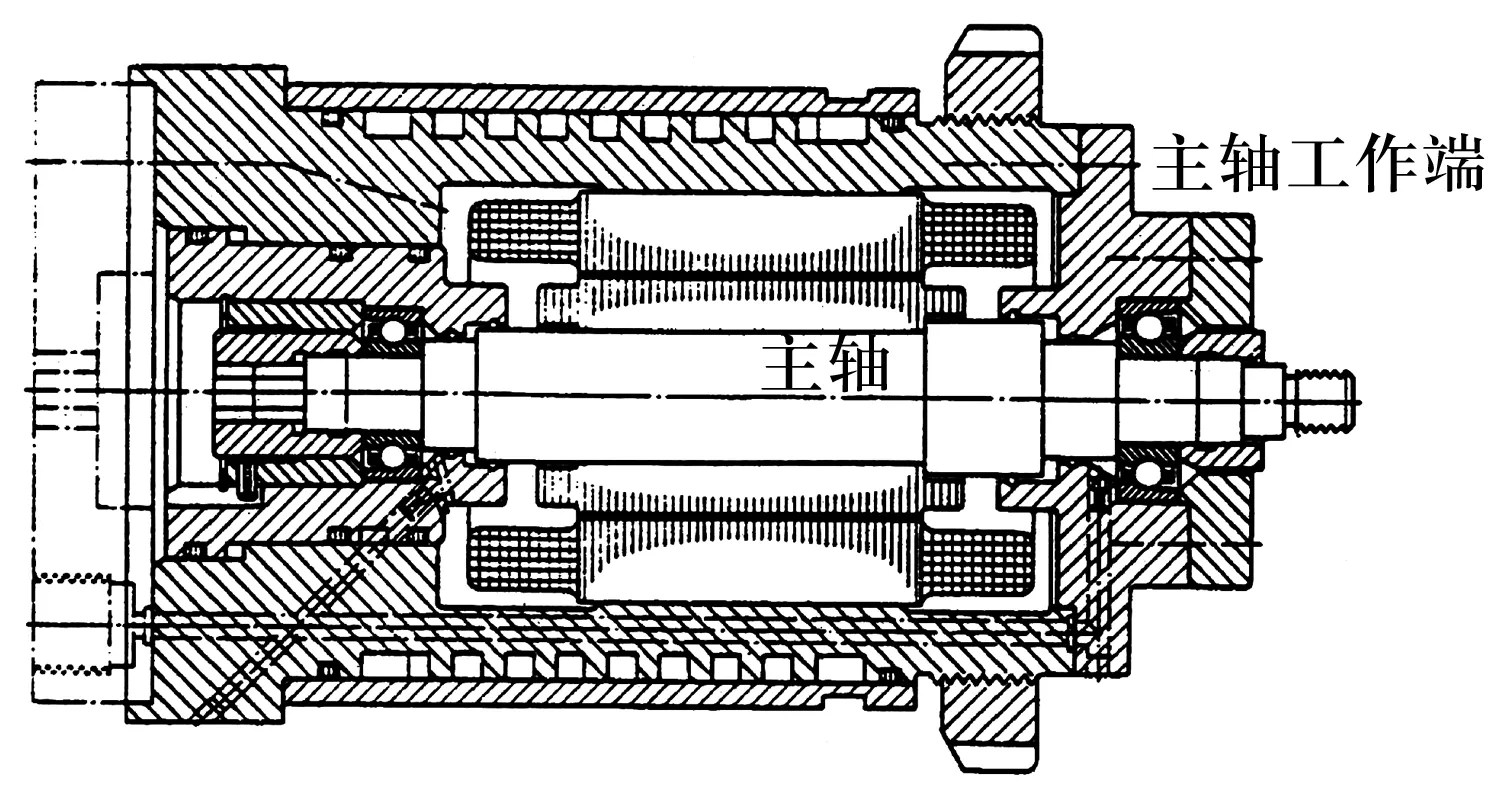

图13为数控车床电主轴支承的典型配置形式,其前支承配置与图12相同,后支承采用双联角接触球轴承,按轻载荷配对,适用于高速切削。这种支承配置方式的电主轴,如用脂润滑,dm·n值可达10×106mm·r/min;如用油气润滑,dm·n值可达1.3×106mm·r/min。采用这种配置的主轴由于前、后支承完全处于预紧状态,因此配合易引起附加载荷,机床热平衡前主轴快速温升引起的附加载荷往往难以计算、预测与控制,温升引起的附加轴向变形也无法消除,为此,座孔与轴承外圈一般选择微间隙配合,预紧则采用柱形弹簧或液压挡边进行定压预紧,以消除温升附加轴向力。

图12 早期数控车床主轴

图13 数控车床电主轴

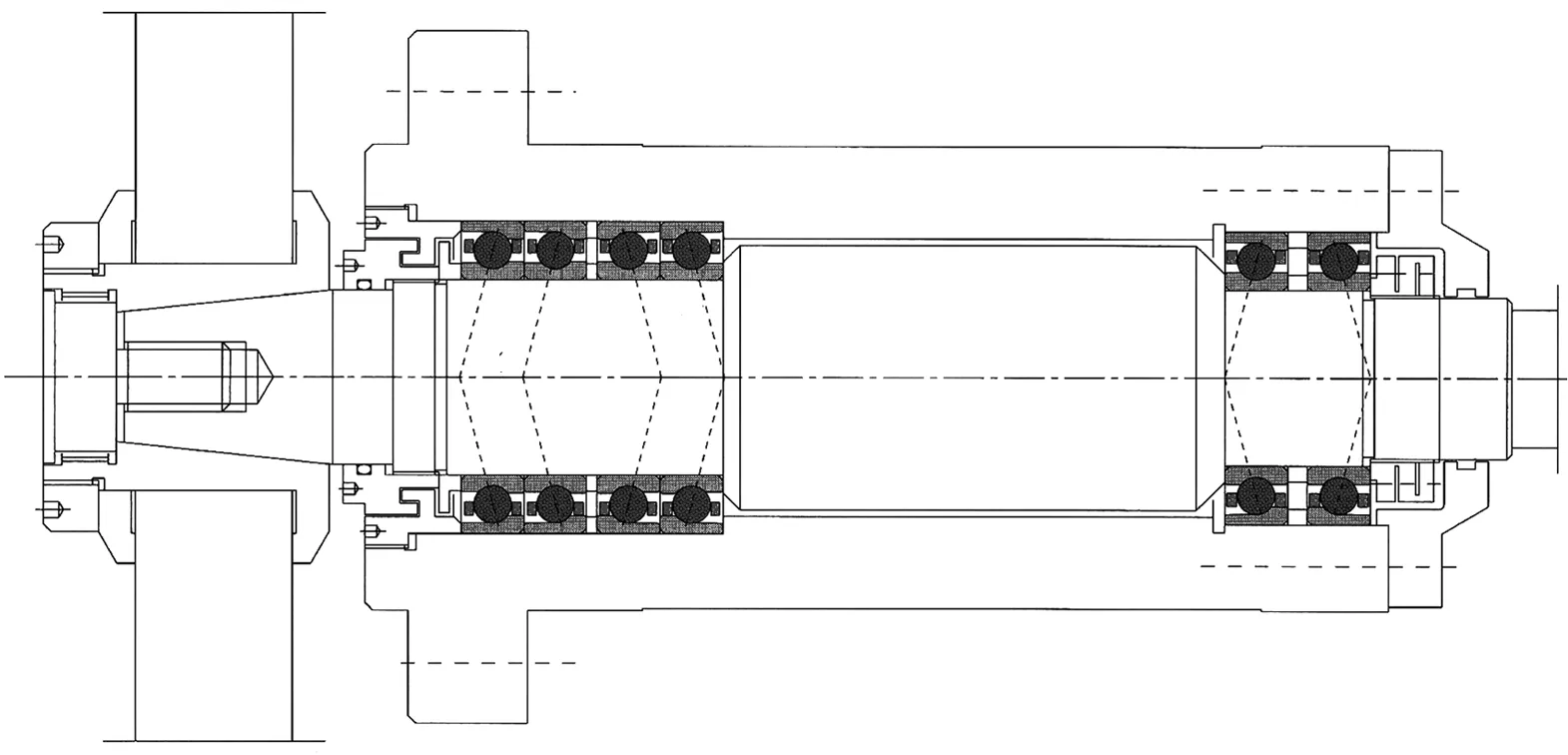

图14为高速内圈磨床电主轴和高速铣床电主轴的典型配置形式,其前、后支承分别安装2套按DBA方式配对的角接触球轴承,柱形弹簧预紧。如采用油气润滑,主轴的dm·n值可达1.5×106mm·r/min;若支承轴承为陶瓷球轴承,主轴的dm·n值可达1.8×106mm·r/min。

图14 内圆磨床电主轴

图15为超高速电主轴的配置形式,前、后支承分别安装1套接触角为12°的角接触球轴承,如果采用陶瓷球轴承,主轴的dm·n值可达2.8×106mm·r/min。

图15 超高速电主轴

图16为平面或外圆磨床主轴支承的典型配置形式。前支承采用QBCA或QBCB四联配置的角接触球轴承,后支承采用DBA配置。该配置形式的前支承径向刚度和角刚度较好,主轴旋转精度高,特别适用于高精度外圆磨削和平面磨削,为了提高主轴旋转精度,配置轴承的精度为P2。另外,滚动丝杠也采用这种配置形式,所配轴承为专用的滚动丝杠轴承——接触角为60°的推力角接触球轴承,中载荷或重载荷配置。

图16 平面磨床主轴

5 结束语

随着数控技术的快速发展,机床行业对精密轴承的要求也越来越高,主要体现在高精度、高转速、高刚度、高可靠性、高适应性、低噪声和长寿命等方面。因此,需要生产加工企业在产品设计、材料应用和制造工艺等多方面予以改进和创新,提高产品质量,推进精密机床轴承的技术发展。