ERW焊管的超声波检测

2011-07-23聂向晖张鸿博李记科李云龙

聂向晖,杨 龙,张鸿博,李记科,李云龙

(1.中国石油天然气集团公司管材研究所,西安 710065;2.北京隆盛泰科石油管科技有限公司,北京 100101)

ERW焊管是利用高频电流的集肤效应和临近效应,将管坯边缘迅速加热到焊接温度后进行挤压、焊接而制成。相对于无缝钢管,ERW焊管具有尺寸精度高、价格低和生产效率高等优点,并且其晶粒度和组织的致密程度要优于无缝钢管;与同规格的埋弧焊管相比,ERW焊管生产速度快,不存在焊缝部位的防腐层局部减薄现象[1-3]。其使用领域涉及到石油钻采中所用的套管,海洋石油工业中的海底油气输送管,干线及城市管网用油气输送管和配气管等[4]。

虽然国内引进ERW焊管生产技术较早,但在消化、吸收和创新等方面还存在严重不足。与发达国家相比,我国的ERW焊管质量还有一定的差距,其在国内长输管线上的使用也受到了一定的限制[5-7]。ERW焊管的焊接质量是影响其使用性能的主要因素,在ERW焊管的试压及使用过程中的开裂和爆管等事件多是由于焊接缺陷造成的,因而提高ERW焊管的检验水平,提高焊接缺陷检出率,对于保证ERW焊管质量,确保ERW焊管管线的安全运行具有重要意义。

ERW焊管中可能出现多种焊接缺陷,这些缺陷有的来自于母材,有的产生于焊接过程[8-9]。不同缺陷对焊缝质量的影响不同,裂纹和未融合等面积型缺陷在受力条件下容易出现应力集中,是造成焊缝低应力脆性断裂的主要原因;而气孔和夹渣等体积型缺陷,虽然其开裂敏感性要小于面积型缺陷,但是减小了焊缝的有效截面积,降低了焊缝强度,在外力作用下,这些缺陷处也往往会成为裂纹源,最终导致焊缝的开裂。

1 ERW焊管生产过程中的超声波检验

超声波检测是目前ERW焊管生产过程中的主要无损检测手段,其主要应用领域包括:①钢板超声波在线检测。②ERW 焊接、内外毛刺清除后的焊缝超声波在线检测。③ERW焊缝的离线检测。④ERW焊管管端的超声波检测。

1.1 钢板超声波在线检测

钢板超声波在线检测一般是采用双晶或多晶探头,采用水膜法或局部水浸法耦合,其主要目的是检测钢板内平行于钢板表面的分层类缺陷。在扫查方式上主要有两种:一是沿轧制方向的平行线扫查;二是钢板沿轧向直线运动、探头垂直于钢板运动方向作往复运动,构成“Z”字形扫查。由于钢板边缘在随后的ERW焊接中形成焊缝,因此在钢板的超声波检测中,该处缺陷的检测尤为重要,相关的标准和规范中都要求对钢板边缘进行100%的扫查,在实际工作中一般采用在钢板边缘增加探头数量的方法来保证。

1.2 焊缝超声波在线检测

ERW焊缝超声波在线检测是在焊接、内外毛刺清除后进行的,其主要包括两部分内容:一是利用A扫描或B扫描的方式检测内外毛刺的刮除效果。相对于A扫描,B扫描可以实时显示清除内毛刺后的焊缝内壁形貌,图形显示更直观(图1);二是纵波倾斜入射,利用其在焊管内折射产生的横波检测焊接缺陷。由于此时焊缝温度较高,因而在线检测一般采用高温探头,利用局部水浸法来进行。

1.3 焊缝超声波离线检测和管端检测

图1 焊缝及热影响区B扫描图像

ERW焊缝的离线超声波检测一般是在水压试验和倒棱后进行,主要用于检测焊缝及热影响区内的纵向缺陷。为了提高检测效率,一般采用自动检测。由于自动检测中管端盲区的影响,在其后一般还要增加焊缝的人工超声波扫查。管端检测的内容主要包括管端焊缝、管端母材分层类缺陷及轴向和周向缺陷的检测,分层缺陷的检测一般采用分割式探头,焊缝和母材中的轴向和周向缺陷多采用斜探头扫查的方法。

2 ERW焊缝超声波检测工艺参数的选择

ERW焊缝的超声波检测主要包括自动检测和人工检测两种方法。目前ERW焊缝的自动检测主要采用轮式探头检测和局部水浸法检测两种形式[10]。自动检测具有检测效率高、速度快的优点,但是不利于缺陷的精确定位及定性、定量分析;相比较而言,人工检测的灵活性要更高一些,不仅可以对缺陷进行精确的定位,还可以通回波特征及动态波形来进行缺陷的定性及定量分析。对于自动超声波检测出的缺陷,一般使用人工的方法来进一步确认。ERW焊缝的超声波检测需要考虑的工艺参数包括折射角、声束宽度和检测频率等。

2.1 折射角的选择

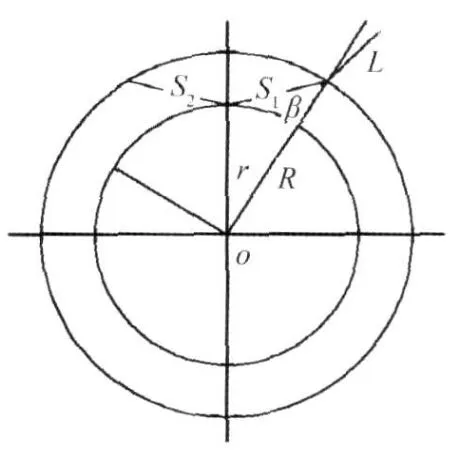

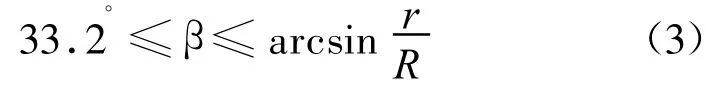

ERW焊缝的超声波检测一般采用纵波倾斜入射,在工件和焊缝中通过波型转换生成横波来实现检测,其两个基本条件是,①在母材和焊缝中激发出纯横波。②横波声束扫查到钢管内壁(图2)。

图2 横波检测ERW焊缝示意图

由反射和折射定律可知,在焊管中激发出纯横波的条件是:

式中β为横波折射角;CS2为钢中横波声速,其值为3 230m/s;CL2为钢中纵波声速,其值为5 900 m/s。

带入相关数据,经计算可知,当β≥33.2°时,在焊管内激发的是纯横波。

由图2可以看出,横波声轴线扫查到焊管内壁的条件是:

式中r和R分别为焊管的内半径和外半径。所以在焊管中激发出纯横波,并且扫查到焊管内壁的条件是:

即焊管中横波折射角的下限为固定值33.2°;而其上限随r/R的变化而变化,r/R数值越大,其范围也就越大。

根据钢/空气界面的端角反射率图谱可知:横波入射时,当其入射角在35°~55°之间时,横波全反射,端角反射率达100%。在现场检测中,焊管内的声束折射角一般采用45°(K1),采用这种折射角的优势是:在检测过程中不容易激发出表面波,干扰信号小;对于焊缝及热影响区的裂纹、表面未熔合、错边和内凹等表面开口缺陷敏感[11]。

但是对于ERW焊管来说,其壁厚一般较薄,薄壁对接焊缝中的面积型缺陷与母材表面的夹角较大,因而一般的标准中多规定对于薄壁对接焊缝采用大折射角横波进行检测,如GB/T 11345标准《钢焊缝手工超声波探伤方法和探伤结果分级》中对于母材板厚≤25 mm的焊缝,推荐使用的折射角为70°(K2.5,K2.0);SY 4065标准中对母材壁厚为5~8mm 的焊缝,推荐的折射角为 71.5°~68.2°(K3~K2.5),母材壁厚 >8~30mm 的焊缝,推荐的折射角为68.2°~56.3°(K2.5~K1.5);JB/T 4730.3标准《承压设备无损检测 第3部分 超声检测》中对母材壁厚6~30mm的焊缝,推荐的折射角为72°~60°(K3.0~K2.0)等。这些标准中对于薄壁对接焊缝推荐使用大折射角横波检测的目的也是为了增大声束轴线与缺陷表面间的夹角,增加声压反射率,提高指向性不好的缺陷的检出率。

对于ERW焊缝,其熔合部分宽度较窄,焊接缺陷多为面积型缺陷,且与母材表面基本垂直。当采用小折射角横波扫查时,由于缺陷的有效声束反射面积小,声压反射率低,往往容易漏检。因而在实际检测工作中,不应单一采用45°(K1)横波进行扫查。为了兼顾焊缝内部的径向面积型缺陷的检测,还应采用大折射角的横波进行扫查。

2.2 声束宽度(晶片尺寸)的选择

声束宽度或晶片尺寸的选择要综合考虑横波检测过程中表面波和纵波的影响、声束发散的影响以及检测过程中可能激发出的板波的影响。

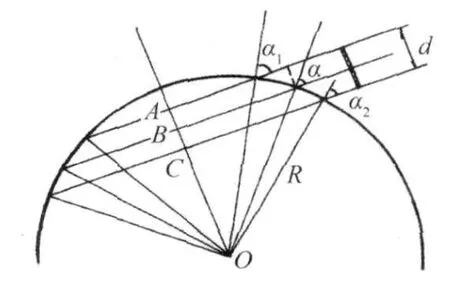

如图3所示,在ERW焊管的超声波检测中,声束倾斜入射至水/钢或有机玻璃/钢界面时,在声束或晶片的边缘与中心处的入射角是不同的,其中声束上边缘的入射角α1大于声轴线的入射角α,而下边缘的入射角 α2<α。

图3 声束入射角示意图

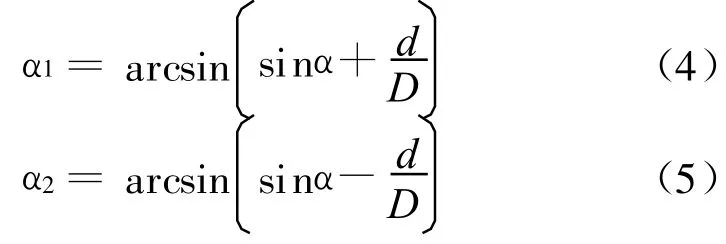

α1和α2的表达式分别为:

式中d为入射纵波声束或晶片在垂直于焊管轴线方向上的宽度;D为焊管外径。从上面的公式可以看出,当超声波声轴线的入射角一定时,其声束上边缘的入射角α1随d/D的增大而增加,当其超过第二临界角αⅡ时,就会在焊管表面激发出表面波,对检测结果产生干扰;声束下边缘的入射角α2随d/D的增大而减小,当其小于第一临界角αⅠ时,就会在焊管内激发出纵波,同样会对检测结果产生干扰。

目前国内常用斜探头的K值主要为1,1.5,2和3,其对应的钢中折射角、有机玻璃、水中的入射角及有机玻璃和水中的第一、第二临界角等相关数据见表1。

表1 不同K值所对应的相关参数

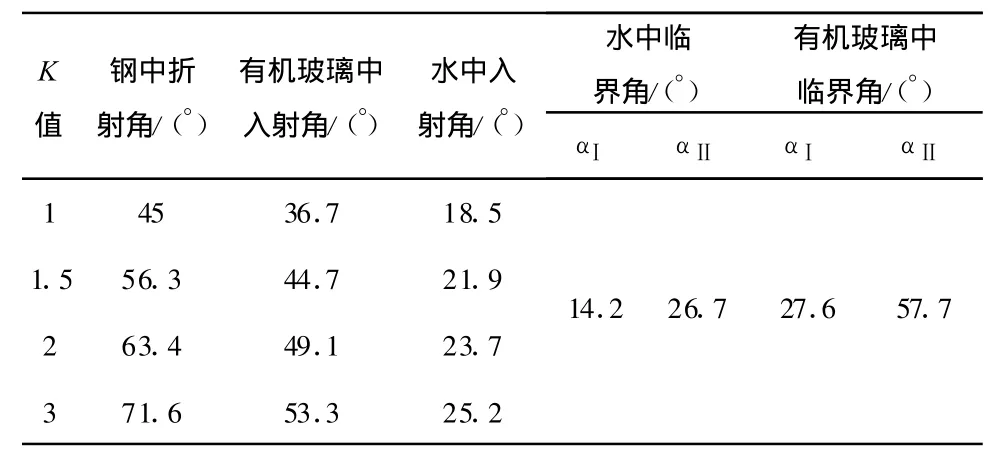

利用式(4)和(5)可以得到不同折射角时,水中和有机玻璃中α1和α2与d/D之间的关系见图4。

图中当 α1>αⅡ(如 57.7°和 26.7°)时,会在焊管中激发出表面波;当 α2<αⅠ(如 27.6°和 14.2°)时,钢中不仅有折射横波,还有折射纵波。从图中还可以看出,钢中折射角越大,在焊管中越容易激发出表面波;钢中折射角越小,在焊管中越容易产生纵波。对于相同的折射角,在有机玻璃/钢界面激发出纯横波的d/D的范围要比水/钢界面大得多。在实际检测中要根据不同折射角的要求,选择合适的d/D,以确保在钢中产生纯横波。

对于局部水浸法检测,因为超声波近场区大部分落在水柱中,因而可不考虑近场区的影响,而对于斜探头接触法检测,则应考虑近场长度和扩散角对检测结果的影响。对于一定的检测频率和检测对象,晶片尺寸越大,近场长度也越大,扩散角越小,较小的扩散角有利于声束的聚集,提高缺陷的检出率。此外,对薄壁ERW钢管,若晶片尺寸过大,粗大的超声波会在焊管薄壁中反射并形成叠加干涉,从而可能激发出某种模式的兰姆波,造成较大回波干扰。

2.3 检测频率的选择

超声波检测的频率范围较宽,一般为0.5~10 MHz,频率的选择主要应考虑以下几个因素:

(1)超声波检测的灵敏度约为λ/2,提高频率有利于发现更小缺陷。此外,频率越高,脉冲宽度越小,分辨力也越高。

(2)频率高,波长短、半扩散角小、声束指向性好、能量集中,有利于发现缺陷并对缺陷定位。但是对于相同的晶片尺寸,频率越高,近场区越大,对检测越不利。

(3)频率增加,超声波的散射和吸收衰减急剧增加,对检测不利。

在检测中要综合考虑各方面的因素,合理选择检测频率。对于ERW焊管,其母材一般为热轧板卷,晶粒比较细小。经感应加热、挤压成型后的焊缝熔合区和热影响区的宽度较窄,且其晶粒度基本与母材相当。在实际工作中,为了获得较高的分辨力,应在保证检测灵敏度的前提下尽可能选用较高的频率,一般为2.5~5 MHz之间。

3 参考试块

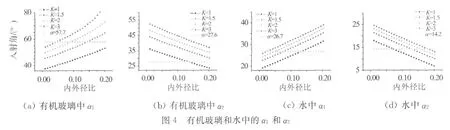

参考试块是ERW焊缝超声波检测灵敏度的确定依据,APISpec 5L《管线管规范》和GB/T 9711《石油天然气工业输送钢管交货技术条件》标准对于钢管焊缝的超声波检测,要求使用带有N10刻槽或φ3.2 mm竖通孔的对比试块,以人工反射体回波的100%作为缺陷判定基准。实际工作中一般采用如图5所示试块。

图5 ERW焊缝超声波检测对比试块

试块具有竖通孔及内外刻槽,位于焊缝中心的竖通孔和刻槽用于灵敏度调节,位于热影响区的内外刻槽可用于确定超声波的有效扫查范围,以保证声束覆盖整个焊缝及热影响区,并且可以确定热影响区部位的检测灵敏度,在检测灵敏度要求较高时,也可选用φ1.6 mm竖通孔和N5刻槽进行标定。

4 结语

(1)在ERW焊管的超声波检测中,为了保证在焊管中激发出纯横波,并且扫查到焊管内壁,焊管中横波折射角范围的下限是33.2°,其上限随焊管的内外径比r/R的变化而变化,r/R数值越大,其范围也就越大。

(2)焊管内的声束折射角为45°时,对于焊缝及热影响区表面开口缺陷具有较高的检测灵敏度。但是为了兼顾焊缝内部的径向面积型缺陷的检测,还应采用大折射角的横波声束进行扫查。