火力发电厂高温紧固螺栓的在役超声波检测

2011-07-23吕胜军

霍 彦,吕胜军

(东北电力科学研究院,沈阳 110006)

带有加热孔的高温紧固螺栓是火力发电厂汽轮机上下缸、主汽门、调速汽门密合的重要部件。在长期运行中,由于高温及高应力的作用,螺栓材料易产生热脆、蠕变、疲劳和应力腐蚀;由于安装中预紧力过高及不慎烧伤中心孔等原因,螺栓材料易产生裂纹[1]。随着机组运行时间的增加,螺栓出现裂纹的几率不断增大,如果在例行检查中,对微小裂纹能及时检出,无疑对机组的安全运行具有重要意义。

1 问题的提出

火电厂汽轮机检修中,在机组解体后发现螺栓的断裂现象已屡见不鲜。例如,某电厂2号机组高压调速气门12根螺栓在解体后发现已断裂了5根。特别是近年来随着机组大修周期的延长和动态检修,此类问题就更显突出。从高温紧固螺栓断裂的原因分析上,排除金属材料的因素外,很大原因是在热紧后和运行中产生裂纹并导致断裂。而恰恰是在热紧后和在役中已无法再进行检验和监督。另外,由于多方面的原因,在过去的检验方法上也存在某些局限性:

(1)有加热孔的螺栓直探头单侧探伤时,在螺栓对侧检验时灵敏度不够,只能以本侧为主。

(2)有的螺栓光杆部分比较短,栽丝侧横波辅助探伤二次波探测范围不够,所以栽丝侧只能靠纵波检测大裂纹甚至无法检测,而且横波辅助探伤在原则上是要求螺栓拆卸后进行。

(3)有的螺栓端头为球冠型,直探头根本无法放置,有的带加热孔螺栓的探测面窄小,接触不好,影响探伤灵敏度和探伤效果。

(4)现场有很多情况下螺栓无法卸下,由于结构原因使用辅助横波探伤无法实施。螺栓拆下探伤一是栽丝部分需要机加工,二是拆卸工作量太大,有的也不切实际,根本卸不下来。

(5)带罩帽栽丝螺栓上部分应力集中区在罩帽结合面处(上部分螺纹中间)检测受到限制。

因此,寻找一种新的检测方法以弥补其不足是非常必要的,尤其是在热紧后和在役中实现对高温紧固螺栓的动态检测监督是非常有意义的。

2 解决的办法

根据螺栓的实际结构,利用其加热孔进行横波探伤。在螺栓应力集中区容易产生裂纹的部位很容易得到检测,即使螺栓不卸下或者带罩帽也能进行探伤,而且整根螺栓基本上得到全部检测。

2.1 探伤原理

同种螺栓螺纹的型式都是一样的,它们对超声波的反射条件也基本相同。当超声波入射到螺纹处时,在荧光屏上显现的螺纹波具有一定的特征。若某处螺纹存在裂纹,则将改变螺纹波的这种特征,试验证明观察这些特征变化可以来判断有无裂纹。试验中发现丝扣处并不会引起模拟裂纹反射;但如果有裂纹存在,裂纹截面将遮挡其后的第一齿波,使齿波波高比正常位置的齿波波高明显降低。根据该丝扣处波高被遮挡而引起下降的程度,可以判断裂纹的大小。如果裂纹较严重,随着裂纹截面的增加,不但螺栓裂纹后第一齿波会明显下降,第二齿波,甚至第三齿波也会造成不同程度的下降,据此可以对裂纹进行基本定量(图1)。

2.2 探头

根据不同的加热孔径选择不同大小的专用探头。螺栓内孔检验宜采用较高频率的探头,以使螺纹回波清晰、陡直。K值选择是关键,探头的主声束应切过螺纹根部且与其后旋合面垂直,此时螺纹反射波最强,裂纹对螺纹反射波的遮挡最明显。因螺栓丝扣的模数决定了丝扣反射角度,要使螺栓齿波得到全反射,根据不同直径螺栓的实际测定,理想的探头折射角度应为 56°~63°,试验采用K1.5~K2.0的探头试验证明,<M100的螺栓宜采用K>1.7的探头,>M100螺栓采用K<1.7的探头。遮挡效果基本相同,灵敏度高。

2.3 试块

按照DL/T694—1999标准[2],以SL-Ⅱ螺栓专用试块对仪器探头组合性能进行测定。确定探头前沿、折射角度以及扫描速度的调整等。以退役旧螺栓加工成对比试块(线切割),模拟裂纹进行测试,实测证明在内孔采用横波扫查时,当螺栓出现裂纹时,只要发现丝扣波有被遮挡而引起波高降低,出现断档时,根据螺纹波与裂纹后第一丝扣波的信号比(≥6dB)来判断,该方法能发现≥1mm裂纹。

3 实际应用

3.1 探头入射点及探头前沿长度的测定

将探头置于SL-Ⅱ试块上,找到R50或R25圆弧面反射回波最强点,测量探头前沿到试块端头的距离L1,则探头前沿长度L0=50-L1(或L0=25-L1)。由于探头有圆弧面,可用稠一些的耦合剂。

3.2 探头K值和折射角β的测定

将探头置于SL-Ⅰ型试块上找到 φ1mm×20mm横通孔反射波最高点,测量探头前沿到试块端头距离L2,则探头K=(L2+L0-40)÷20,探头的折射角β=arctgK。

3.3 扫描速度的调整

根据被探螺栓的壁厚,可以在试块上或螺栓上调整扫描速度。在试块上可以根据探头的折射角β,首先计算出 50sinβ和 25sinβ值。然后将探头置于SL-Ⅱ试块上,分别找出R50,R25圆弧面反射波最高点,并将该两点最强反射波分别置于荧光屏50sinβ和25sinβ处。为充分利用荧光屏,用延迟功能将前面一段不需要观察的声程移到屏外,使荧光屏上所代表的声程范围刚好能显示欲观察的反射信号。如在被探螺栓上调,可同样能观察到第一、二次反射波即可。

3.4 探伤灵敏度的调整

螺栓产生裂纹的部位一般是在栽丝结合面附近,罩帽结合面附近,退刀槽附近一、二、三扣螺纹根部。因此在螺栓横波检验中,灵敏度的调整应根据所检测的部位不同,分别将一、二、三扣的螺纹最强反射波调节到荧光屏的60%高,以此作为探测一、二、三扣螺纹根部裂纹的探伤灵敏度。直接在螺栓上调节灵敏度的优点是:消除了试块与工件曲率半径和表面光洁度不同而造成的灵敏度补偿问题。

3.5 探头扫查方式和裂纹判断方法

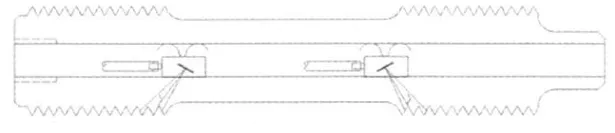

探头在探测孔内沿轴向前后移动,并作适当转动。从荧光屏上可以观察到整齐的螺纹反射波。当探测螺栓第一扣螺纹根部裂纹时,在螺栓无裂纹处找到第一扣螺栓最高波,调整好探伤灵敏度。探头沿内孔作周向移动,并沿轴向作小范围(约3mm范围)前后移动,观察第二扣螺纹波是否明显降低或消失(即第一扣螺纹波与第三扣螺纹波之间是否缺波)。若螺纹排列整齐有序,无缺波现象,则可判断第一扣螺纹根部没有裂纹。若出现明显的缺波现象,且缺波具有一定的周向指示长度,则可以判断第一扣螺纹根部存在裂纹。第二扣、第三扣螺纹根部裂纹的探测方法与前一扣螺纹根部裂纹的探伤和判伤方法相同。裂纹周向测长采用绝对灵敏度测长法。即保持探伤灵敏度不变,探头周向转动,被遮挡螺纹波低于2格高时,探头所移动的弧长,即为裂纹周向指示长度。为检查双头螺纹的退刀槽处裂纹,应采用两个方向的探头进行探伤(图2),并根据探头连杆的长度进行定位。

图2 螺栓内孔横波探伤示意图

采用以上方法在多家电厂的主汽门、调速汽门螺栓热紧后和在役停机时进行探伤,多次发现了由于热紧力不均而造成的螺栓裂纹,及时进行了更换,避免了螺栓断裂事故。

4 结语

对于带加热孔的高温紧固螺栓,在内孔进行横波探伤,可在不拆卸螺栓带罩帽的情况下,对螺栓进行几乎全长度的探伤,实现了热紧后或在役停机时的检测。实践证明该方法切实可行,弥补了以前探伤方法的不足,使螺栓的监督检验方法得到了进一步的完善。填补了火力发电厂高温紧固螺栓在役超声波检验方法的空白,对机组安全运行提供了进一步的保证。

[1]庄肖曾,俞画屏,颜家珍.电厂金属与金属监督[M].北京:中国电力出版社,1999:218-202.

[2]DL/T694—1999 高温紧固螺栓超声波检验技术导则[S].