彩涂涂机轴承改型分析及应用

2011-07-21康海林

康海林

1.前言

彩色涂层生产线是专门用于对冷轧板、热镀锌板、镀铝板、高铝合金板、不锈钢板等材料表面进行连续漆料涂装的机组装备,以提高工业用带材的耐腐蚀性与外观装饰性,为建筑、家电、交通运输等行业提供各种规格与色彩的卷板。整条生产线主要分为:上料准备、清洗钝化、表面涂覆、分切收卷四个功能段,其中表面涂覆功能段为关键功能段,表面涂覆质量的好坏直接决定产品的质量和性能。涂层厚度控制则是涂覆工序的关键参数之一。

2.涂层厚度控制分析

在彩色涂层钢板生产中,除了基板之外,70%的车间成本由涂料构成。因此尽量精确的控制涂膜的厚度具有明显的经济效益。对于一条年产10万吨的生产线来说,如果按产品基板厚为0.5mm、涂层总厚度为25μm时,若能控制涂层厚度减少1μm,就可以节省涂料100t左右。如此明显的效益目标推动了涂膜厚度控制技术的改进。在生产中,出现了缝隙控制和压力控制的技术。

2.1 操作人员进行机械的调整控制

涂料涂覆厚度最简单的方法,是在涂覆作业时,由操作人员使用涂膜测厚器对涂敷后的钢板表面涂膜进行厚度测量。根据所测得的厚度和已知的干膜厚度与湿膜厚度的对应比值,通过手摇动摇柄和丝杠,调节有关辊子的间隙,以及相关辊子的转速,从而改变涂覆在带钢表面上的涂膜厚度。

根据各个辊子转速和缝隙来对涂层的厚度进行调整。当挂料辊和涂敷辊转速确定之后,在单位时间内涂敷向带钢供给的涂膜总量也是确定的。这时,如果调节带钢的速度,带钢表面上被涂上的涂膜的厚度将发生与之成反比的变化。反之亦然,当固定了带钢的行进速度之后,改变各辊的转速,则回使带钢表面的涂膜厚度发生变化。

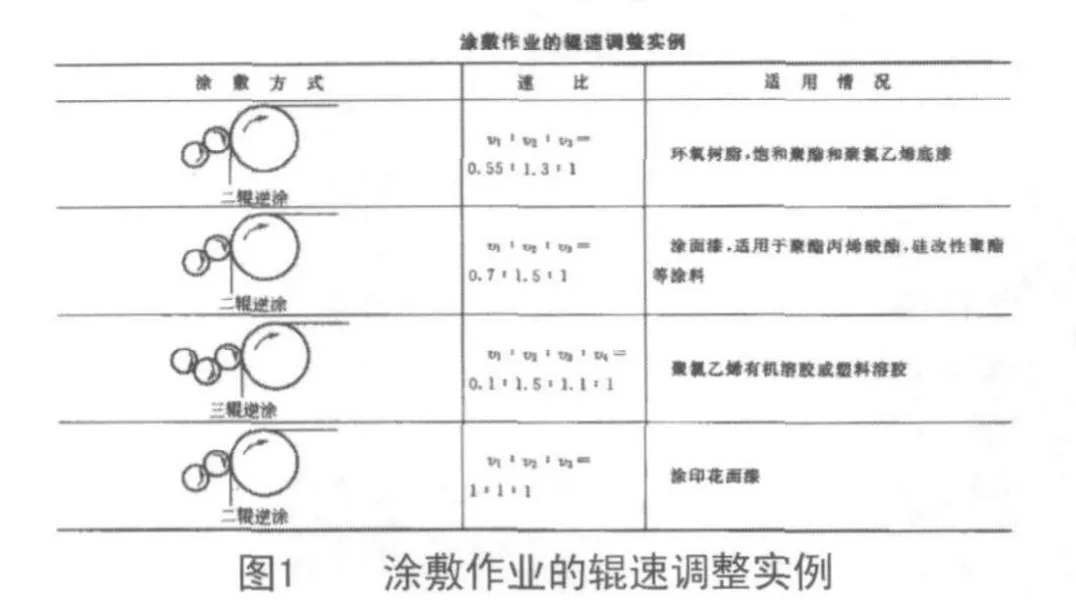

2.2 利用辊子转速比的调节控制涂层厚度

在生产过程中,对涂层厚度的调节是通过在一定范围内调节涂敷辊、挂料辊和计量辊的转动速度来进行的。与此同时,配合以手动和机械调节与湿膜的测定。对于辊速调节的范围,则视涂料的特性、黏度、温度和机组设备的不同而异。图1是一组涂敷作业时辊速控制调节的实例。

2.3 通过辊间压力调整涂层的厚度

在实际生产中,当两辊式顺涂作业时,涂敷辊与带钢相互紧靠而没有缝隙。在使用聚氨酯橡胶包衬的涂敷辊时,涂敷辊与带钢间的缝隙为零,漆膜厚度主要由橡胶辊的弹性变形控制。假若涂敷辊在位置调整后不再产生变动,而且涂料在涂敷过程中仍属于牛顿流体,并通过压力传感器,可以测得带钢与涂敷辊间的压力,那么可以推导出下述公式:

式中: F——涂敷辊与带钢间压力显示值;

h1——涂敷于带钢上的涂膜厚度;

ω1——转向支撑辊(带钢)的角速度;

ω2——涂敷辊的角速度;

b——与胶辊半径、转向支撑辊角速度、涂敷辊角速度有关的常数;

C——与带钢宽度和胶辊硬度有关的常数;

在实际生产中,在作业的瞬间涂料的黏度、温度以及胶辊的径向膨胀是不变的,生产线速度和涂敷辊转速确定以后,涂敷于带钢上的涂膜厚度h1只随涂敷辊与带钢间的压力F变化。但是由于胶辊在宽度方向上的硬度不可能绝对的相同,所以在带钢宽度方向上的涂膜厚度分布也有所差异;同时由于涂料仍然并非牛顿流体,以及胶辊的压缩变形误差,所以实际与理论上的计算值并非完全吻合,但是有一定的近似性,不影响进行趋势判断分析。

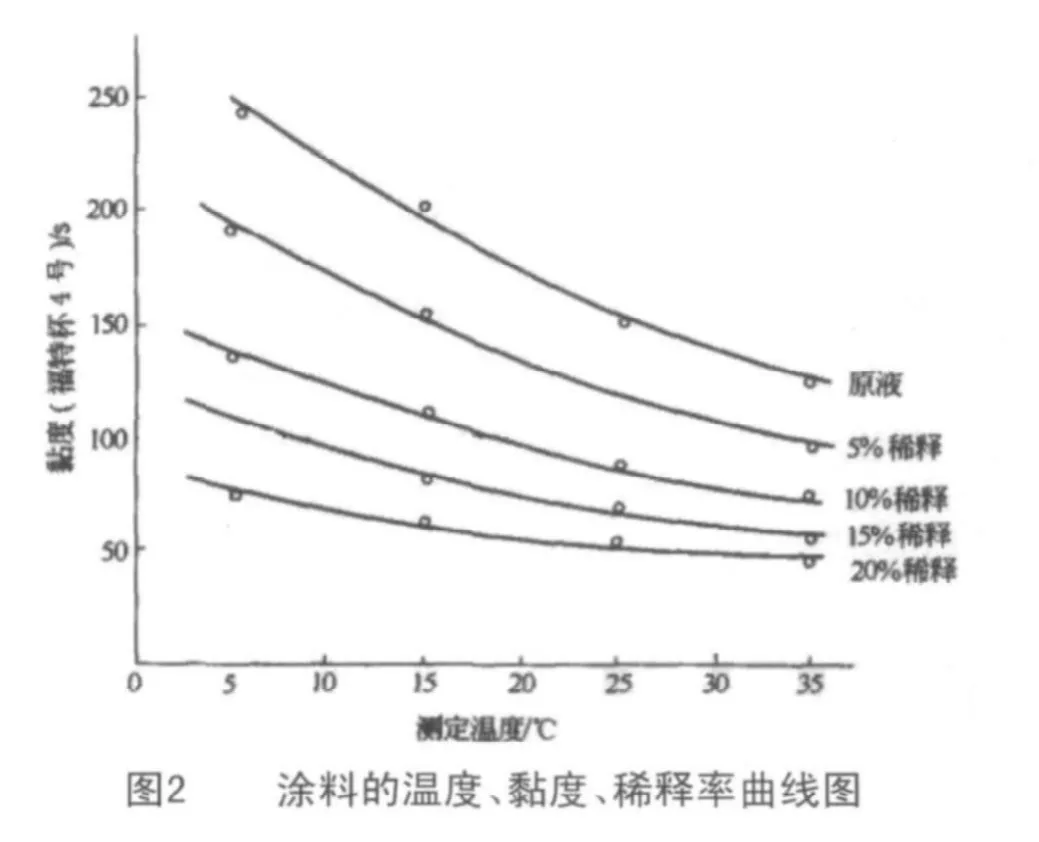

2.4 涂料黏度对涂膜厚度的影响

上述分析都是建立在黏度确定的情况下进行的,然而实际生产过程中,黏度对涂敷时的湿膜厚度也起到非常大的影响,在其他条件一定的情况下,在一定的范围内,黏度越小,湿膜厚度越薄。涂料的黏度与温度有密切关系,同时也稀释剂的浓度有关,在不同的温度下,进行涂料的涂敷作业时,要求将涂料用溶剂稀释到相同的黏度。为了便于调节涂料的黏度,涂料生产厂家经常利用一种事先测算好的温度-黏度-稀释率曲线。如图2所示。

由此可见,温度越高、稀释率越大,黏度越小。同样的湿膜厚度,不同的稀释率,固化后的干膜厚度也不同,稀释率越大,干膜厚度越薄,但是稀释剂的成本也越高。

3.现状分析

攀钢彩涂生产线,采用的是两辊式底涂和三辊式精涂正面、两辊是精涂背面的涂敷方式。在进行膜厚控制作业过程中,其它参数都最大化都优化后,为了获得较薄的干膜厚度,同时减少稀释剂的使用成本,采用增大辊压的方式来控制膜厚,并取得较好的效果。但是同时也带来了一些问题,主要是来自设备方面。精涂机挂料辊、涂辊轴承频繁损坏,对正常生产产生了非常严重的影响。原设计的轴承为带座外球面调心球轴承型号UCC211,日本NSK生产的进口轴承, 采用增大辊压的工艺后,生产涂料成本下降了,但轴承平均每月消耗12套左右,也就是说每2-3天就消耗一套轴承,而主要损坏轴承的辊子只有4根,即占用8套轴承。轴承频繁损坏造成备件成本增加,而且更换轴承造成机组停机,生产中断,对生产彩涂带钢的产品质量和合格率造成的损失更是巨大。鉴于这种情况,为了减少或避免因涂辊轴承损坏造成的巨大经济损失,亟需解决涂辊轴承频繁损坏问题。

4.改进措施及思路

通过记录精涂机背涂辊和面涂辊的压力,得出压力数据,且对比压力数值和轴承损坏频率可以看出,在压力大的时间段内,轴承更换频率相对高,压力小的时间区域内轴承更换频率相对较低。而且轴承大部分为内圈沿径向断裂。

根据机组运行参数可以做以下计算,得出轴承的理论寿命:

设机组运行速度为60m/min 辊速比为1.06

辊径为¢215mm=0.215m

可得:棍子转速=(60×1.06)/(0.215π)=94.2r/min

已知UC211的额定动载荷为29.2KN

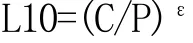

根据轴承寿命计算公式

球轴承ε=3 滚子轴承 ε=10/3

UCC211为球轴承,ε取3

当辊压按原设计压力500kg-800kg力即5KN-8KN状况下运行时:

C=5KN时:L10=(29.2/5)3=199.176704(百万转)

转换为天为:199176704/(94.2×60×24)=1468.3天

而在实际使用中,轴承载荷几乎达到20KN即2吨的力:

在此工况下:C=20KN时:L10=(29.2/20)3=3.112136(百万转)

转换为天为:24897088/(94.2×60×24)=22.9天

实际使用中因为装配精度等其它各方面的原因,实际使用寿命只有2-3天,严重影响正常生产。因原设计使用压力为5KN-8KN,而在实际生产过程中,根据生产工艺,精涂面涂轴承压力往往在15KN左右,背涂轴承压力在20KN以上,UCC211的额定动载荷才29.2KN,已经远远不能满足目前工艺下的生产要求,综合各方面的因素,最终决定对该轴承进行换型改造。

根据该轴承的工况要求,需要选择有调心功能的轴承,可供选择的轴承有调心球轴承和调心滚子轴承。同尺寸的调心滚子轴承具有更好的承载能力,因此选用调心滚子轴承。由于原型号轴承UCC211为带座外球面轴承,在轴上的紧固是靠径向拧紧紧定螺丝来实现的,所以新换型的轴承也必须要考虑到在轴上的紧固形式。一般来说轴承内圈紧固的常用方法有:

A)用轴用弹性挡圈嵌在轴的沟内,主要用于深沟球轴承,当轴向力不大及转速不高时;

B)用螺钉固定的轴端挡圈紧固,用于在轴端切割螺纹有困难时。这样紧固可在高转速下承受大的轴向力;

C)用圆螺母和止动垫圈紧固,主要用于轴承转速高、承受较大的轴向力的情况;

D)用紧定衬套、止动垫圈和圆螺母紧固,用于光轴上的、轴向力和转速都不大的、内圈为圆锥孔的轴承。内圈的另一端常以轴肩作为定位面。为了便于轴承拆卸,轴肩的高度应低于轴承内圈的厚度;

由于涂辊的数量较大,对涂辊轴的改动工作量较大,成本也比较高,根据实际工况,上述D)结构形式完全满足涂辊的使用要求,因此选用D) 圆锥孔轴承配合紧定衬套、止动垫圈和圆螺母紧固的组合形式,实现轴承在光轴上的定位紧固。根据查阅轴承手册,初步选用型号为21312CK+H312的轴承加紧定衬套。下面应用轴承寿命公式对21312CK轴承在实际工况下的理论寿命进行校核:

通过查阅轴承手册可知,轴承21312CK的径向基本额定动载荷为211000N,即211KN。

根据轴承寿命计算公式: L10=(C/P)ε

球轴承ε=3 滚子轴承 ε=10/3

21312CK为滚子轴承,ε取10/3

当辊压为现在涂辊实际使用压力20KN即2吨的力状况下运行时:

C=20KN时:L10=(C/P)ε=(211/20)10/3=2575.381265(百万转)

转换为天为:2575381265/(94.2×60×24)=18985.77天

相当于52年,也就是说理论上该轴承是不会因为载荷因素而损坏。

5.取得成效

2008年3月完成对背涂挂料辊(钢辊)轴承换型改造后,轴承由原UCC211换成21312CK+H312,使用至2011年3月,此辊累计消耗轴承数量为0,即通过3年的统计观察,换型后的该辊轴承没有发生损坏现象,而且旋转精度及其他性能参数也满足生产工艺要求,可以确定改造时成功的。下一步是将精涂面涂挂料辊也换成此型号的轴承,并逐步更换精涂涂辊。

项目改造后,轴承的理论寿命可以从目前的22.9天提高到5年以上,原实际平均使用寿命为2-3天,预计改造后实际平均使用寿命为2年。仅此项轴承消耗节省的经济效益即为近6万元。改造前全年此轴承消耗量近200套,按每套400元计算,为8万元;2007年全年此轴承消耗量近150套,按每套400元计算,为6万元。

而因轴承损坏对生产造成的损失更为巨大。改造后,背涂提升辊可恢复原较低的位置,使得带钢在背涂辊上的包角达到设计要求,基本可以杜绝因带钢板型不好,造成背涂漏涂的缺陷,消除因此设备缺陷造成的产品质量不稳定的因素。同时,生产中对漆膜厚度控制调节较简单实现,通过调整辊压即可,对油漆粘度要求降低,涂料中稀释剂的含量也可适当降低,在不影响产品质量的基础上,有效降低了生产成本。

同时轴承损坏频率大幅度降低,原来因更换轴承造成机组减速、停机的时间节约下来正常生产,对提高产量起到了积极作用。

6.结论

改造完成后,提高了轴承的使用寿命,降低了机组的故障率,杜绝了改造前轴承频繁损坏机组减速、停机造成漆膜涂层厚度不均,产生色差或漏涂的缺陷,提高产品的成材率和合格率。因精涂机是彩涂生产线的关键设备之一,它的运行情况直接关系到产品的最终质量。精涂机的稳定运行,是产品质量稳定的关键因素之一。

1.朱立.徐小连.彩色涂层钢板技术[M].化学工业出版社.2005:197~204

2.成大先.机械设计手册第二卷[M].化学工业出版社.2002:7-199~7-209

3.GB/T 271-2008.滚动轴承 分类[S]

4.机械工业信息研究院.洛阳轴承研究所.轴承[M].机械工业出版社.2003:219.260