减缓轴承套圈沟道磨削烧伤的探讨

2011-07-17肖容美李辛沫

肖容美,李辛沫

减缓轴承套圈沟道磨削烧伤的探讨

肖容美,李辛沫

(五邑大学 机电工程学院,广东 江门 529020)

轴承套圈沟道磨削加工时产生的高温会造成磨削工件表面局部升温而形成不均一的组织和硬度,从而导致轴承质量合格率大幅下降. 论文探讨了砂轮速度与工件速度之比()、砂轮修整时间以及磨削冷却措施对轴承套圈沟道表面烧伤的影响. 试验结果表明:当速度比处在45~55时,可以减少烧伤并能获得较好的表面质量;采用较短的砂轮修整时间对减少烧伤有利,并对零件的表面粗糙度影响不大;通过强化磨削加工区的冷却能有效降低工件的温度,进而显著缓解轴承套圈沟道的烧伤程度.

轴承沟道;磨削加工;磨削烧伤

轴承零件的烧伤是造成成品不合格的一个重要原因,这种烧伤一般发生在零件的磨削工序. 在磨削加工过程中,砂轮与工件接触点的温度可达700 ℃以上,若散热不充分,将会在零件加工表面发生二次淬火及高温回火,破坏加工表面的金相组织,使零件表面硬度下降,进而降低轴承的使用寿命. 磨削工件时散发的热量取决于许多工艺因素,如进给量、砂轮、速度、冷却等,因此恰当选配磨削参数、防止烧伤对提高轴承的加工质量影响重大. 本文通过大量的试验研究,探讨了工件速度、砂轮速度、砂轮修整时间以及工件的冷却方式对轴承套圈沟道磨削烧伤的影响.

1 试验条件

轴承套圈沟道的磨削方法采用适用于任何形状沟道的切入磨削法,所有试验都在如表1中的条件下完成,其中,在砂轮磨削中忽略砂轮的磨损量,沟道表面烧伤结果通过普通酸洗得出.

表1 试验条件

2 工件速度和砂轮速度对工件表面烧伤的影响

2.1 工件速度(v工件)和砂轮速度(v砂轮)的选择

当工件速度上升时,由于接触时间减少,各种热源的热量尚未深入到工件的深部就被连续不断的磨屑和冷却液带走,只有磨粒部分所产生的一部分热量进入工件,故工件转速很高时,热量的影响将更多地被局限在工件表面,即提高工件转速,将会使工件表面迅速升温而产生烧伤层,但该烧伤层薄且易于在无进给磨削和后面的光整工序中去除. 另一方面,单纯提高工件速度会增大工件的表面粗糙度(R),因为磨削加工产生的热量有80%以上蓄集在工件中,工件中存在过多的热量将导致工件表面热损伤. 高速磨削时,砂轮的磨削阻力要比一般切削加工大得多,因此还需要同时提高砂轮速度来降低对工件表面R值的影响.

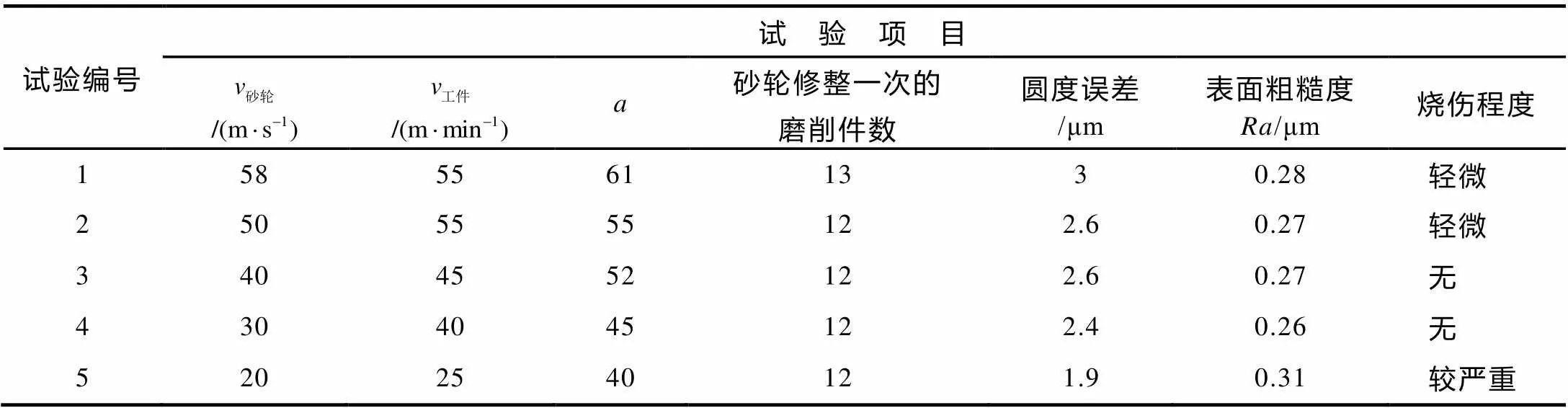

表2 砂轮与工件的速度对磨削效果的影响

2.2 砂轮与工件的速度比对烧伤的影响

3 砂轮修整时间对工件表面烧伤的影响

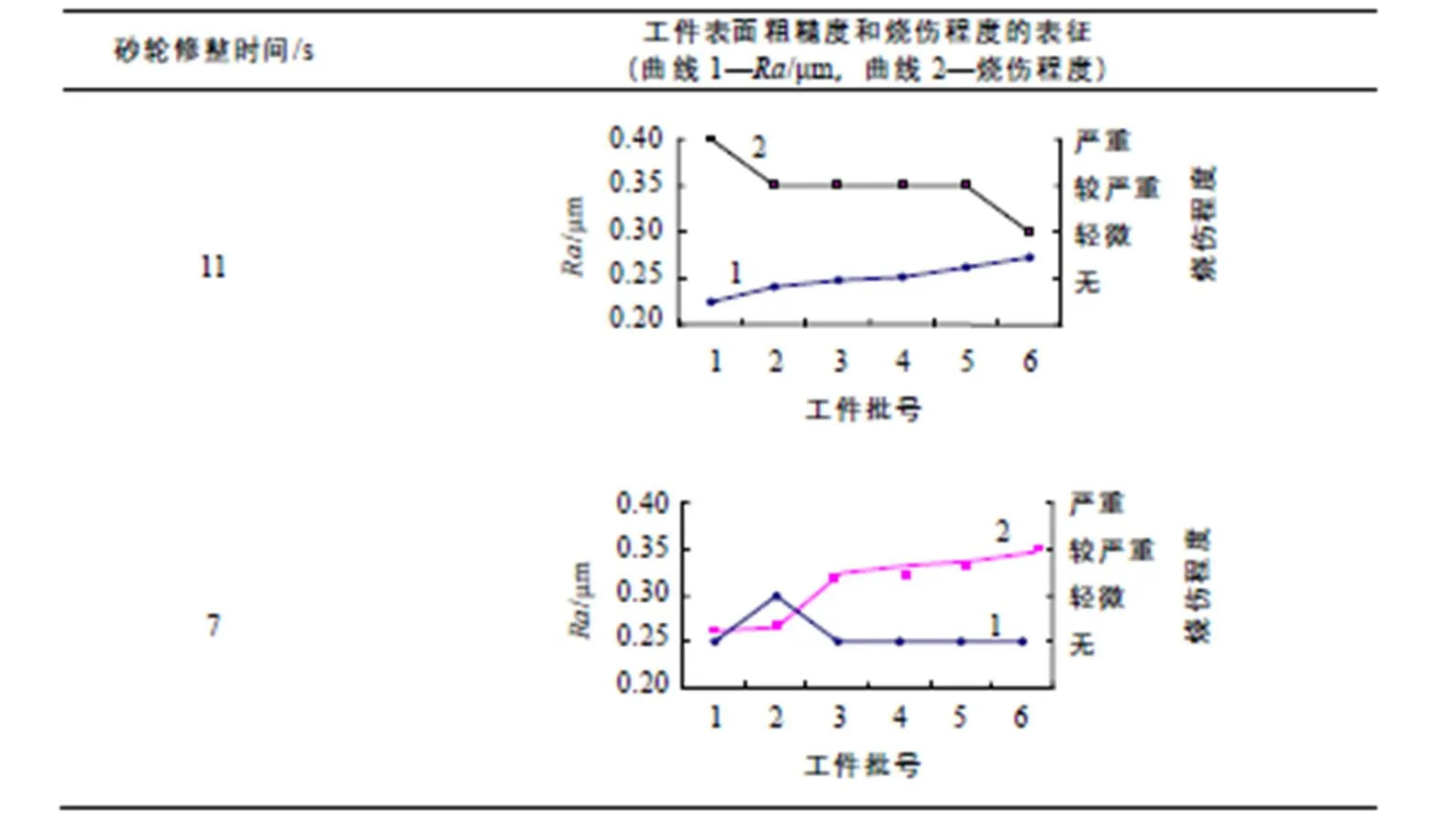

一般轴承套圈磨削机床都采用金刚石来修整砂轮,修整量及金刚石的移动速度对工件表面磨削质量的影响很大. 金刚石移动速度较慢时,若修整时间过长、修整深度过大,则用修整后的砂轮进行磨削时会出现不同程度的烧伤. 原因是慢速修整的砂轮,平整度虽然得以提高,但却增加了砂轮与工件的接触面积,从而增加了工件的磨削温度. 不同的砂轮修整时间对工件表面粗糙度及烧伤程度有直接的影响,如表3所示. 由表3不难发现:在相同试验设备及冷却方式下,砂轮修整时间越长,工件的烧伤越严重,但工件的表面粗糙度对砂轮修整时间不太敏感.

表3 砂轮修整时间对工件表面粗糙度及烧伤程度的影响

注:砂轮速度37 m/s,工件速度40 m/min,金刚笔锋利,砂轮的修整量是8 μm. 图中每批零件为10件,取其中的第2件检测. 烧伤程度根据经酸洗后套圈沟道呈现黑斑或麻点的面积来定性判断.

4 加工表面的冷却对工件表面烧伤的影响

磨削温度既然是决定工件加工表面变质层的主要因素,那么工件加工表面的冷却条件应视为磨削条件中的一个重要环节,冷却条件包括磨削冷却液的供液方法和磨削冷却液成分两方面.

4.1 冷却液的供液方法

常用的冷却方法实际上是将冷却液大量倾注在已经离开磨削区的加工表面上,但此时烧伤已经产生了,因此改进冷却液的供液方法、提高冷却效果非常必要.

普通注液法是一种常用的冷却方法,磨削冷却液从喷嘴流出,直接注向工件的加工表面,但由于磨削冷却液难以送到磨削点,所以这种注液法的效果不佳,尤以高速磨削为甚. 内冷却法是一种借助离心力穿过砂轮内部供液的方法,即将冷却液引入砂轮中心腔后靠离心力甩出,使冷却液直接冷却到磨削区,但内冷却法产生的大量水雾给加工带来一些不便,应用不广泛. 浇注法是对普通注液法的改良,在高压作用下,磨削冷却液以一定的压力和流量喷射到磨削区,渗入磨削点,降低工件表面温度并且可以冲洗砂轮面以防堵塞,喷嘴的倾斜角对于供液作用很大,一般以75º的效果最佳. 提高磨削速度后,浇注法的“风泵效应”更加明显,并影响冷却效果,生产时可以在喷嘴上加一直径小于喷嘴头的胶管(长度可根据实际需要确定)来增加磨削液的压力,使高磨液直接进入磨削区以达到理想的冷却效果.

4.2 磨削液流量对烧伤程度的影响

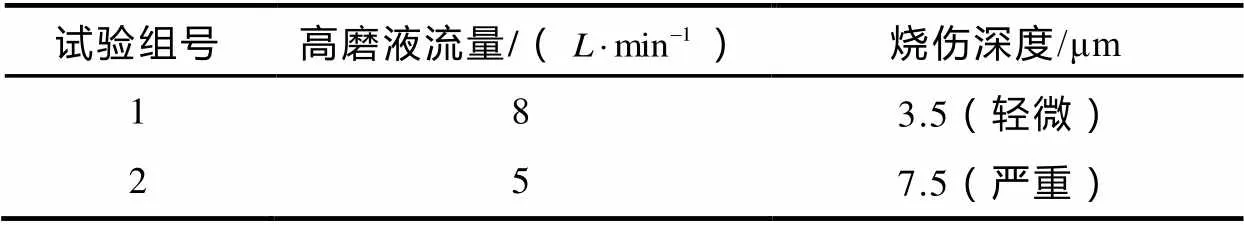

高速旋转的砂轮表面上产生的空气流层会阻挡冷却液进入磨削区,无论采用什么供液方法,都必须保证磨削液进入磨削区. 为了达到充分冷却的目的,必须有足够的流量和压力. 很显然,加大磨削液的流量,对缓解烧伤有利,如表4所示,随着磨削液流量增加,工件的烧伤程度渐轻.

表4 磨削液流量与烧伤深度的关系

注:砂轮速度37 m/s;工件速度40 m/min,磨削时间8 s.

5 结论

本文从深沟球轴承套圈磨削过程出发,初步分析了工件速度、砂轮速度、砂轮修整时间以及工件的冷却方式对磨削烧伤问题的影响,通过试验得出一组合理的套圈磨削工艺参数:磨削砂轮速度为30~40 m/s,工件速度为35~50 m/min,砂轮修整时间为7~9 s,砂轮修整间隔为11~15件,冷却液流量为8~10 L/min,冷却液喷嘴倾斜角为70~80º. 采用以上参数进行磨削加工的套圈烧伤的比例下降了3%,效果明显,对提高轴承成品合格率起到了积极的作用.

[1] 李次公. 磨削表面变质层[M]. 北京:国家机械工业委员会,1987.

[2] 周福章. 滚动轴承制造工艺学[M]. 北京:机械工业出版社,2001.

[3] 张祁詠. 轴承套圈磨削热损伤的形成与预防探讨[J]. 哈尔滨轴承,2009,30(4): 29-35.

[4] 董守聪. 轴承圈烧伤和裂纹产生原因初探[J]. 精密制造与自动化,2008(1): 63-64.

[5] 魏芳,刘燕,刘勇,等. 轴承零件磨削烧伤及其产生因素的探讨[J]. 哈尔滨轴承,2005,26(3): 21-22.

[6] 李延峰. 套圈磨削烧伤分析与预防措施[J]. 轴承,2001(3): 15-16.

[7] 邱明,李济顺,张洛平,等. 深沟球轴承振动与异声相关性分析[J]. 轴承,2001(5): 3-5.

The Control of Grinding Burn to Bearing Races

XIAORong-mei, LIXin-mo

s: The quality of the bearing rubbing superficial layer is not entirely decided by the material and heat-treatment, but frequently determined by the grinding process. The hyperthermia generated by grinding can cause local temperature rise, which will make the surface develop inhomogeneous microstructure and hardness, resulting in the qualified rate of the bearing quality dropping dramatically. The article discusses the ratio of the wheel speed to the workpiece speed, the effect of wheel dressing time and the grinding cooling measures on the surface burn of the bearing ring grooves. Test results show that when the velocity ratio is within the range of 45 to 55, it can reduce the burn and obtain better surface quality. Moreover, the adoption of a short wheel dressing time is beneficial in reducing burn, and has little effect on the parts’ surface roughness. Furthermore, it can effectively reduce the temperature of the workpiece and significantly ease the burn degree of the bearing ring channel.

Bearingchannels; grinding; grinding burn

1006-7302(2011)02-0052-04

TH161+.1

A

2010-10-21

肖容美(1975—),女,湖南衡阳人,硕士研究生,主要从事机械设计方面的研究;李辛沫,教授,硕士生导师,通信作者,主要从事工业设计、流体机械的研究.