绢丝丽蚌的摩擦学行为研究*

2011-06-25沈生龙闫志峰林福东王智芹孙俊杰马云海

沈生龙 闫志峰 林福东 王智芹 孙俊杰 马云海*

(1吉林大学(南岭校区)工程仿生教育部重点实验室,吉林长春130022;2吉林大学(南岭校区)生物与农业工程学院,吉林长春130022)

0 引言

贝壳是一种典型的生物陶瓷复合材料,它是由95%~99%的晶体状无机矿物质(方解石或文石)和1%~5%的有机胶原蛋白复合而成[1]。贝壳的微观结构因其种类和生存环境的不同会有显著的差异[2-3]。即使在同一个贝壳的不同位置也会有不同的微观结构特征[4-5]。但是许多贝壳沿厚度方向由外向内通常可分为:角质层、棱柱层和珍珠层[6-7]。角质层是贝壳的最外层,主要由贝壳硬蛋白组成。棱柱层为贝壳的中间层,主要由方解石晶体构成。珍珠层为贝壳的最里层,主要由片状文石晶体构成[8-9]。

对贝壳微观结构及其摩擦学行为进行研究,有助于丰富摩擦学仿生的内容,为发展高性能的新型仿生耐磨材料奠定理论基础。绢丝丽蚌作为一种常见的矿化材料,具有复杂的层状结构,其珍珠层和棱柱层都具有良好的机械性能和抗腐蚀性能,研究绢丝丽蚌的摩擦行为对改善层状复合材料的摩擦性能具有重要的意义。以绢丝丽蚌为研究对象,在10 N、20 N、30 N载荷下选用粗糙度配副差异明显的100目、240目和1 000目的砂纸为配副进行了绢丝丽蚌的珍珠层结构的摩擦学行为研究。采用UMT微观摩擦磨损机研究了绢丝丽蚌珍珠层在不同的载荷、对副、时间的摩擦性能,磨损过程如图1所示,并用扫描电子显微镜观察摩擦表面,分析绢丝丽蚌珍珠层的磨损机理,对其摩擦学行为进行深入的研究。

图1 磨损过程

1 试验过程

首先将绢丝丽蚌用清水洗净去除软体,然后用5%的NaOH溶液浸泡10 min去除表面的少量珍珠层和少量油脂。采用CTER精密切割机将绢丝丽蚌切割为10 mm×15 mm的方块式样。然后用UMT微观摩擦磨损试验机采用旋转式运动方式测量式样的珍珠层摩擦因数,试验中各因素分别为载荷15 N、20 N、25 N,往复速度120 r/min、150 r/min、180 r/min,摩擦副100目、240目、1 000目的砂纸,摩擦时间300 s、600 s、900 s,试验重复 3 次,取平均值。最后用扫描电子显微镜观察绢丝丽蚌珍珠层磨损表面形貌。

2 结果和讨论

2.1 试验结果

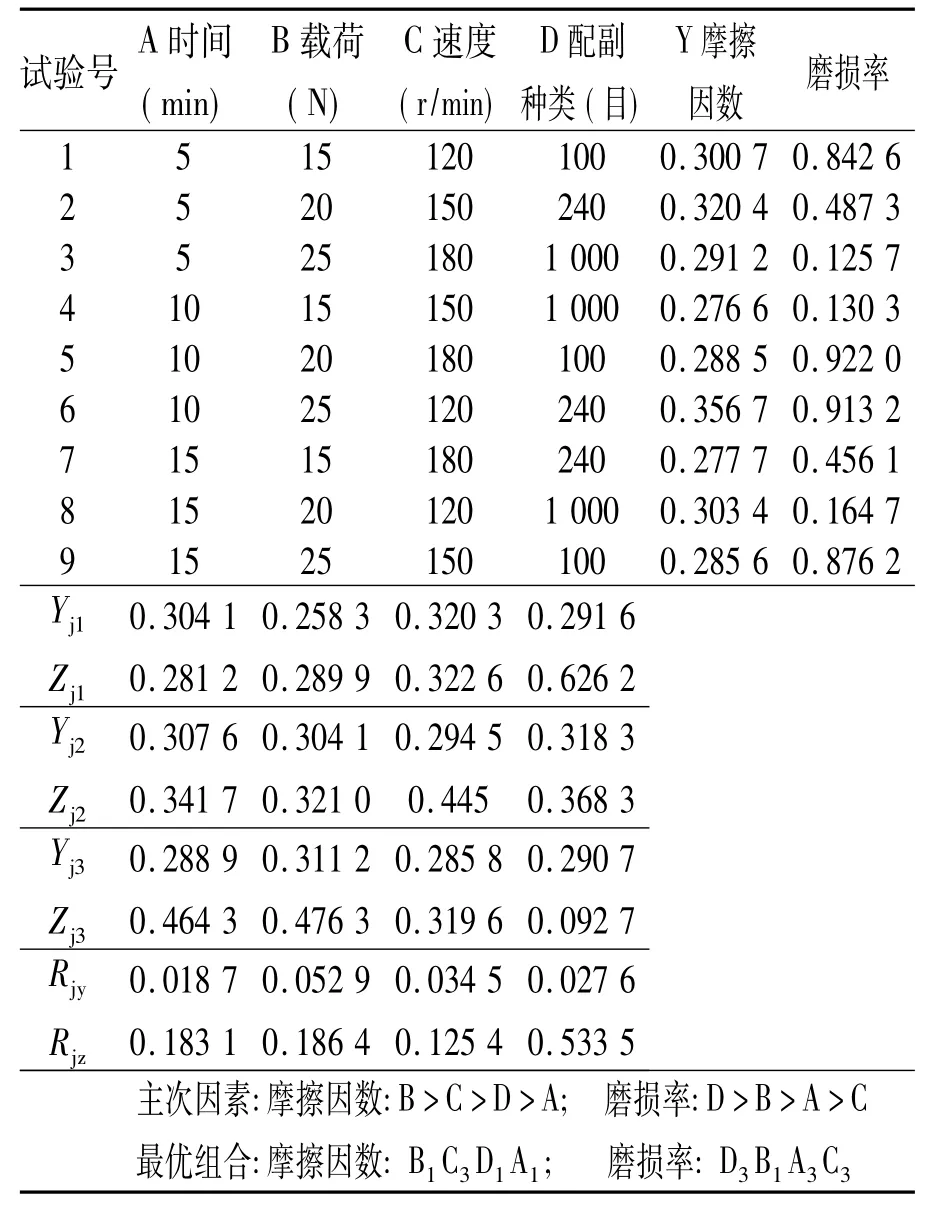

表1为转速、法向载荷、时间对摩擦因数及磨损率影响的正交试验表。

表1中显示不同因素下绢丝丽蚌对配副的不同摩擦因数,摩擦对副的目数决定了磨损量,表面形貌及磨损机理对摩擦因数的因素忽略,通过极差分析可知各个因素对摩擦因素影响大小依次是:载荷>速度>配副种类>摩擦时间。在转速一定时,随着载荷的增大摩擦因数先线性增大。载荷不同,摩擦因数明显不同;在转速为120 r/min时摩擦因数随着载荷增大明显增大,如图2所示在转速为150 r/min时摩擦因数随载荷的增大先变大然后减小,当转速为180 r/min时,摩擦因数随着载荷增大摩擦因数变大。

由表1分析可知绢丝丽蚌在与不同目数砂纸摩擦时,试验因素对摩擦因数的影响大小依次为载荷、转速、砂纸目数、时间。为了进一步研究载荷、转速对摩擦因数的影响,继续以240目砂纸为对副目数,分别以载荷、转速、时间为变量做单因素试验,试验结果如表2所示。

表1 试验正交表

表2 试验结果

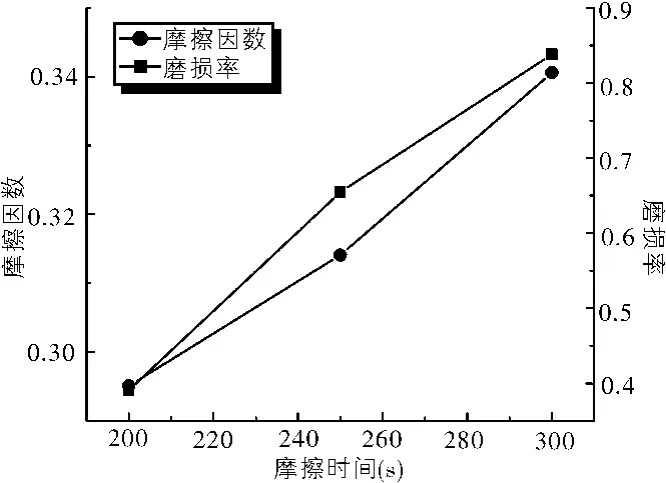

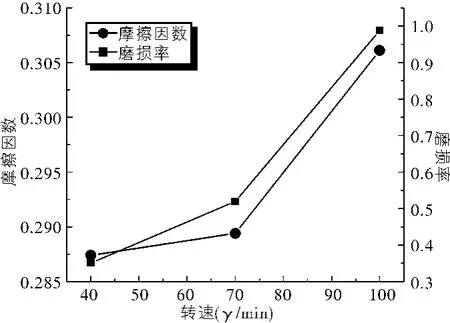

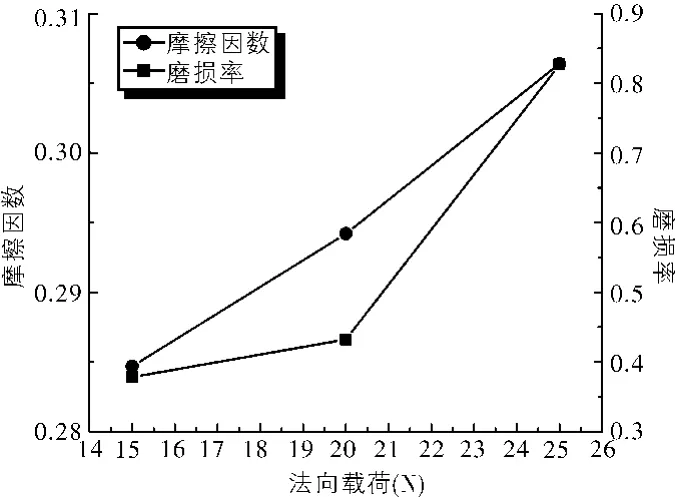

对其中部分因素条件继续做单因数试验,并记录其在各个时间段内的摩擦因数与磨损率的情况,如图2~4所示。

图2 摩擦时间对摩擦因数磨损率的影响

图3 转速对摩擦因数磨损率的影响

图4 法向载荷对摩擦因数磨损率的影响

以上3个图分别是以转速、时间、法向载荷为单因素的情况下所做的试验结果,图中显示平均摩擦因数与平均磨损率随转速、时间、法向载荷基本成先行变化趋势,追加单因素试验继续测量各段时间的摩擦因数与磨损率的变化情况如图5~6所示。

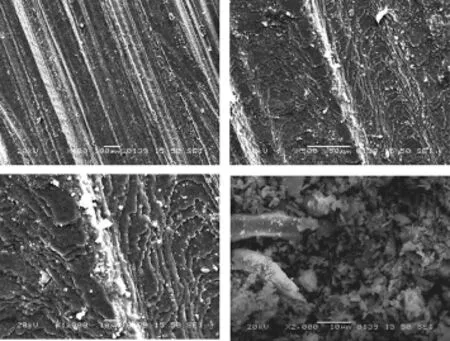

图5 摩损表面形貌

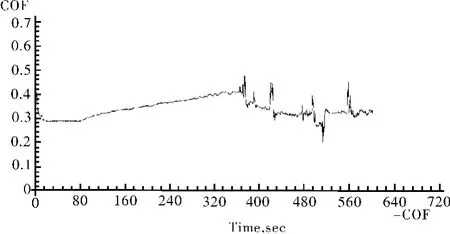

图6 试验全过程的摩擦因数

2.2 讨论

1)摩擦因数和材料结构的关系。

根据软体动物结构可知,绢丝丽蚌的无机结构主要由棱柱层和珍珠层构成,摩擦的过程主要分为2步。首先珍珠层片状文石先与配副接触摩擦,随着摩擦试验的进行,珍珠层磨损消耗殆尽,然后棱柱层与配副摩擦;从摩擦因数看试验中摩擦因数突然减小,是由于在相同的条件下棱柱层的摩擦因数小于珍珠层的摩擦因数,棱柱层和珍珠层的组成基本一致,都由5%的有机质和95%的CaCO3构成,不同点在于珍珠层是片状文石叠加而成,棱柱层由柱状方解石构成。

2)转速对摩擦因数的影响。

在载荷一定的条件下,摩擦因数随着滑动速度的增大迅速减小,最后趋于平稳。当滑动速度较小时,微突体间的啮合程度相对较大,即互嵌效应强,摩擦力、摩擦因数也相对大。随着滑动速度的增大,摩擦表面的温度升高,文石晶片硬度下降,易产生塑性流动,珍珠层材料变得相对平坦光滑,摩擦表面间微突体的啮合程度越来越小,微突体间的相互运动阻碍作用减弱,使微观切削抗力减小,在相同法向载荷条件下,宏观的摩擦阻力也就减小,从而使摩擦因数降低。由此可知摩擦力与摩擦表面间微突体的啮合程度密切相关。

3)从图中可以看出,200 s之前绢丝丽蚌的摩擦因数比较大,这是由于其表面角质层本身硬度较大,而其表面粗糙导致摩擦力增大。200s以后进入纯材料磨损,而且绢丝丽蚌的角质层已经磨损殆尽,此时参加磨损的是棱柱层,此时摩擦因数最小,400 s以后棱柱层磨损殆尽,珍珠层参加摩擦,此时摩擦因数增大。而磨损率由于200 s之前表面粗糙致使接触对偶面不是完全接触,所以磨损率最小,到400 s以后进入纯磨料磨损,此时磨损率较大,600 s后珍珠层参加摩擦,由于珍珠层硬度小、韧性大,导致磨损率最大。

3 结论

绢丝丽蚌珍珠层与砂纸摩擦时,其摩擦因数随法向载荷的增大先变大,最后有所减小;摩擦因数随滑动速度的增大而快速减小。滑动速度越大,法向载荷越大,摩擦因数则越小。质量磨损率随滑动速度的增大而呈下降趋势。体积磨损率与法向载荷基本上呈线性关系,近似符合阿恰德方程(W代表磨损率,P代表作用在摩擦副上的法向载荷,H代表较软材料的硬度,这里指贝壳材料的硬度,K代表磨损因数)。

磨损表面及磨屑的扫描电镜分析表明:贝壳材料的主要磨损机理有2种:犁切磨损和粘着磨损。绢丝丽蚌的主要磨损机制为犁切,并出现材料转移和轻微的疲劳现象。

贝壳的结构主要由角质层、棱柱层、珍珠层组成,其与砂纸摩擦过程中摩擦因数基本稳定在0.3左右,其中角质层最耐磨,珍珠层与棱柱层摩擦磨损性能相对角质层较差。

[1]邵荷生,张清.金属的磨料磨损与耐磨材料[M].北京:机械工业出版社,1988:4

[2]张秀英,廖照江,杨林,等.β-环糊精与碳酸钙结晶的相互作用[J].化学学报,2003,61(1):69-73

[3]Arnold J M.Nautilus embryology:a new theory of mollus can shell formation[J].Biol Bull,1992,183:373-374

[4]Belecher A M,Wu X H,Christensen R J.Control of crystalphase switching and orientation by soluble mollusk-shell proteins[J].Nature,1996,38(2):56-57

[5]李世红,付绍云.竹子——一种天然的生物复合材料的研究[J].材料研究学报,1994,8(2):188-192

[6]Schaffer T E,Zanetti C I,Proksch R.Does abalone nacreformed by hetereoepitaxial nucleation or by growth throughmineral bridge[J].Chem Mater,1997,9:1731-1740

[7]Kotha S P,Li Y,Guzelsu N.Micromechanical model of nacre tested in tension[J].Mater Sci,2001,36(8):2001-2007

[8]Jeronimids G,Atkins A G.Mechanics of biological materials and structures:nature’s lessons for the engineer[J].Proc.Instn.Mech.Engrs,1995,209:221-235

[9]戴雄杰.摩擦学基础[M].上海:上海科学技术出版社,1984:33