双前桥转向汽车轮胎异常磨损的“内因”与“外因”探析

2011-06-23程源

程源

(东风柳州汽车有限公司,广西 柳州 545005)

随着我国交通运输业的迅猛发展,双前桥转向汽车的应用越来越普遍。但双前桥转向汽车在使用一段时间后,转向轮不可避免会出现不同程度的异常磨损故障。

本文从双前桥转向机构原理出发,创造性的将其轮胎异常磨损的原因分为“轮胎异常磨损外因”和“轮胎异常磨损内因”,并结合多年实践经验提出了改进措施和探讨方向。

1 轮胎异常磨损的外因探析

1.1 轮胎异常磨损外因定义

轮胎异常磨损外因指车辆可以通过调整装配、简单更换或增加零部件、按车辆使用要求正常保养维修等方式将轮胎异常磨损问题解决或有所改善的轮胎异常磨损原因;后续简称“外因”;

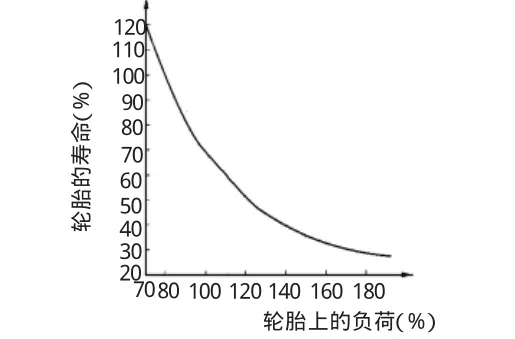

1.2 超载引起轮胎异常磨损

根据阿查德磨损定律,当其他参数不变时,磨损量与载荷成正比,载荷越大,轮胎与路面间的接触压力就越大,轮胎的磨损就越严重。但载荷对轮胎磨损的影响主要还不在于它使轮胎与路面间的接触压力增大,而在于它使轮胎在驱动、制动及转向时的切向力显著增加,切向力是引起轮胎磨损的最主要因素。

图1 轮胎寿命与负荷关系曲线图

研究表明,切向力F和轮胎磨损率RW之间的关系可用下式表示

式中,

K为比例系数,与轮胎的刚度成反比;

n为指数,当F为横向力转向时n=2.3;

当F为纵向力驱动或制动时n=2.0。

由于轮胎的横向刚度比其纵向刚度小,当载荷大小一样时,横向力产生的轮胎磨损约为纵向力的3倍,故减小转向时的横向力对减少轮胎磨损非常重要。

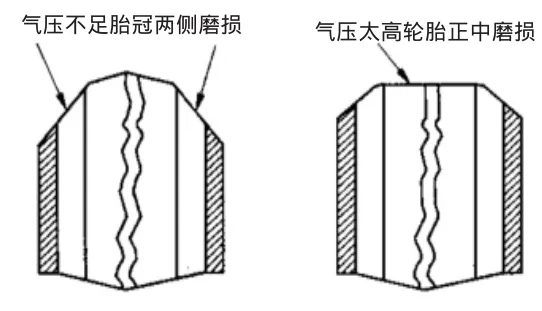

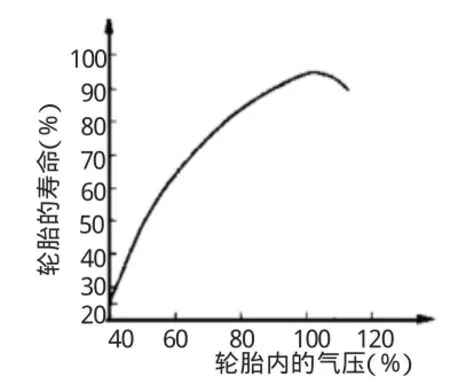

1.3 轮胎气压

轮胎气压过低时,胎体下沉量、径向变形量、帘线伸张变形量增大,产生屈挠次数加剧,同时轮胎的接地面积也将增加,造成轮胎面不均匀磨损,出现胎肩磨损现象;轮胎气压过高时,轮胎接地面积减小,单位压力增高,使轮胎面中部磨损增加,同时增大了轮胎刚性,使轮胎受到的动载荷增加,容易产生胎体爆裂、脱层。故为防止轮胎异常磨损,应严格掌握轮胎的充气标准(如图2、图3所示)。

图2 气压不合适造成轮胎磨损

图3 轮胎寿命与气压关系图

但新车送车时,由于车辆为二类底盘(及未配装车厢)或空载状态,车辆负荷低,如按照标准气压充气,由于轮胎偏硬,车辆行驶时车辆的悬架系统容易出现大幅度跳动的情况,对车辆状况以及轮胎磨损造成一定的影响;我们进行过专项的试验和跟踪,分析结论为新车送车时,轮胎气压按轮胎额定气压的88%~93%进行充气,对新车车况维护(包括轮胎)都有较大改善。

1.4 前轮定位参数

在前轮定位的有关参数中,前轮外倾角和前束对轮胎磨损的影响最大。

由于主销、前轮都有外倾角度(前轮外倾角,如图4所示),这样前轮就有一个向外拐的趋势,也就是左侧的前轮向左拐,右侧的前轮向右拐,前轮又被安装在车上,拐不了,因此造成轮胎的严重磨损。前束就是为了解决这个磨损问题的,将两侧的轮子向内侧撇一个角度(前束,如图5所示),正好抵消主销外倾造成的轮胎跑偏,使轮胎可以沿直线前进,避免干磨的情况,从而达到了降低轮胎磨损的目的。

图4 前轮外倾角

图5 车轮前束

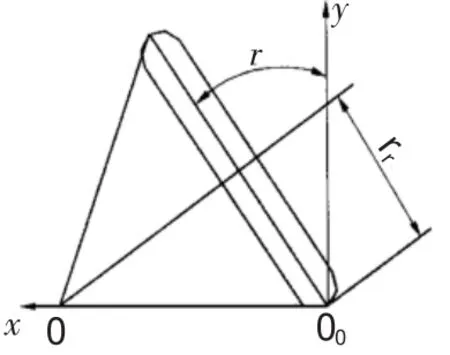

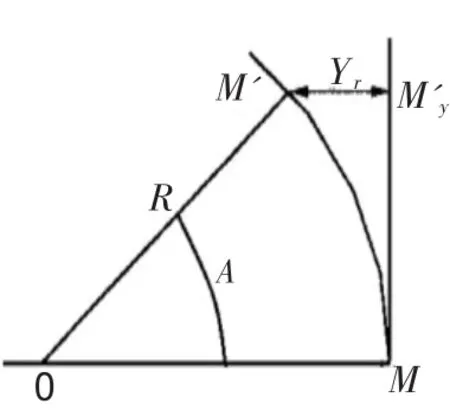

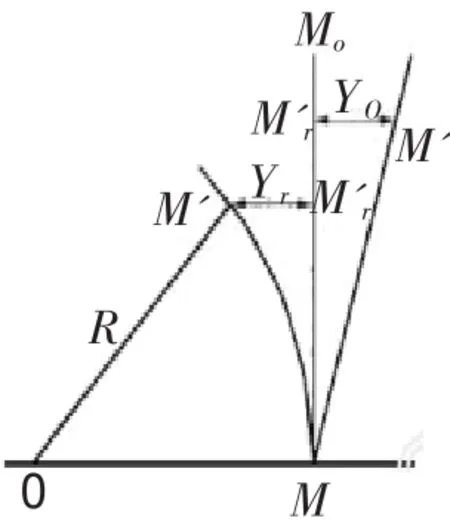

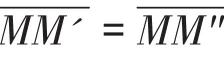

如图6所示,当前轮仅存在外倾角的作用时,它以O为圆心,以R为半径作圆周滚动,△t时间后,轮胎中性线与地面的接触点从M到M′;偏移量为Yy,(A为因外倾角作用引起的轮胎滚过的圆心角)

图6 外倾角的作用轮胎偏移

图7 前束的作用轮胎偏移

图8 外倾角、前束共同的作用轮胎偏移

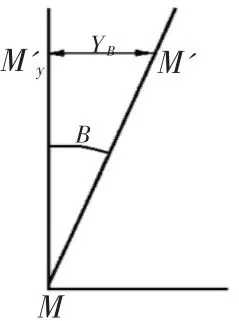

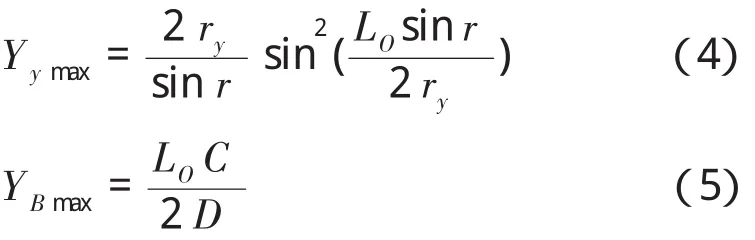

当车轮在仅有前束的作用下,向斜前方作直线滚动时,如图7所示,△t时间后轮胎的中性线与地面的接触点从M到M′,偏移量为YB,B为因前束作用而引起的轮胎的转角。

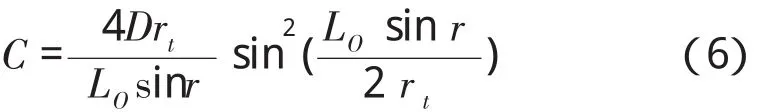

式中,

r为轮胎滚动半径;

D为轮胎静力半径;

C为前轮前束;

Yymax、YBmax为侧偏量最大值。

汽车在实际行驶中,前轮外倾角和前轮前束共同存在,共同起作用。因此,汽车的行驶方向应是和两方向的迭加,即,如图8所示。

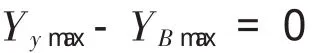

Yy、YB反映了汽车行驶中轮胎同时存在着两个方向相反的侧偏,表达了轮胎变形和侧滑的程度,为了保证轮胎有最小的磨损,应使

此时前轮外倾角与前束应存在如下关系

当Yymax-YBmax>0时,

即外倾角起主要作用,轮胎与地面发生滑移或(滑移趋向)滑转,行驶方向是一边滚动一边滑移,即前轮轮胎将发生滑移—滑转摩擦磨损。外倾角过大,将使轮胎胎肩外侧磨损严重,如图11所示。前轮前束越大,横向滑移速度越大,轮胎的磨损越严重。前束失调产生羽片状磨损,如图9所示。

图9 前束引起的轮胎磨损模式

在进行底盘设计时,确定合理的前轮外倾角,及在使用过程中进行合理的前束调整,是防止造成轮胎异常磨损的重要方法。

2 轮胎异常磨损的内因探析

轮胎异常磨损内因指由于转向机构限制、车辆转向系统设计不完善,或由于国内生产制造能力限制,不能满足设计要求等原因造成轮胎存在异常磨损的情况,并且此类问题在车辆后续调整或维修保养过程中,难以有效解决的原因。为便于表述,简称“内因”。

2.1 转向机构传动比

根据上述双前桥转向工作原理中的介绍,当4个转向轮满足阿克曼原理时,即在转向行驶过程中,都以纯滚动行驶的时候,轮胎磨损量是最小的。但是由于目前国内的商用车采用的车桥都是机械式的,转向梯形的联动结构无法保证在整个转角范围内车辆都符合阿克曼转角的理论要求。

因此,在设计转向系统传动比的过程中,必须根据车辆使用工况,在主要使用转角区域设计传动比尽量满足阿克曼转角的技术条件。

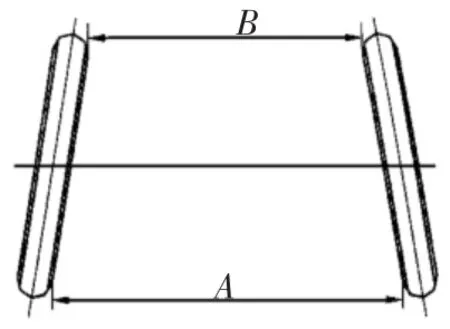

2.2 转向机构结构设计不合理

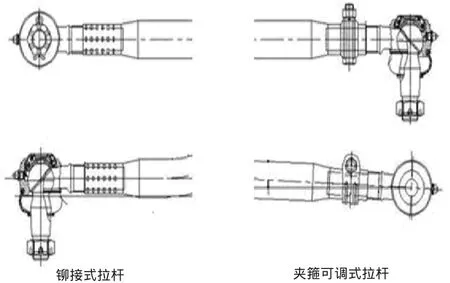

由于国内生产工艺水平局限,零部件存在不可避免制造误差,而双前桥车辆转向系统是较多零部件联动实现功能的,因此转向机构设计时,应考虑将转向连接杆、横拉杆、直拉杆等联动零部件设计为长度可调整结构。拉杆结构差异如图10所示。

图10 转向拉杆结构图示

如采用不可调整的结构,车辆因零部件制造误差或装配累积误差,造成车轮因转向机构调整或制造累计误差与技术条件不符,从而使轮胎出现异常磨损时,将无法通过简单调整拉杆进行修正处理。

2.3 制造工艺性较差造成产品与设计一致性差

我国工业发展相对欧美等发达国家起步晚,同时由于各种因素的影响,先进的生产工艺导入速度慢,故我国零部件生产与设计图纸的一致性较差。

基于上述介绍,双前桥转向系统属于复杂的联动装置,因此零部件因为存在生产误差从而造成整车装配的积累误差,对系统实现功能有较大影响。

2.4 前后转向轴安装不平行的影响

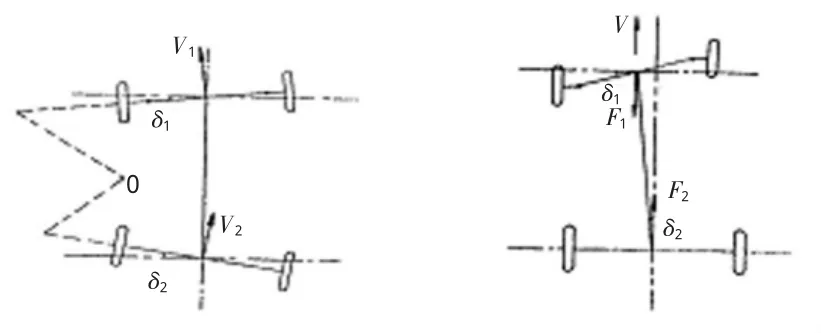

汽车前、后转向轴不平行度,实属汽车存在左右轴距差。根据调查,目前国内各商用车主机厂的产品,均存在因车架、悬架、车桥结构或加工误差,造成前后轴存在不平行的状态(如图11所示)。

对于双前桥转向车型,前后转向轴存在不平行的情况时,在正常行驶(直线行驶)或转向过程中,部分轮胎将不可避免地存在一定程度的滑动摩擦情况,从而造成轮胎偏磨;根据相关试验数据统计,前后轴距差值在±15 mm以上时,将对车轮磨损产生重大影响。

图1 1双前桥汽车转向桥不平行示意图

目前主要的应对措施如下:

(1)通过激光校对技术或机械校对技术,保证车辆在直行时前桥处于直线向前做纯滚动;

(2)在车辆下线时,测算在车辆重载时各轮胎存在的侧偏力以及侧偏角度,从而采用增加轮胎配重和预偏角度的方法,保证车辆在装载行驶时各轴及轮胎处于最佳运行状态;

(3)通过人工方法简单调试。

2.5 转向系统与悬架的运动匹配不合理

在轮胎跳动时,若转向系统与悬架的运动关系不协调,将引起转向车轮侧倾而出现干涉。在汽车行驶时,这种干涉会引起前轮转动,从而一方面损害汽车的操纵性,另一方面引起轮胎的摆振,加剧轮胎的磨损。

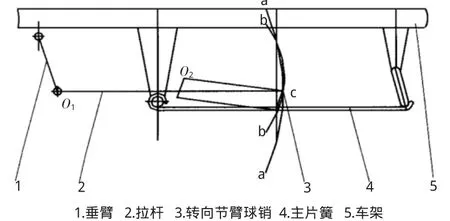

图12为一种纵置半椭圆钢板弹簧前悬架与转向系布置示意图。板簧的固定吊耳在前轴前方,活动吊耳装在前轴的后方,前轴和转向节臂等固定于板簧上,随板簧一起运动,转向器固定于车架并在前轴前方,通过转向直拉杆与转向节相连。

图1 2双前桥转向系统与悬架跳动干涉校核图

当板簧变形时,车轮相对于车架有上下方向的运动,转向节臂上的球销C点作为前轴上一点绕O2点摆动,其运动轨迹为,但C点又与转向直拉杆相连。C点将绕转向器摇臂下端球销点O1摆动,运动轨迹为。实际上,C点不可能同时满足这两个运动要求,于是转向节即车轮相对主销(图中未示出)发生转动,以满足C点沿aa轨迹的运动,这种运动关系的不协调,导致轮胎在行驶中经常因转动而发生磨损,甚至会因此造成整车共振或制动发摆的故障。

对于此类问题,首先需要从设计上进行改进,如调整转向垂臂的安装点或调整板簧的安装位置及高度等相关参数,售后不建议进行改装。

4 结束语

从本文所定义的“内因”与“外因”进行分析,读者可以看出,双前桥转向汽车轮胎异常磨损的“外因”部分,大部分都有改善的方案,而“内因”部分是真正难以解决的,也是目前以及在未来研究中的重点。

[1]何耀华.汽车试验学[M].北京:人民交通出版社,2005.

[2]汽车工程手册编辑委员会.汽车工程手册设计篇[M].北京:人民交通出版社,2001.

[3]刘唯信,汽车车桥设计[M].北京:清华大学出版社,2004.

[4]庄继德,现代汽车轮胎技术[M].北京:北京理工大学出版社,2001.

[5]钟志华,等.现代设计方法[M].武汉:武汉理工大学出版社,2007.

[6]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[7]张士齐,轮胎力学与热学[M],北京:化学工业出版社,1988:40-71.

[8]邱宣怀,机械设计(第四版)[M],北京:高等教育出版社,1996.