±660 k V直流输电示范工程铁塔组立施工工艺

2011-06-13王甲平

王甲平

(山西省送变电工程公司,山西 太原 030006)

1 范围

(1)本工艺规定了宁东-山东±660 k V直流输电示范工程铁塔组立施工工艺。

(2)本工艺适用于宁东-山东±660k V直流输电示范工程铁塔的组立,其它工程的铁塔组立可参照本工艺执行。

2 规范性引用文件

D L5009.2《电力建设安全工作规程 第2部分 架空电力线路》。

D L/T875《输电线路施工机具设计、试验基本要求》。

Q/G D W 225—2008《±800 k V架空送电线路施工及验收规范》。

3 基本规定

(1)本工艺给出了多种施工方法,不论选择何种方法,在工程开工前均应进行施工技术设计。

(2)应针对所选定的施工方法编制作业指导书。

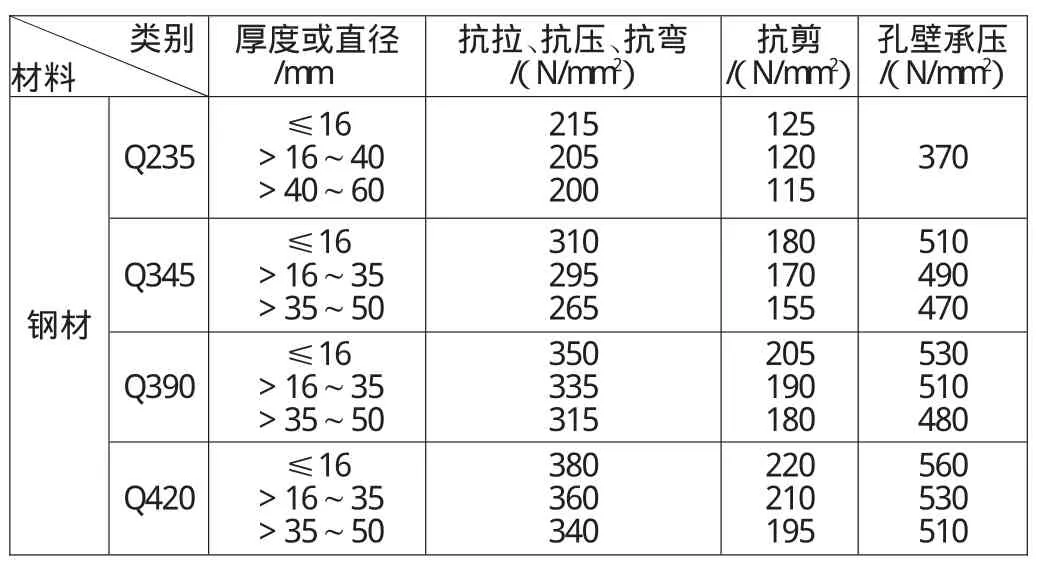

(3)应对铁塔组立过程中的塔体强度及稳定进行校验。按极限应力法验算塔体强度时,塔材部件的安装应力应小于强度设计值。钢材、螺栓和锚栓的强度设计值见表1。

表1 钢材、螺栓和锚栓的强度设计值

(4)进行组立铁塔施工设计时,必须对所用工器具受力状况进行全面分析、计算,以受力最大值作为选择设备及工器具的依据。

(5)各种型式的自立式铁塔采用分解组立时,主要方法有:①内悬浮外拉线抱杆分解组塔;②内悬浮内拉线抱杆分解组塔。

(6)抱杆及其他起重工器具的设计、制造、使用应符合D L 5009.2、D L/T875及相关规程的规定。

(7)铁塔组立施工的安全应符合D L5009.2及相关规程的规定。

(8)铁塔组立施工的质量应符合《±800 k V架空送电线路施工及验收规范》及相关规程的规定。

4 施工准备

(1)施工前应熟悉设计文件和铁塔图纸,并进行详细的现场调查。

(2)铁塔图纸会审时,应提出便于施工、运行、检修等的要求。

(3)根据现场调查及图纸会审的结果进行施工技术设计,选择施工方案、编写施工作业指导书,并进行技术交底。

(4)选择抱杆时应考虑风载荷的影响,推荐的抱杆主要参数如下:

4.1 外拉线内悬浮抱杆分解组塔

采用500×500×29000铝铁组合抱杆(5.5m+4m+6m(铁)+4m(铁)+4m+5.5m),其中铝镁合金段的抱杆主材规格为:∠75×7,斜材规格为∠40×4,铁抱杆段的主材规格为:∠65×6,斜材规格为∠40×4。材质16 M n钢。

4.2 内拉线内悬浮抱杆分解组塔

采用500×500×23000铝铁组合抱杆(5.5m+2m+6m(铁)+4 m+5.5 m),其中铝镁合金段的抱杆主材规格为:∠75×7,斜材规格为∠40×4,铁抱杆段的主材规格为:∠65×6,斜材规格为∠40×4。材质16 M n钢。

若主材为铝合金型材(LY12(C Z))时,其计算长细比不宜大于100,若主材为Q 345(16M n)钢材时,其计算长细比不宜大于120。

(1)进入施工现场的机具应进行检验或试验,合格后方可投入使用。

(2)进入施工现场的塔材应进行清点和检验。

(3)根据安全文明施工的要求和铁塔结构,应配备相应的安全设施。

5 内悬浮外拉线抱杆分解组塔

5.1 工艺特点

(1)外拉线也称落地拉线,即通过地锚固定在铁塔以外地面上的抱杆拉线。地面外拉线具有易控制、操作灵活等特点。

(2)适用于较平坦地形。

5.2 现场布置

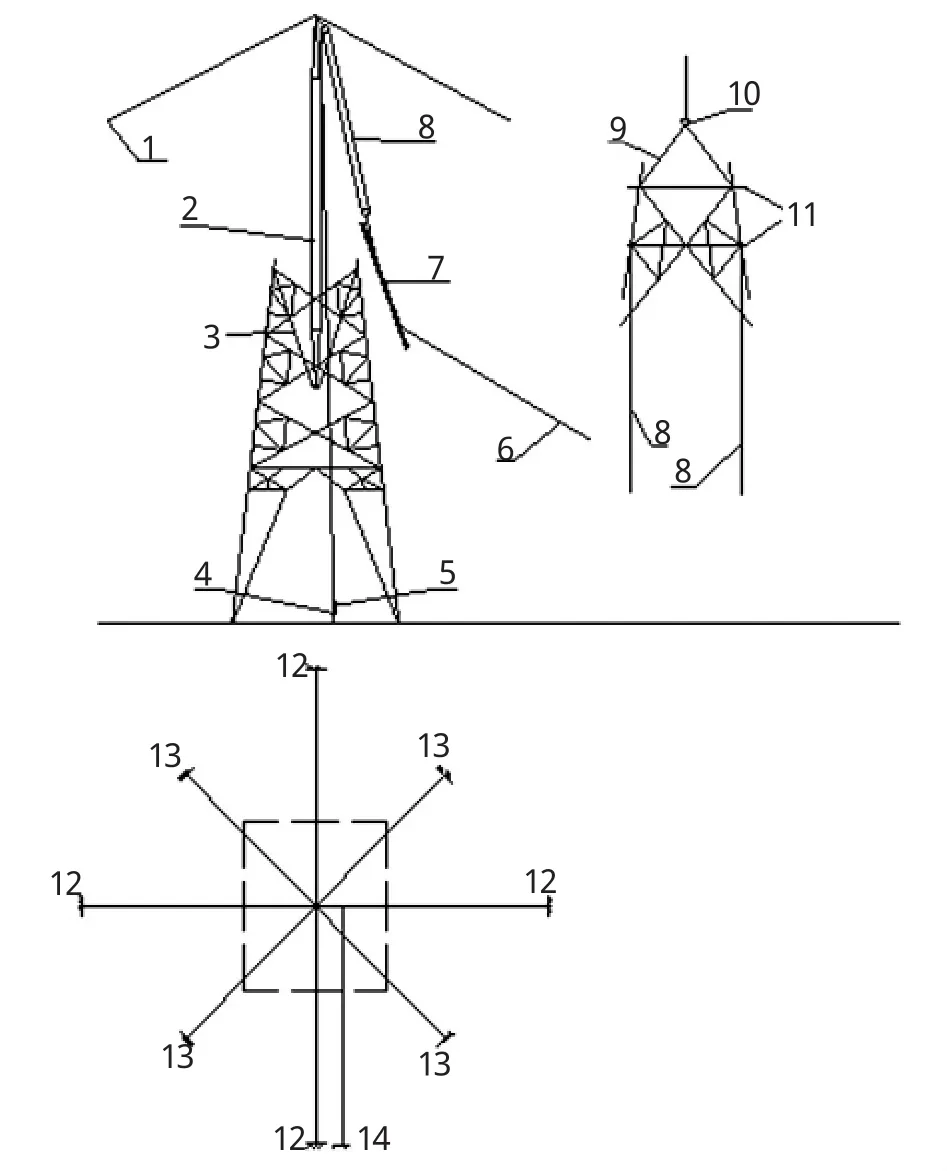

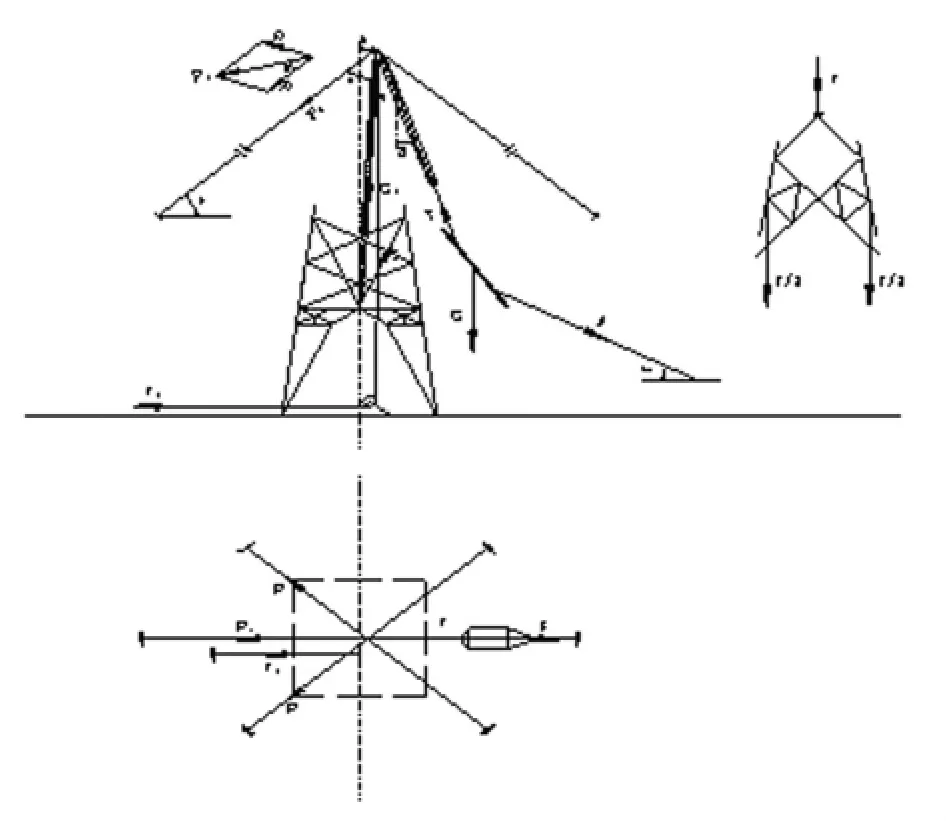

(1)内悬浮外拉线抱杆分解组塔可根据塔体的结构尺寸、构件重量等条件,采用塔身分片吊装、横担分段吊装或分片吊装。塔身分片吊装的现场布置见图1。

图1 内悬浮外拉线抱杆分解组塔现场布置示意图

(2)内悬浮外拉线抱杆分解组塔布置应遵循下列规定:①承托绳固定在铁塔主柱的节点上,4根承托绳应等长,承托绳与塔身的固定宜通过事先安装在塔材上的施工板(孔)联接,对角两承托绳之间的夹角应不大于90°。②抱杆拉线地锚应位于与基础中心线夹角为45°的延长线上,离基础中心的距离应不小于塔高的1.2倍。当场地不能满足要求时,应验算各部受力并采取特殊的安全措施。③吊装前抱杆拉线应可靠固定。④牵引系统应放置在主要吊装面的侧面,牵引装置及地锚与塔位中心的距离应不小于塔全高的0.5倍,且不小于40m。

5.3 工艺流程

内悬浮外拉线抱杆分解组塔工艺流程见图2。

5.4 主要工艺

5.4.1 抱杆组立

(1)地形条件许可时,采用倒落式人字抱杆将抱杆整体组立。

(2)地形条件不许可时,先利用小型倒落式人字抱杆整体组立抱杆上段,再利用抱杆上段将铁塔组立到一定高度,然后采用倒装提升方式,在抱杆下部接装抱杆其余各段,直至全部组装完成。

图2 内悬浮外拉线抱杆分解组塔工艺流程图

5.4.2 塔腿吊装

(1)根据塔腿重量、根开、主材长度、场地条件等,可以采用单根吊装或分片扳立方法安装塔腿。

(2)分片扳立塔腿时,抱杆和其他工器具应按整体组立铁塔施工进行计算。

(3)塔腿组立时应选择合理的吊点位置,必要时在吊点处采取补强措施。

(4)单根主材或塔片组立完成后,应随即安装并紧固好地脚螺栓或接头包角钢螺栓(对插入式基础的铁塔)并打好临时拉线。在铁塔4个面辅材未安装完毕之前,不得拆除临时拉线。

5.4.3 提升抱杆

(1)铁塔组立到一定高度,塔材全部装齐且紧固螺栓后即可提升抱杆。根据抱杆的重量和牵引动力,可以采用单绳牵引或双绳滑车组牵引的方法。采用单绳牵引时抱杆提升现场布置见图3,采用双绳牵引时抱杆提升现场布置见图4。

图3 内悬浮外拉线抱杆提升布置示意图

(2)提升过程中应设置不少于两道腰环,腰环拉索收紧并固定在4根主材上,两道腰环的间距不得小于6 m。抱杆高出已组塔体的高度,应满足待吊段顺利就位的要求。外拉线未受力前,不应松腰环;外拉线受力后,腰环应呈松弛状态。

图4 内悬浮外拉线抱杆提升布置示意图

(3)抱杆提升过程中,应设专人对腰环和抱杆进行监护;随抱杆的提升,应同步缓慢放松拉线,使抱杆始终保持竖直状态。

(4)抱杆提升到预定高度后,将承托绳固定在主材节点的上方或预留孔处。

(5)抱杆固定后,收紧拉线,调整腰环使腰环呈松弛状态。调整抱杆的倾斜角度,使其顶端定滑车位于被吊构件就位后的结构中心的垂直上方。

5.4.4 塔身吊装

(1)塔身吊装时,抱杆应适度向吊件侧倾斜,但倾斜角度不宜超过10°,以使抱杆、拉线、控制系统及牵引系统的受力更为合理。

(2)在吊件上绑扎好倒“V”形吊点绳,吊点绳绑扎点应在吊件重心以上的主材节点处,若绑扎点在重心附近时,应采取防止吊件倾覆的措施。

(3)“V”形吊点绳宜采用2根等长的钢丝绳通过卸扣连接,当采用1根钢丝绳通过滑车连接,吊点绳之间的夹角不得大于120°。

5.4.5 横担吊装

(1)对直线塔,根据抱杆承载能力、横担重量和塔位场地条件,可采用整吊或分解吊装。分解吊装时,可将横担分为近塔身侧和远塔身侧两段,近塔身侧段可采用旋转法整体吊装,也可分片吊装。远塔身段可利用地线支架或辅助抱杆整体或分片吊装,若利用地线支架吊装时,应验算其强度。远塔身段的吊装见图5。

(2)干字型铁塔横担吊装,先吊装地线横担,后吊装导线横担。

吊装地线横担时,吊点绳宜绑扎在横担重心偏外的位置;起吊时,地线横担外端略上翘,就位时先连接上平面两主材螺栓,后连接下平面两主材螺栓。

干字型铁塔的地线横担强度满足吊装导线横担时,可利用地线横担作支撑进行吊装,否则应采取补强或其他措施进行吊装。

(3)采用旋转法整体吊装方式时,应对旋转处的螺栓、构件受力进行验算。

图5 直线塔横担远塔身段吊装示意图

5.4.6 抱杆拆除

(1)铁塔组立完毕后,抱杆即可拆除。

(2)收紧抱杆提升系统,使承托绳呈松弛状态后拆除,再将抱杆顶部降到低于铁塔顶面以下,装好铁塔顶部水平材。

(3)在铁塔顶面的两主材上挂“V”形吊点绳,利用起吊滑车组将抱杆下降至地面,逐段拆除,拉出塔外、运出现场。“V”形吊点绳位置应选在铁塔主材的节点处。

(4)拆除时应采取防止抱杆旋转、摆动的措施。

5.5 主要受力计算

5.5.1 内悬浮外拉线抱杆分解组塔的施工计算

应包括主要工器具的受力计算及构件的强度验算。主要工器具包括抱杆、抱杆拉线、起吊绳(包括起吊滑车组、吊点绳、牵引绳等)、承托绳和控制绳等。工具受力计算应先将全塔各次的吊重及相应的抱杆倾角、控制绳及拉线对地夹角进行组合,计算各工器具受力,取其最大值作为选择相应工器具的依据。

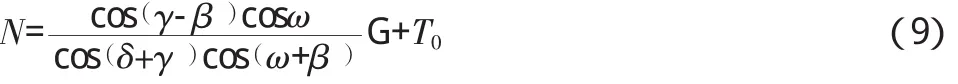

5.5.2 主要工器具受力分析图

见图6。

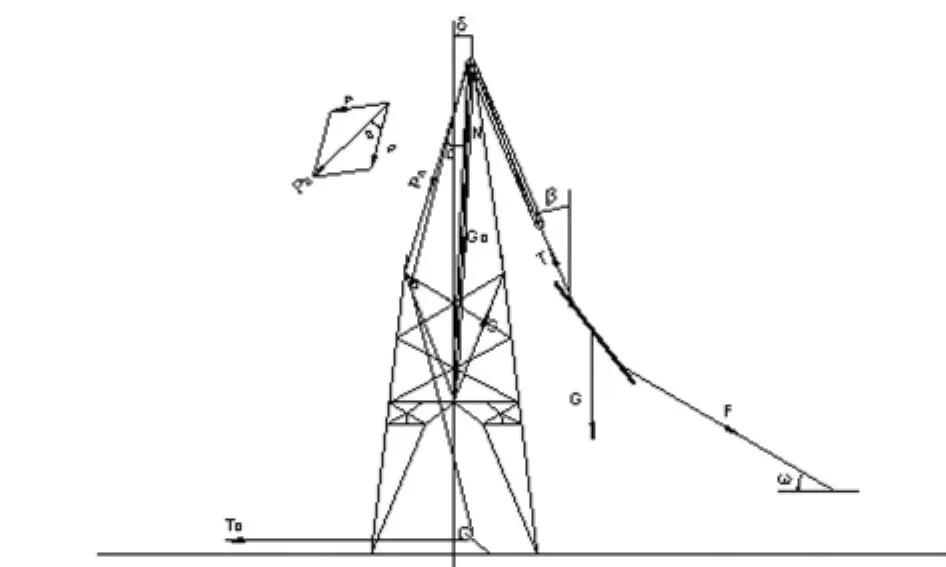

图6 内悬浮外拉线抱杆组塔受力分析图

5.5.3 控制绳

对于分片或分段吊装时,绑扎吊件处的控制绳应采用“V”形钢丝绳,“V”形钢丝绳的夹角宜为30°~90°,以保证塔片平稳提升。其受力计算式为:

式中:F:控制绳的静张力合力,k N;

G:被吊构件的重力,k N;

β:起吊滑车组轴线与铅垂线间的夹角,(°);

ω:控制绳对地夹角,(°)。

5.5.4 起吊绳

见图6,起吊绳(起吊滑车组、吊点绳)的合力计算式为:

式中:T:起吊绳(起吊滑车组、吊点绳)的合力,k N。

5.5.5 牵引绳的静张力

式中:T0:牵引绳的静张力,k N;

n:起吊滑车组钢丝绳的工作绳数;

η:滑车效率,η=0.96。

5.5.6 抱杆拉线的静张力

抱杆倾斜角一般为5°~10°。在起吊构件的重力作用下,只考虑两根主要拉线受力。由于布置上的误差,两根拉线考虑1.3的不平衡系数,两根主要拉线合力按下式计算:

将式(2)代入式(4)得:

式中:Ph:主要受力拉线的合力,k N;

γ:抱杆拉线合力线对地夹角,(°);

δ:抱杆轴线与铅垂线间的夹角(即抱杆倾斜角),(°)。

主要受力单根拉线的静张力为:

式中:P:主要受力拉线的静张力,k N;

θ:受力侧拉线与其合力线间的夹角,(°)。

5.5.7 抱杆的受力计算

式中:N0:起吊绳、抱杆拉线对抱杆产生的轴心压力,k N。

将式(2)代入式(7)得:

抱杆的综合计算压力中应包括牵引绳对抱杆的压力,故:

式中:N:抱杆的综合计算轴向压力,k N。

5.5.8 承托绳

承托绳的受力不仅要承担抱杆的外荷载,同时还要承担抱杆及拉线等附件的重力。

(1)当抱杆处于竖直状态时:

式中:S1:两条承托绳的合力,k N;

N:抱杆的综合计算轴向压力,k N;

G0:抱杆及拉线等附件的重力,k N;

φ:两承托绳合力线与抱杆轴线间的夹角,(°)。

(2)当抱杆向受力侧倾斜时,受力侧承托绳合力较受力反侧为大,其值为:

式中:S2:抱杆向受力侧倾斜时,受力侧承托绳的合力,k N。

φ:受力侧两承托绳合力线与抱杆轴线间的夹角,(°)。

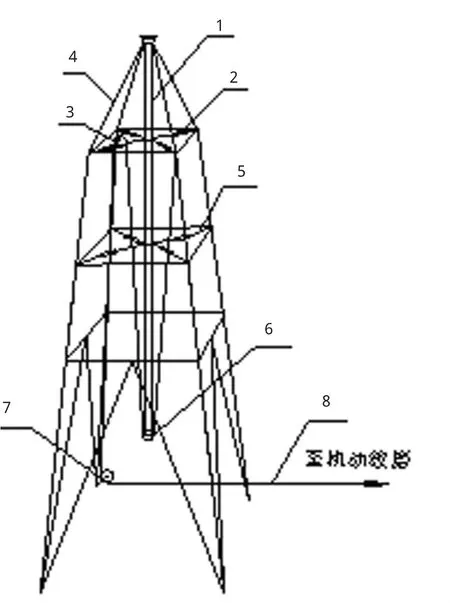

6 内悬浮内拉线抱杆分解组塔

6.1 工艺特点

(1)内悬浮内拉线抱杆分解组塔时,其抱杆拉线固定在已组立塔体上端的主材节点处。

(2)适用于场地狭窄等不宜打外拉线的塔位。

6.2 现场布置

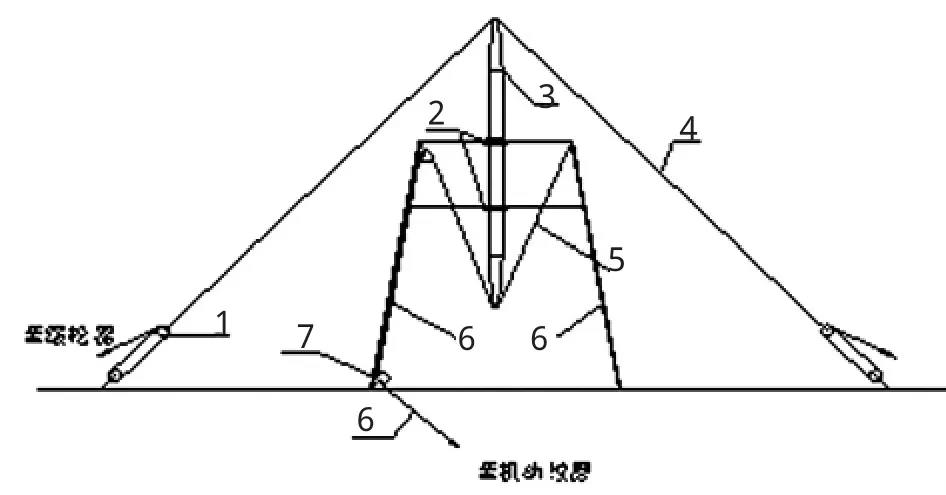

(1)内悬浮内拉线抱杆分解组塔的现场布置见图7。

图7 内悬浮内拉线抱杆分解组塔现场布置示意图

(2)内悬浮内拉线抱杆组立铁塔时,施工方法及要求同本工艺第五章规定。

(3)两内拉线平面与抱杆的夹角应不小于15°。当该夹角小于15°时,应采取防止抱杆倾倒的措施。

6.3 工艺流程

同本工艺第5.3节。

6.4 主要工艺

6.4.1 抱杆组立

同本工艺第5.4.1条。

6.4.2 塔腿起吊

起吊塔腿时,抱杆应置于塔位中心,将抱杆拉线固定在4个塔脚基础处。宜采取对称分片组立的方法。对于地脚螺栓基础,塔脚与基础间应采用铰链装置。对于主角钢插入式基础,塔腿主材应吊高就位。

6.4.3 抱杆提升

提升前按照施工计算确定的钢丝绳长度安装内拉线,其他同本工艺第八条,见图8。

6.4.4 塔身吊装

(1)抱杆提升高度以塔片就位时,抱杆顶高出被吊构件吊点位置约3 m为宜;抱杆与铅垂线的夹角应小于5°,抱杆露出已组塔段的长度不大于抱杆全长的2/3。

图8 内悬浮内拉线抱杆提升布置图

(2)构件的吊装有两种方式:一种是单侧起吊;一种是两侧起吊。单侧起吊时采用一套滑车组。起吊时,抱杆向吊件侧略倾斜。两侧起吊时采用两套滑车组。起吊时,抱杆基本保持正直,内拉线基本不受力。起吊系统的穿连方式见图9。

图9 内悬浮内拉线抱杆起吊系统的穿连方式

6.4.5 横担吊装

同本工艺第5.4.5条。在吊装第一侧横担时,应在抱杆顶部打上反向拉线以保证平衡;吊装好后该侧起吊滑车组不拆除作为吊装另一侧横担时的平衡用。

6.4.6 抱杆拆除

同本工艺第5.4.6条。

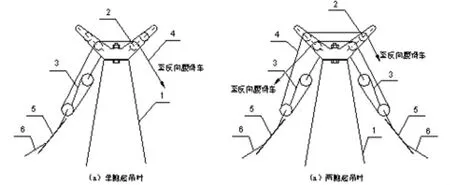

6.5 主要受力计算

本章只对抱杆及抱杆内拉线受力进行计算,其余同本工艺第五章内悬浮外拉线抱杆分解组塔。

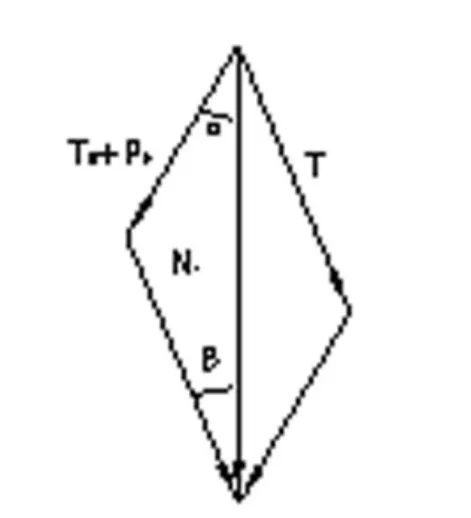

6.5.1 主要工器具受力分析

见图10。

图10 内拉线悬浮抱杆组塔受力分析图

6.5.2 抱杆及拉线受力计算

抱杆的轴向静压力随抱杆位置及起吊滑车组的牵引绳串连方式的不同而有不同的计算,式中各符号含义同第5.5节。

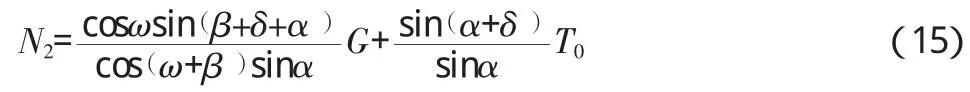

(1)当抱杆处于竖直状态,牵引绳穿过朝天滑车及腰滑车后引至地面时,抱杆受力分析见图11(不计滑车摩阻系数影响,下同)

式中:N1:抱杆竖直状态,抱杆轴向压力,k N。

(2)当抱杆向受力侧倾斜,牵引绳穿过朝天滑车及腰滑车后引至地面时,抱杆受力分析见图12。

式中:N2:抱杆向受力侧倾斜,抱杆轴向压力,k N。

(3)当抱杆处于竖直状态,牵引绳穿过抱杆顶边滑车后引至地面时,抱杆受力分析见图13。

(4)当抱杆向受力侧倾斜,牵引绳穿过抱杆顶边滑车后垂直引至地面时,抱杆受力分析见图14。

6.5.3 内拉线受力计算

内悬浮抱杆的内拉线有4根,且对称布置,在起吊构件时,仅有2根为受力拉线,受力拉线的合力针对不同情况有不同的计算式。

(1)当抱杆处于竖直状态,牵引绳穿过朝天滑车及腰滑车后引至地面时,见图11。

式中:P1:抱杆竖直状态,起吊反侧抱杆内拉线与牵引绳受力的合力,k N;其值一般为被吊构件重力的10%~30%。

(2)当抱杆向受力侧倾斜,牵引绳穿过朝天滑车及腰滑车后引至地面时,见图12。

式中:P2:抱杆向受力侧倾斜,起吊反侧抱杆内拉线合力与牵引绳受力的合力,k N。

(3)当抱杆处于竖直状态,牵引绳穿过抱杆顶边滑车后竖直引至地面时,见图13。

式中:P3:抱杆处于倾斜状态,起吊反侧抱杆内拉线合力,k N。

(4)当抱杆向受力侧倾斜,起吊绳穿过抱杆顶边滑车后竖直引至地面时,见图14。

式中:P4:抱杆向受力侧倾斜,起吊反侧抱杆内拉线合力,k N。

图11

图13

图14

7 结束语

±660 k V直流输电示范工程铁塔组立施工工艺采用内悬浮外拉线抱杆分解组塔、内悬浮内拉线抱杆分解组塔施工工艺,经过对抱杆和拉线受力情况的精确计算,保证施工安全和充分利用工器具的有效载荷,并具有施工现场操作方便、使用的工器具简单等优点,保证了组塔后各项检测数据误差能控制在《±800 k V架空送电线路施工及验收规范》(Q/D G W225—2008)要求范围内。本施工方法经在宁东—山东±660 k V直流输电示范工程(晋4标段)中应用,实现了工程安全、质量目标的要求。