印染行业废水余热回收

2011-06-13王益静

王益静

(宁波华研节能环保安全设计研究有限公司,浙江 宁波 315800)

1 前言

印染厂在其生产工艺过程中要消耗大量的热能、电量,尤以热能的用量最大,其中用于洗涤、漂白、染色等工序的热能消耗约占整个工艺过程中热能用量的70%。在染色过程中,蒸汽提供的热量中约 8%~10%的热量通过设备散热方式损耗,20%的热量被工艺冷却水带走,而其余的热量则通过废水被排放。同时在染色过程中又需要将进水用蒸汽加热,因此如果能把废水中的热量进行回收,对进水进行预加热,则可减少蒸汽消耗量。另一方面,排放的废水送至污水处理厂处理,由于排放的染色废水温度较高(平均温度在50 ℃以上),对废水处理的质量影响较大,特别是生化处理工序,过高的水温将使生化细菌死亡,从而影响废水处理效果,给废水达标排放或中水回用带来严重影响。由此可见,在印染厂进行废水余热回收是一项非常必要的工作。

2 废水余热回收的原理

在自然界中,热量传递是一种普遍存在的现象。两物体间或同一物体的不同部位间只要存在温差,就会发生热量传递,热量从高温区向低温区转移,直到各处温度相同为止。

根据上述原理,鉴于印染厂废水温度高、工艺水温度低的状况,可通过热交换器的热交换,将废水中的热量传递给工艺用水,以达到节约能源、提高生产效率的目的。

3 废水余热回收的效益

假设废水进水温度为T1,废水出水温度为T2,废水流量为V,热量吸收效率按 80%计算,则回收热量为:回收热量=水的比热×废水流量×热量吸收效率×(T1-T2)。

节约蒸汽量为:节约蒸汽量=回收热量/每吨蒸汽的焓值

经济效益为:经济效益=节约蒸汽量×每吨蒸汽的价格

举例说明:(以每年回收10万t废水为例)

废水量按10万t计算,水的比热为4.2×103J/kg·℃,热量吸收效率按80%计算,经热交换后,每年清水从废水吸收热量为4.2×103J/kg·℃×(53-28)℃×100000 t/a×0.8=0.84×1010 kJ,按蒸汽的焓值2760 kJ/kg来换算成蒸汽量,则每年可减少蒸汽用量3043 t(等价折标煤量347 t),按每吨蒸汽180元计算,节约的蒸汽折费用可达55万元/a。

4 废水余热回收的制约因素

(1)染整工艺排出废水一般在50 ℃以上,属于低品位余热,且温压小,回收这种温度范围的余热难度较大,它要求热回收装置本身具传热措施。

(2)染整工艺的废水排出是间歇式。排水量和排水时间都是变化的,这给回收带来了很大困难。

(3)废液中的浮游物质,如纤维绒固体微粒、染料、溶解物等都易吸附于换热器的表面,导致热交换器传热效率下降甚至于堵塞。

5 热交换器的选择

换热器按传热方式的不同可分为混合式、蓄热式和间壁式三类。其中间壁式换热器的冷、热流体被固体间壁隔开,并通过间壁进行热量交换的换热器,因此又称表面式换热器,这类换热器应用最广。间壁式换热器根据传热面的结构不同可分为管式、板面式和其他型式。

5.1 板式热交换器

板式热交换器由一组波纹不锈钢金属板组成称为传热板,传热板角上有孔,供传热的两种流体通过。传热板片安装在一个侧面有固定板和活动压紧板的框架内,并用夹紧螺栓夹紧。传热板片上装有密封垫片,将流体通道密封,并引导流体交替地流至各自的通道内。流体的流量、物理性质、压力降和温度差决定了传热板片的数量和尺寸。波纹板不仅提高了湍流程度,且形成许多支撑点,足以承受介质间的压力差。传热板和活动压紧板悬挂在上导杆上并由下导杆定位,而杆端则固定在支撑柱上。

5.2 管式热交换器

管式热交换器也是由不锈钢制成的,属于列管式换热器,即在一根直径较大的粗管里装有若干根小细管,这些细管固定在两端的管板上。该设备大多采用多套管形式,由一根壳管内套多根平行小管而成复合管,再将多段复合管连接起来。每一段称为一程,各程的内管用U形管相连接,而外管则用支管相连接。制品在内管流动,加热介质在外管逆向流动,通过内管壁进行热交换。每根壳管中的管子数量和直径可以变化,以满足制品性质和对热量的要求。管组内外管采用独特的浮动头和双密封设计,从而无热膨胀引起的应力和避免污染危险,同时便于打开管道进行检查与维修,更可承受较高的产品压力。

5.3 热交换设备选择

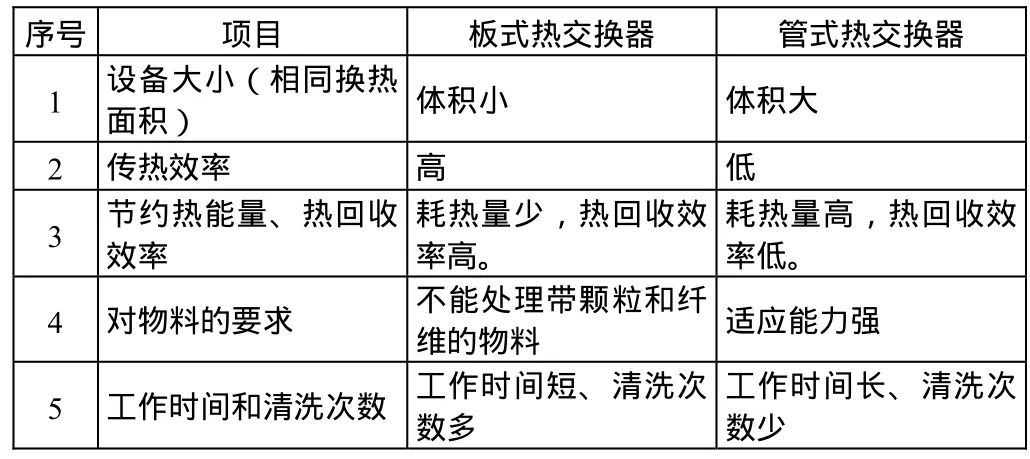

上述两种换热器优缺点比较见表1。

表1 板式热交换器与管式热交换器的比较

由于板式热交换器热效率比管式热交换器高,且体积小,因此一般换热设备采用板式热交换器。

6 废水余热系统的设计

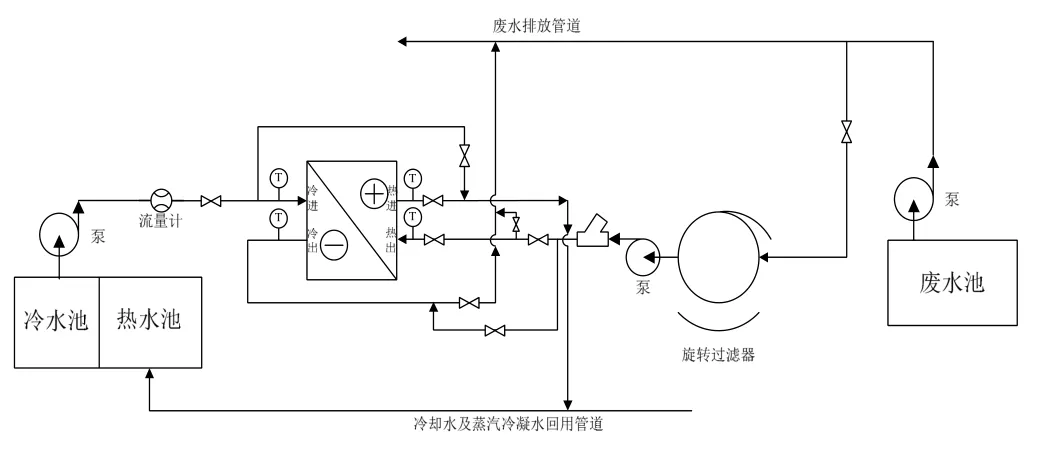

由于废水中含有的纤维绒等固体微粒会堵塞换热器,因此需在废水换热前加一级过滤装置,以便设备更好的运行。废水余热回收系统的管路设计如下:

废水流向:废水进水口→过滤器→泵→过滤器→板式热交换器→废水出水口。

清水流向:清水进水口→板式热交换器→清水出水口。

7 废水余热回收系统实例

以慈溪的一家印染企业为例。根据企业的用水用热情况,设计换热器冷、热水流量分别为60 t/h。清污废水分别通过换热器交换热量,由各染色机排出的废热水通过简单过滤器初步过滤后排放至废热水贮蓄池内,然后用水泵将废热水送至板式热交换装置,板式换热器前装配—精密过滤器,并且在热交换装置的另一侧输入冷水,两种流体在装置内进行充分地热交换后,废热水把热量传给冷水,本身被降至接近冷水的进水温度,最后被排至污水处理厂。

废水流向:废水池→泵→旋转过滤器→泵→过滤器→板式热交换器→废水排放管道。

冷水流向:冷水池→泵→流量计→板式热交换器→冷却水及蒸汽冷凝水回用管道→热水池。

工艺流程图见图1。

按实际废水热交换流量20 t/h,清水温度由热交换前的平均15 ℃提高至40 ℃,水的比热为4.2×103J/kg·℃。因此经热交换后,每小时清水从废水吸收热量为4.2×103J/kg·℃×(40-15)℃×20 t/h=2100000 kJ,按蒸汽的焓值2760 kJ/kg来换算成蒸汽量,则每小时可减少蒸汽用量0.760 t,每天节约蒸汽7.6 t(运行10 h),按每吨蒸汽180元计算,节约的蒸汽折费用可达1368元/d。扣除设备电费50元/d,企业每天的实际收益为1368-50=1313元,按每年工作300 d计算,年收益为39.39万元。设备投资费用在40万左右,则1 a左右可收回投资,效益明显。

图1 工艺流程图

8 结论

印染行业的废水余热回收技术在节约蒸汽及提升后续水处理率上均有积极意义,因此希望能引起有关部门的重视,并在印染行业积极推广。