正交试验法在数值模拟中的应用

2011-06-09李延君马志超

李延君,马志超,郝 新

(1.长春工程学院土木工程学院,长春130012;2.长春理工大学机电工程学院,长春130022;3.长春科德宝·宝翎滤清器有限公司,长春130033;4.内蒙古工业大学材料科学与工程学院,呼和浩特010051)

0 引言

随着计算机技术的发展,计算机数值模拟技术在当今被广泛地应用于产品设计、理论研究、实际生产等各个方面。然而在实际应用中发现,在研究各边界条件共同起作用时,按何种比例配合产生最好的结果最为关键,而盲目实验会造成不必要的浪费。在各种传统或经典的试验方法中,正交试验法可以简化多试验因素,减少试验次数,分辨出主要因素和次要因素,从而得出最好的条件组合。

本文以曲面零件成形的数值模拟为例,应用有限元分析软件—Dynaform进行数值模拟。采用正交试验法同数值模拟相结合来进行模拟和实际试验,以便能够更好地指导模具设计和实际生产。理论基础来源于“拉深筋与成形能力关系的研究”。(内蒙古教育厅和华中理工大学模具技术国家重点实验室资金赞助)

1 试验说明

在传统的板料成形模具设计中,一般都存在多道工艺过程,并且有多个因素在起作用。在模具确定、模具间隙一定的条件下,综合分析零件及现有条件,拟改变压边力、板料、拉伸筋直径这3个条件,优化工艺参数、降低成本。

零件尺寸如图1所示:

图1 曲面零件尺寸

2 分析因素

以图1曲面零件为例,模具确定结合数值模拟本身的特点。分析零件数值模拟成形效果的各种因素,调整压边力的大小、拉深筋的设置和所用的材料[1-2]。为方便起见,用A代表压边力,B代表拉深筋,C代表材料。根据以往的生产实践和设计计算,压边力取的3个水平为:22 t、15 t、11 t;拉深筋的3个水平:Φ 232(mm)(高筋)、Φ 210(mm)(低筋)、Φ 190(mm)(筋栏);根据所选用的模拟软件—Dynaform的特点,材料的3个水平为37号中的CQ、DQ、DQSK。将因素水平列成表,如表1所示:

表1 成形效果的因素水平

根据以往的经验,如果想找到最好的因素组合,需要不断地进行27次实验,从中分析找到最好的结果作为判断的依据,来确定最好的因素组合。

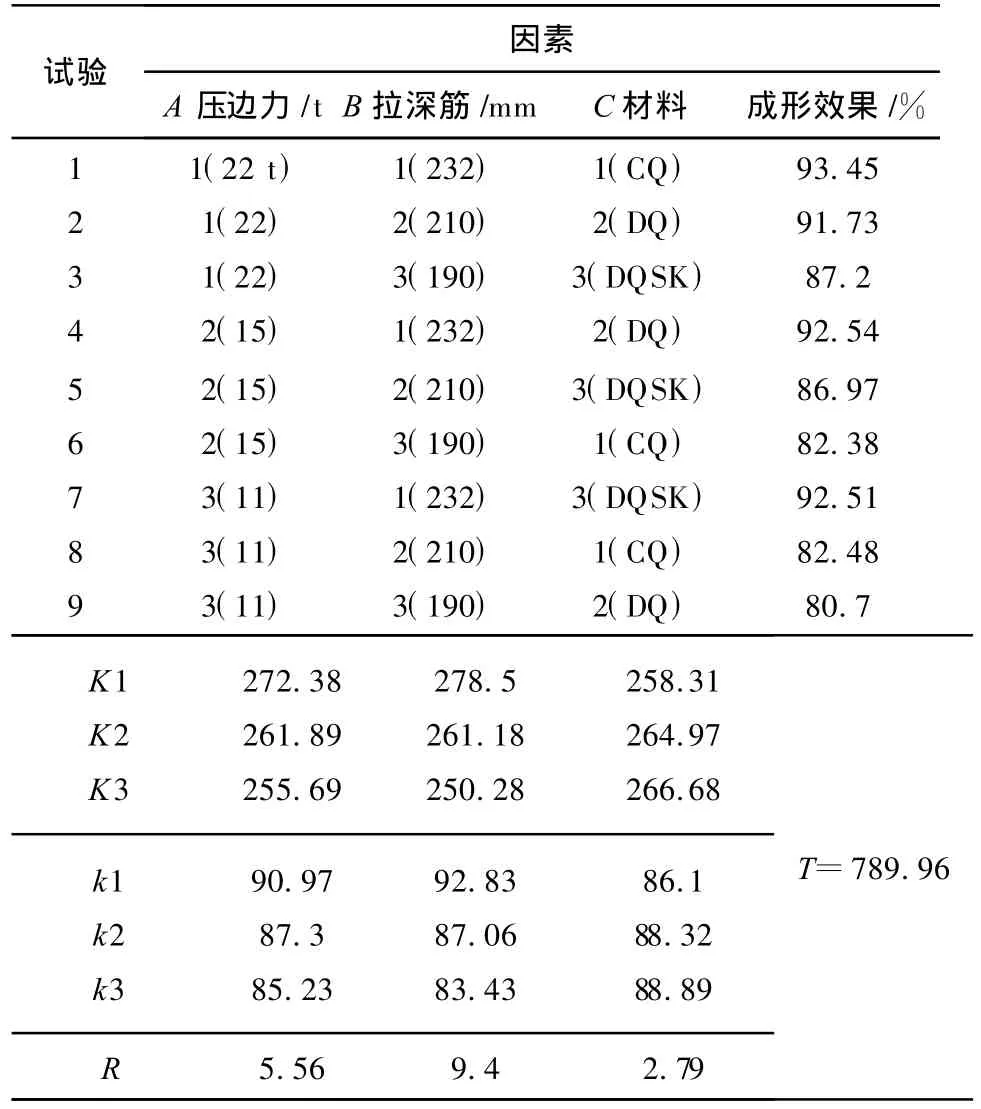

3 正交表及试验结果分析

通过正交表所建立的试验方向,利用模拟软件—Dynaform,进行了9次模拟试验[3-4]。为简便起见,把正交表和结果分析表,统一在一起了,如表2所示。从表2可以看出1号试验的成形效果最好,达到了93.45%。并且也可以看到拉深筋的直径为232 mm的3个试验的成形效果比其他的各试验的结果都要好。但是,并不能完全得出在这3组试验中存在最好的结果。

表2 成形效果试验结果分析

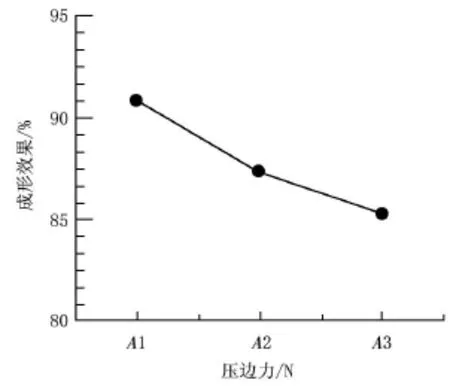

以因素的水平做横坐标,成形效果做纵坐标,做出因素与指标的关系图。见图2~图4所示:

图2 压边力和成形效果关系图

图3 拉深筋种类和成形效果关系图

图4 材料种类和成形效果关系图

从计算结果和图1~图3可以看出,压边力为22 t时成形效果最好;拉深筋为232(mm)(高筋)时为宜;材料的差距不大,但是取DQSK为好。将这3种因素结合起来得到好的条件为A1B1C3。

同时,通过对极差的取值,即R的值的大小来确定各因素的主次之分。R1=5.56,R2=9.4,R3=2.79。由此可知,“拉深筋”对成形效果的影响最大,是主要因素,压边力次之,最后是材料。即它们的主次顺序是:

根据正交试验所得出的结果,最好的试验条件为A1B1C3。因此,在得出分析结果后,又以 A1B1C3为条件进行了一次模拟验证试验。

4 模拟结果对比

以正交试验为依托,有目的地变换各种因素的水平值,以球形零件为例来进行数值模拟。由原来所需要的27次试验次数降低为9次,不但节省了时间和资源,而且也可以比较准确地找到最合适的模拟结果。

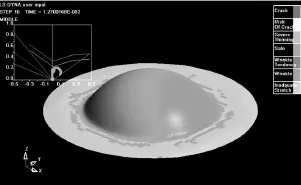

4.1 1号试验(A1B1C1)

模拟结果如图5、图6所示,其载入压边力为22 t,采用直径为232 mm(高筋)的拉深筋,材料为DQ(A1B1C1)。在1号试验的条件下,成形零件的安全范围小了一些。增厚度略有增加刚刚接近1%,减薄度达到了75%。

图5 (A1B1C1)条件下的模拟结果图

图6 (A1B1C1)条件下厚度结果图

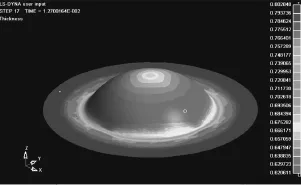

4.2 最好条件(A1B1C3)

通过正交试验的结果分析,调整边界条件。以A1B1C3为新组合,其他条件保持不变。模拟结果如图7、图8所示,通过成形极限图(左上角)以及右边的颜色显示图可以清晰地看出主要成形部分都集中在安全区范围内,既无明显的断裂也无起皱,实验的结果接近完美。

图7是在上述同样的条件下,以球形零件减薄的形式显示的模拟结果。从图中可以看出在变形区域最厚处的变形量也不足板料厚度的1%,可以说完全不存在起皱的趋势。而且其最薄处也在77%以上并且分布均匀,基本不会产生断裂。

4.3 结论

通过对2个试验的对比,我们可以直观地看出这2个试验的结果相差不大,同时也说明了正交试验所得到的结果中主要因素和次要因素的正确性。即主要因素确定后,在一定的范围内次要因素的改变对结果的影响不大。

同时,我们也通过对2个试验的对比,得出最好的条件为A1B1C3,验证了正交试验同数值模拟结合的方式是完全成功和可行的。

图7 (A1B1C3)条件下的模拟结果图

图8 (A1B1C3)条件下厚度结果图

5 结语

在实际生产中,不同的实际条件可以根据上述试验的结论,调整生产实际需要,在模具设计和进行数值模拟时有的放矢,对于主要因素做重点的设计,力争找出最佳的点,对于次要因素可根据实际情况灵活掌握,节省生产成本、减少设计周期。

如图9所示,根据数值模拟同正交试验法得到的结果进行试验,样件效果同模拟效果吻合得非常好。虽然还有待改善但是能够说明已经具备了一定的指导意义,可以直接应用于实际的数值模拟和工业生产中。

图9 实际样件图

[1]王志恒,张晶,段瑞刚,等.影响拉深筋结构及应用的因素分析[J].锻压技术,1997,22(2):20-24.

[2]刘建华,丁国,王志恒.内皱发生的临界计算及校核条件[J].锻压技术,2000,25(2):28-32.

[3]马志超,郝新,李延君.曲面零件拉深筋的数值模拟[J].锻压技术,2007,32(3):120-122.

[4]陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2005:1-144.