一种模块式运梁车动力的设计研究

2011-06-09张小琴

张小琴

(福建船政交通职业学院,福州350007)

随着高速铁路建设的发展,运梁车在桥梁施工中的应用越来越广,箱梁的运输、架桥机的远距离转场都是通过运梁车来实现的。运梁车载重大、车身长,随着构件的加大加长,如:混凝土箱梁的重量为900 t,长度为32 m,多个厂家相应设计生产了模块式运梁车,其动力设计是否安全直接影响车辆的本质安全,影响运梁车正常作业及运行费用。本文针对某厂家设计的DCM900型模块式运梁车的动力设计方法进行研究,以期提高所设计运梁车的安全稳定性和经济性,保证施工安全顺利进行。

1 模块式运梁车基本组成

模块式运梁车采用模块化拼装方式,可根据需要对多个模块进行组合,以达到理想的平台尺寸及载重量,满足不同长度箱梁架设的需求。[1]所研究的DCM900模块式运梁车由2个动力模块车和多个从动模块挂车组成,共有84个悬挂,336个轮胎,形成4纵列21轴线承载平台。动力模块位于运梁车前端,由机架、发动机及其附件、联轴器、分动箱、液压泵、液压油箱、燃油箱、蓄电池等组成。在平台上放置分载梁,分载梁与车架平台联接成一体式结构,车架前后及左右侧均设联接孔位,可左右及前后拼装。平衡式悬架把车架上的集中载荷平均分配到各个车桥上。运梁车依靠液压系统将动力传给车轮,其传动路线为:发动机→驱动油泵→控制阀→液压马达→轮边减速箱→车轮。DCM900型模块式运梁车主要技术参数见表1。

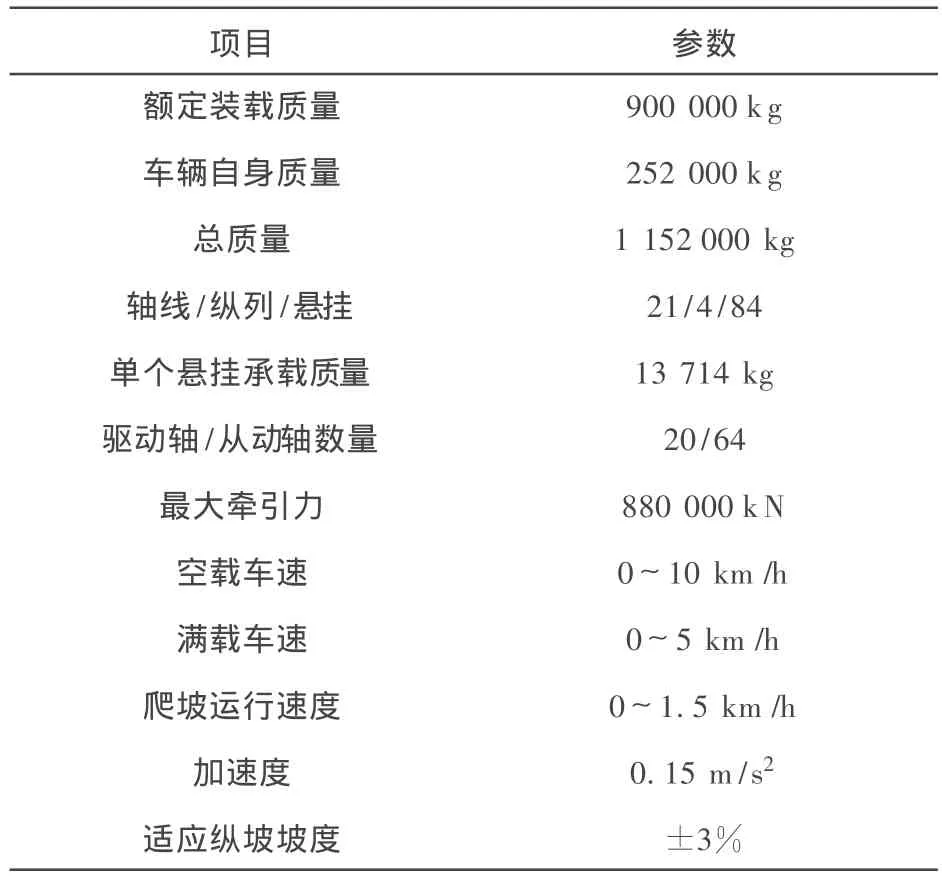

表1 DCM900型模块式运梁车主要技术参数

模块式运梁车在施工作业中,运行速度低、运输距离长,车辆在桥面行驶时要求行驶路线精确,不允许发生较大偏差而对桥梁造成损坏。这样的运输条件,如果完全由人工驾驶和控制,其劳动强度非常大,而且很难保证作业的安全性,因此,首先要求模块式运梁车动力运行必须平稳安全,且能根据工况的变化自动调节,即使发动机过载掉速,其输出转矩也应有较多的裕度,确保运梁安全、高效。为此,设计时就要对发动机的功率进行合理的计算,并采取先进的控制措施。[2]

2 工作阻力计算

运梁车工作时,受到的阻力主要有运行阻力、坡道阻力、起步加速惯性力,选择发动机功率时,应考虑它的最大工作阻力工况,[3]其计算公式为:

式中:F——运梁车最大工作阻力;

F1——运行阻力;

F2——坡道阻力;

F3——起步加速惯性力。

式中:G——运梁车的重力,N;

f——车辆的滚动阻力系数;

α——道路的坡道角。

运梁车的坡道阻力F2为:

运梁车的起步加速惯性阻力F3为:

式中 :F31——运梁车平动质量的惯性阻力(N);

F32——运梁车转动质量的惯性阻力(N)。

一般情况下,运梁车在进行作业时,行驶速度较小,转动质量的惯性阻力可忽略不计。

式中:m——车辆及载荷的质量(kg);

a——加速度(m/s2);

Δv——起步速度变化量(m/s);

t——加速时间,一般取t=1.0~1.5(s)。

3 发动机功率计算

运梁车运行所需发动机功率为:

式中:F——运梁车运行时的最大工作阻力(N);

V——运梁车的行驶速度(m/s);

η—— 传动效率,η=0.685。

运梁车主要有空载平地、空载平地加速、空载爬坡、空载爬坡加速、满载平地、满载平地加速、满载爬坡、满载爬坡加速8种运行工况。厂家在设计发动机功率时,通常根据经验,以满载平地工况计算。运梁车的负载特性是:满载时速度较低,运行阻力大;空载时速度较高,运行阻力小,所设计的发动机功率比较经济。设计发动机的功率时,笔者认为应该分析该发动机的功率是否都满足8种工况。空载平地加速、空载爬坡加速、满载平地加速、满载爬坡加速的末速度相等,满载爬坡加速时的运行阻力最大,所以只要计算满载爬坡加速的功率;空载爬坡、满载爬坡工况都以爬坡最大速度计算,也只要计算满载爬坡的功率,只要设计的发动机功率能满足以下4种工况需求,就能满足上面8种工况。

3.1 运梁车满载平地运行

式(1)中F2=0,F3=0(匀速),G=11 520 000 N(重力加速度g取 10),f=0.03,α=0°

运梁车满载平地运行时,取最高运行速度V=5 km/h,故所需功率为:

郁达夫与梁实秋论争时,一开始翻译了辛克莱Mammonart的第44章的最后五段和第45章的几乎全部,然后在1928年3月份到1929年8月份的时候持续翻译了Mammonart的19个章节。

3.2 运梁车满载爬坡运行

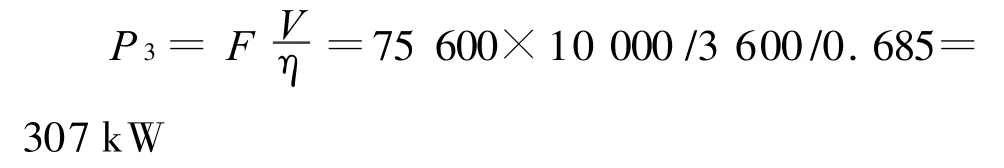

式(1)中F3=0,F=F1+F2,G=11 520 000N,f=0.03,坡度按最大纵坡3%换算得:α=1.72°

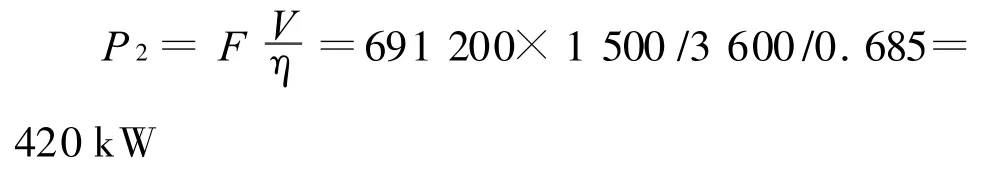

运梁车满载爬坡运行时,取最高运行速度V=1.5 km/h,所需功率为:

3.3 运梁车空载平地运行

式(1)中F2=0,F3=0,G=2 520 000 N(运梁车的重量),f=0.03,α=0°

运梁车空载平地运行时,取最高运行速度V=10 km/h,所需功率为:

3.4 运梁车满载爬坡加速运行

G=11 520 000 N(重力加速度 g取 10),f=0.03,α=0°

运梁车满载加速运行时,取最长加速时间t=1.5 s,从起步到1.5 s末的速度Vt=at=0.15×1.5=0.225 m/s,所需功率为:

4 功率选配措施

由于运梁车载重大,路面环境差,复杂多变的作业阻力导致功率变化大,容易引起发动机过载熄火。为了克服这种现象,在发动机的选型及液压系统控制上采取了较安全的措施控制功率。考虑系统其他动力部件的功率消耗及效率,发动机的选型既要满足功率大小,又要考虑对工作环境的适应性,[5]通过对几个主要发动机厂家参数调研,选用2台相同的DEUTZ公司生产的BF8M1015CP型发动机,每台功率为400 kW,转速2 100 r/min,BF8M1015CP型发动机对复杂多变的工况适应性强,特别适用于工程机械野外作业,在低速时能输出较大扭矩,其外特性参数曲线如图1所示。

图1 BF8M1015CP型发动机外特性参数

从图1可以看出:当发动机转速从21 00 r/min降至1 800 r/min的过程中,其输出功率不变,输出转矩增加,以平衡运梁车在工作过程中瞬时、小量的过载,保持发动机工作稳定。此外,选用2台相同的发动机和并联的液压系统相匹配,可以实现功率互补。

DCM900型模块式运梁车是重载工程机械,模块多,驱动轮多,工况又多变,如果采用传统的机械传动或液力机械传动,有级变化的档位不能与负荷要求实现最合理匹配,同时,操作复杂,容易发生事故,无法保证运梁车安全作业。采用液压传动,并采用适当的控制装置与其进行配合,就可以得到理想的传动系统,它能够使发动机的转速及其输出转矩因适应外部负载的变化而连续变化,并且保持较高效率。[6]DCM900型模块式运梁车的行走驱动液压系统采用变量泵、变量马达组成的闭式系统,具有精细的无级速度调节和良好的控制性能,能防止发动机超载而熄火。泵的变量采用电子控制,根据车辆的实际负载,改变主泵或马达的压力或流量,从而实现恒功率控制,并能够有效地改善整车的牵引动力特性,扩大行走速度的调节范围。液压系统原理如图2所示。

每一个驱动轮由一个液压马达和行走减速机驱动,所有的液压马达并联,并由并联的液压泵合流驱动,与2台相同的发动机连接。系统中采用DA控制功率变化,DA控制阀通过一个三位四通换向阀作用在液压泵的变量油缸上,变量泵的斜盘倾角由变量油缸的位移调节,而其位移是靠DA阀输出的压力控制,这样,斜盘与泵的排量可无级调节,随着发动机转速的上升,DA阀产生的控制压力增大,变量泵的排量增大,车辆行驶速度逐渐增大。当液压系统功率超出发动机最大输出功率后,发动机失速,DA阀产生的压力减小,液压泵排量减小,车辆行驶速度下降,实现了恒功率驱动。如果运梁车增加了其他的外负载,导致负载总功率超过发动机最大输出功率时,DA阀控制压力下降,液压泵排量减小,车辆行驶速度将下降,实现功率调节。

运梁车采用2台400 kW的发动机,耗油量大,从图1可以看出,BF8M1015CP型发动机,满负荷时,油量消耗较经济,而在最小负荷时,油量消耗并不是最低的,考虑到运梁车空载平地运行时所需的功率仅有307 kW,为了降低油耗,采用电比例控制技术,即根据电气信号无级控制马达排量,在空载行驶以及其他负荷比较小的工况下,将液压马达的排量减小,提高运梁车的速度,同时提高液压系统的工作压力,从而加大液压系统的吸收功率,将发动机转 速控制在油耗最低的位置,节约能源。

图2 行走驱动液压系统原理

5 结语

根据DCM900型模块式运梁车技术参数的要求,在设计时,全面系统地分析了各种工况下的行走驱动功率,以最大功率作为发动机选择的依据,并采取先进的措施控制功率,实践表明,该发动机在运梁车作业过程中能在各种工况下安全平稳运行,极少发生熄火,与国内其他同类产品相比,运行费用低。

[1]唐经世.高速铁路900吨级轮胎式运梁车的设计思考[J].工程机械,2005,36(6):36-38.

[2]朱学斌,南松,谷宝南,等.420t轮胎式箱梁运输车设计研究[J].铁道标准设计,2000(3):5-8.

[3]余志生.汽车理论[M].北京:机械工业出版社,2003:17-31.

[4]陈宗好.汽车动力传动系分析、优化匹配的研究及软件开发[D].合肥:合肥工业大学,2006:6-21.

[5]文孝霞,杜子学,栾延龙.汽车动力传动系统匹配研究[J].重庆交通学院学报,2006,25(1):138-141.

[6]张延.sxl384BP366载重车动力传动系统的优化匹配[D].长春:吉林大学,2006:45-52.