镍基高温合金高速铣削的切削热研究

2011-06-06肖茂华陆爱华

肖茂华,何 宁,李 亮,陆爱华

(1.南京航空航天大学 机电学院,210016 南京,huaxmao@nuaa.edu.cn;2.南京农业大学 工学院,210031 南京)

镍基高温合金高速铣削的切削热研究

肖茂华1,2,何 宁1,李 亮1,陆爱华1

(1.南京航空航天大学 机电学院,210016 南京,huaxmao@nuaa.edu.cn;2.南京农业大学 工学院,210031 南京)

介绍了基于量热法测量高速铣削镍基高温合金试验中切屑的热功率方法;通过测量切削力,研究了切削参数对切屑功率、切削功率以及切削热分配的影响.试验结果表明,切削功率和切屑功率都随着切削速度的增加而大幅增加;切屑所带走的热量比随切削速度的增加而增加,但比碳钢高速切削时小得多;每齿进给量对切削热分配的影响比较小.采用有限元软件Deform-2D提供的切削模块仿真了切削过程,并对切削热进行了仿真计算.仿真结果与试验得到的热量的变化趋势基本一致.

镍基高温合金;高速铣削;切削热;量热法;热功率

镍基高温合金是航空发动机的重要材料[1],也是目前最难加工的材料之一,在切削加工时刀具磨损非常严重[2-3].切削热是金属切削过程中产生的重要物理现象之一,直接影响刀具的磨损和耐用度,也影响工件的加工精度和已加工表面质量.近年来,高速切削加工技术和机理的研究工作日益广泛,但很少见到定量研究其切削热及热量分配的报道,主要的原因是因为切削热的测量非常困难[4].

本文定量计算了高速铣削时切屑带走的热量;通过测量切削力,得到平均切削功率,计算了切屑功率、切削功率比和切屑带走的热量比例.用有限元法对切削热试验进行了仿真.仿真结果与试验结果基本一致.这对研究高速铣削中的切削热及其分配,降低刀具磨损,提高加工效率有重要的意义.

1 切削热的解析

如图1,用锋利的刀具切削金属材料时形成2个主要热源,一个在剪切区,另一个在前刀面上,在近似的条件下,可以作如下假设[4]:

1)两变形区切削变形功全部转化为热量;

2)变形区热源为平面热源,并且没有热量传递到外界环境中;

3)剪切面和刀-屑摩擦面处热量均匀分布.

图1 切削热的传递示意图

对于正交切削,设q1、q2分别为剪切面、刀 -屑界面中单位时间产生的切削热,R1为剪切面热量流向切屑的比例,R2为刀 -屑界面的热量流向切屑的比例,qz为切削区单位时间产生的总热量,qc、qw和qt分别为切屑、工件和刀具中的热流量,A1、A2分别为剪切面积、刀 -屑接触面积.由图1可得

设hD为切削厚度,bD为切削宽度,φ为剪切角,Fs、vs分别为剪切面上的剪切力和速度,Ff、vch分别为刀 -屑界面上的摩擦力和切屑流速,lf为刀 -屑接触长度,则剪切面和刀 -屑界面处的热流密度q1、q2以及剪切面和前刀面的平均温度分别为[5]:

式中:θ0为工件初始温度;为刀具的初始温度;为剪切面的平均温度为刀 -屑界面的平均温度;ρ1为工件材料在(+θ0)/2温度时的密度;a1、a2分别为工件材料在(+ θ0)/2 和(+)/2温度时的导温系数;ξ为切削变形系数;vc为切削速度;kw为工件材料在(+)/2温度时的导热系数;kt为刀具材料在时的导热系数;¯A 为刀-屑接触面积系数.

由正交切削的几何关系有式中,Fc为主切削力,Ff为进给力,γ0为刀具前角.

由上述各式可知,只要测量出 Fx、Fy、φ和 lf等4个参数,加上已知的切削宽度bD、切削厚度hD,切削速度vc以及工件和刀具的初始温度,从材料手册中查出 ρ1、a1、a2、kw和 kt等物理特性值,就可计算出等参数,进而计算出 q1、q2和 R1、R2,最后算出 qc、qw、qt和它们各自在总切削热qz中所占的比率Rc、Rw、Rt.

2 量热法试验系统

工件材料为 GH4169,其物理热特性见文献[6].试验使用的是肯纳公司生产的 KY2100,Sialon陶瓷刀片,ISO号RPGN120400E.铣刀刀杆代码为KIPR125RP43540,刀杆直径31.75 mm,三刃,在试验中只安装了一个切削刃.对切削力的测量采用Kistler9265B动态测力仪,与之配套的放大器为Kistler5019电荷放大器.对水温的测量采用镍铬——康铜标准热电偶和3457A HEWLETT PACKRD.试验中径向切宽0.6 mm,轴向切深6 mm固定不变.

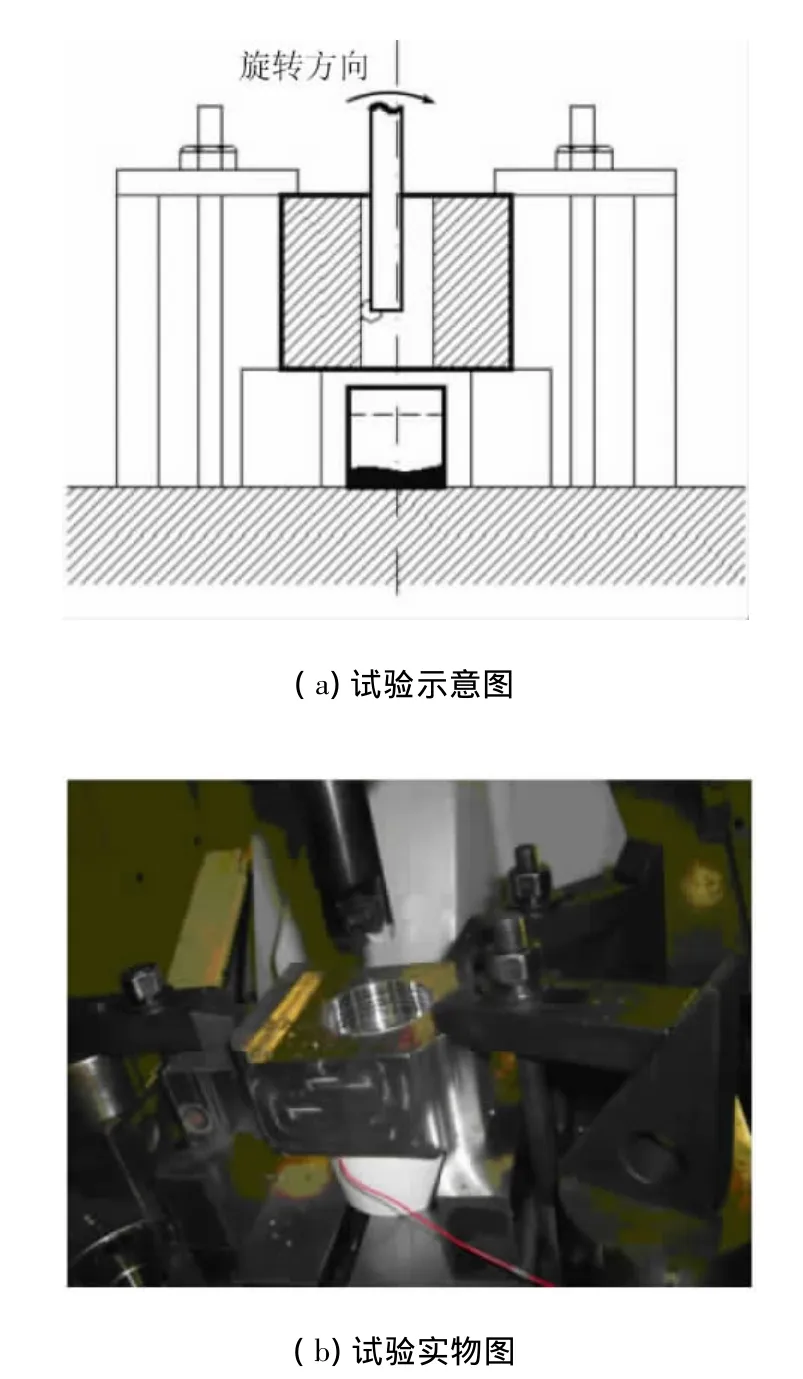

量热法的基本原理是利用某种传热介质来收集切屑和工件、刀具散失的热,根据测量系统切削前后的温差来计算切削热[7].如图2所示,本试验在Mikron UPC710五坐标高速加工中心上进行.采用水为传热媒介,在工件内孔正下方放置一隔热容器(水杯)收集切屑,容器中放有温度传感器,并预盛一定量的水.隔热容器底部铺设橡塑泡沫绝热材料;在高速铣削时,用高温布套在刀杆上,以阻挡切屑飞出,也可起到保温作用.由于铣刀直径(31.75 mm)比工件内孔(70 mm)小不了多少,因此,这可以看成是一个近似绝热的试验系统.在刀具铣削工件内孔的过程中,含有大量切削热的切屑连续掉入圆筒中,通过热电偶可以测得水的温升.

图2 量热法测切削热量试验装置

根据能量守恒定理,入水时切屑的热量等于入水后切屑中剩余的切削热与水吸收的热量之和.设Qc、Q1、Q2分别是入水前切屑含有的切屑热,水吸收的热量,切屑剩余的切削热,则

由热量公式Q=mcΔθ得

正确、合理的思维教学策略与方法是培养学生思维能力的保障.一般地,常用的思维教学的策略可分为以讲课为基础的讲授策略,以事实为基础的问答策略和以思维为基础的问答策略3种.2种典型的思维教学方法分别为:一是以直接讲授为主,以典型问题为例讲解思维过程、方法和规则;二是以思维技能训练为主,在具体学科的教学中教某种思维技能,以综合性项目的实现更好地培养学生的创新精神、创新品质和创新思维[1,9-10].

切屑的热功率为

其中m1、mc分别是水、切屑的质量;c1、cc分别是水、切屑的比热容;Δθ1、Δθ2分别是水和切屑的温升;t为铣削时间.在确定上述各参数后,即可计算出切屑中含有的切削热以及热功率.在铣削试验过程中,由于热量会损失,因此还需要进行补偿,补偿方法见文献[8].

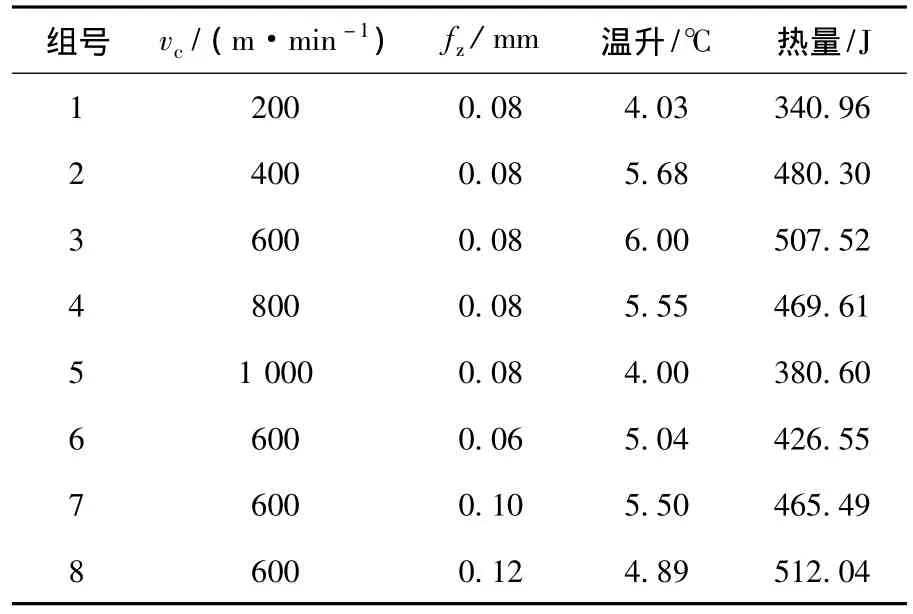

表1是KY2100铣削GH4169内孔两圈后测得到的水的温升和计算出的切屑的热量.杯中盛水20 mL,室温19.2℃.

表1 切屑热量试验结果

3 切削功率的计算

铣削实验中所测得的切削力 Fx、Fy、Fz并非是主切削力Ft和径向切削力Fr,故需要将其进行转化.轴向切削力Fz做功和径向切削力Fr做功及其功率小至可以被忽略[9].在一个切削周期中,令采样点总数为N,那么在瞬时点i处的切削力分解如下:

在一个周期内,切削功率可以表示为

式中:α为Fr与Fy的夹角,W为切削力在一个周期T内所做的功;v为铣削速度;¯F为平均切削力;t为刀具铣削工件的时间,t/T表示刀具切削工件的时间与切削周期的比值.因此,只要得到不同速度下的平均切削力就可以计算出平均切削功率.

4 切削热试验结果与分析

图3为切削功率、经过补偿后的切屑的热功率随切削速度的变化曲线.切削功率取决于切削力和切削速度的乘积,虽然切削速度的提高使得切削力有所下降,但是切削功率仍然随切削速度的增加而增加.同时,切屑的热功率也随着切削速度的增加而增多.这表明,单位时间内切削力做功产生的热量增多,切屑带走的热量也在增多,并且从图3中可以看出,两者增加的幅度都比较大,近似直线上升趋势.但是在切削速度超过600 m/min以后,切削功率和切屑功率的增加变缓.

图4是切屑所带走的热量比例随切削速度的变化曲线.可以看出,在200 m/min时,由于镍基高温合金的导热系数低,切屑带走的热量只占总切削热的28%左右,而切削速度增加以后,切屑带走的热量比例也随之增加.这是由于切削速度提高以后,刀屑接触时间变短,切削热来不及向刀具、工件传递就已经被切屑带走,使得更多的切削热被切屑带走.在切削路程相同时,速度提高以后,切屑的流动速度也会加快,使得切屑带走的热量变化不大;而切削时间减小,会使总的切削热大大减小,因此切屑所带走热量的比例就会大大增加.当速度达到1 000 m/min时,切屑所带走的热量约占总的切削热量67%.

图3 热功率随切削速度的变化

图4 切屑带走的热量比随切削速度的变化

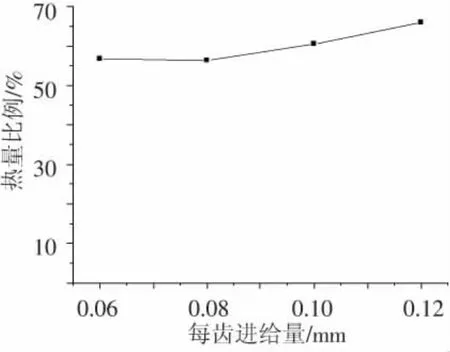

图5是切屑所带走的热量比例随每齿进给量的变化曲线.可以看出,当每齿进给量小于0.1 mm时,切屑所带走的热量比例基本上没什么变化.当每齿进给量继续增大以后,由于刀屑接触时间变短,更多的切削热量来不及传递给刀具和工件,从而被切屑带走的热量比例缓慢增加.

图5 切屑带走的热量比随每齿进给量的变化

5 仿真切削结果与分析

采用有限元软件Deform-2D提供的切削模块仿真了切削过程,并对切削热进行了仿真计算.

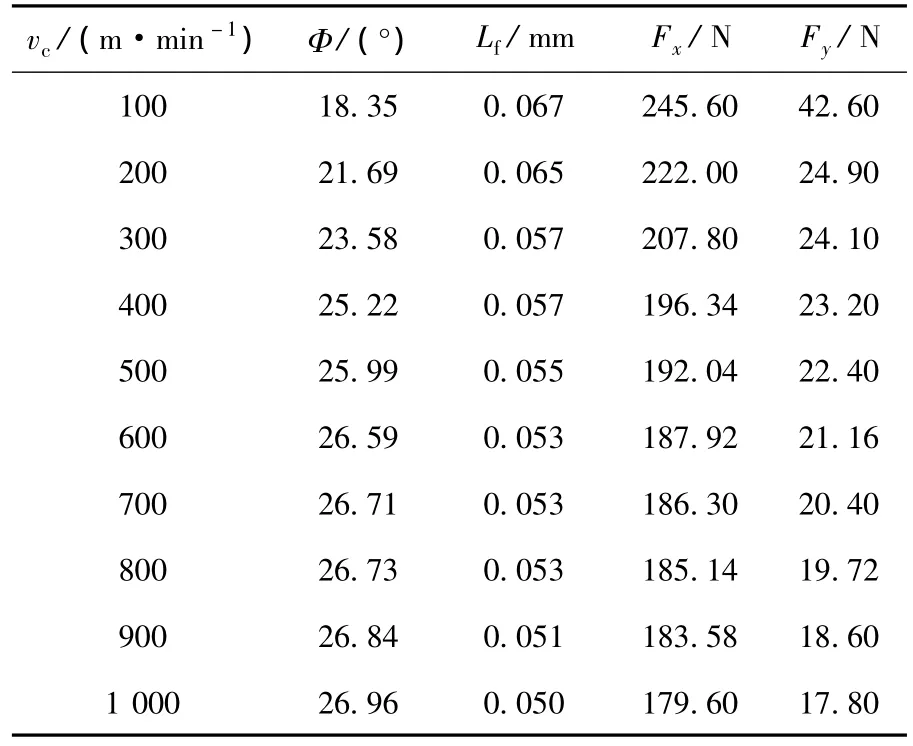

按照切削热的解析方法,表2为根据正交切削仿真试验得到的剪切角、刀屑接触长度以及X、Y方向分力.仿真切削结果见图6、7.

表2 切屑厚度、刀屑接触长度和切削力的仿真结果

从图6可以看到,随着切削速度的提高,切屑热功率、工件热功率、刀具热功率都近似线性增加,其中切屑热功率增加最快,工件热功率次之,刀具热功率最小;切削速度的提高使得切屑热量向工件和刀具传递的时间大大缩短,剪切面和刀-屑界面的热量更多的被切屑带走.

图6 切屑、工件和刀具的热功率仿真结果随切削速度的变化

从图7可以看到,随着切削速度的提高,流入切屑的热量比例上升,而流入工件的比例下降较快,流入刀具的热量比例变化不大.

图7 切屑、工件和刀具的热分配情况仿真结果随切削速度的变化

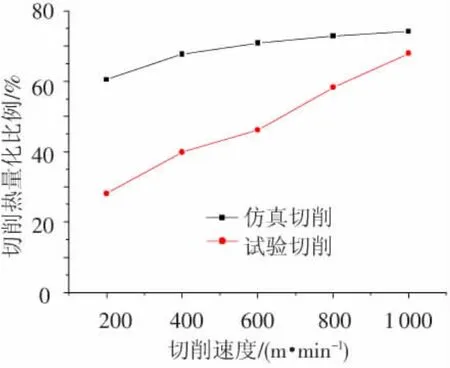

图8是仿真切削与量热法试验中切屑带走的热量比例对比图.从图中可以看出,随着切削速度的提高,切屑所带走的热量比例增加,试验与仿真的趋势是一致的.但是与试验值相比,仿真切削得到的结果偏大,这主要是因为切削仿真以铣削过程中最大切厚作为切厚,而实际铣削过程中切厚是逐渐变小的,因此仿真值比试验值大,切屑、工件、刀具的热功率也都要比试验计算值大.

图8 仿真切削与量热法试验中切屑带走的热量比例

此外,低速切削时,试验所测得的切屑热量值比解析值要小,而在高速切削阶段,两者很接近;这也有可能是试验在低速阶段的集热与量热误差较大,而对于高速切削热定量分析有较好的精确性的原因.从总切削热和进入切屑的热量的变化看,仿真结果与切削热试验得到的热量的变化趋势基本一致.

6 结论

1)随着切削速度的增加,切屑所带走的热量所占的比例近乎直线增加;而每齿进给量在小于0.1 mm/z时,切屑带走的热量比例几乎没有变化,当每齿进给量大于0.1 mm/z以后,切屑带走热量的比例缓慢增加.

2)镍基高温合金高速切削时切屑带走的热量比例比碳钢高速切削时要小得多,这会使得镍基高温合金在切削加工时产生比较高的切削温度,刀具磨损也会严重得多.

3)基于解析法的有限元仿真结果与基于量热法的切削热试验结果有比较好的一致性,验证了方法的准确性.

[1]CHOUDHURY I A,El-BARADIE M A.Machinability of nickel-base super alloys:a general review[J].Journal of Materials Processing Technology,1998,77:278 -284.

[2]EZUGWU E O,WANG Z M,MACHADO A R.The machinability of nickel-based alloys;a review[J].Journal of Materials Processing Technology,1999,86:1-16.

[3]NARUTAKI N,YAMANE Y.High speed machining of Inconel 718 with ceramic tools[J].Annals of CIRP,42(1):103-106.

[4]LOEWEN E G,SHAW M C.On the analysis of cuttingtool temperatures[J].Tram of the ASME,1954,76(2):217-231.

[5]何振威,全燕鸣,乐有树.基于有限元模拟的高速切削中切削热的研究[J].工具技术,2006,40(3):60 -63.

[6]颜鸣皋.中国航空材料手册,第2卷:高温合金[M].第2版.北京:中国标准出版社,2002:323-359.

[7]全燕鸣,何振威,豆勇.碳钢高速车削中基于量热法的切削热分配[J].华南理工大学学报:自然科学版,2006,11(34):1 -4.

[8]陆爱华.高温合金高速铣削温度的研究[D].南京:南京航空航天大学,2008:8-21.

[9]SHAW M C,Metal cutting principles[M].New York:Oxford University Press,1984:23 -28.

[10]MASATOSHI H,ATSUO T,HO Y J,et al.Behavior of cutting heat in high speed cutting[J].Journal of JSPE,1998,64(7):1067-1071.

Study on cutting heat in high speed milling of nickel-based superalloy

XIAO Mao-hua1,2,HE Ning1,LI Liang1,LU Ai-hua1

(1.College of Mechanical& Electrical Engineering,Nanjing University of Aeronautics and Astronautics,210016 Nanjing,China,huaxmao@nuaa.edu.cn;2.College of Engineering,Nanjing Agricultural University,210031 Nanjing,China)

Based on calorimetric method,a method to measure the thermal power of chips when cutting nickelbased superalloy at high speed was introduced and the cutting power and the cutting heat in the chips was calculated by measuring cutting force.The effect of cutting parameters on chip power and cutting power,and the distribution of cutting heat were studied too.The simulation results of the cutting heat by Deform-2D agree well with the experimental results.The experimental and calculation results indicate that as cutting speed increases,the chip power and cutting power increase almost linearly;the ratio of cutting heat taken away by chips increases with the increase of cutting speed,but it is much smaller than the ratio in carbon steel cutting;the feed per tooth has a relatively small influence on the distribution of cutting heat.

nickel-based superalloy;high-speed milling;cutting heat;calorimetric method;thermal power

TG501.4

A

0367-6234(2011)11-0105-05

2010-07-08.

国家自然科学基金资助项目(50975141);航空科学基金资助项目(20091652018);国家科技支撑计划资助项目(2008BAF32B09).

肖茂华(1981—),男,博士研究生;

何 宁(1959—),男,教授,博士生导师;

李 亮(1973—),男,教授,博士生导师.

(编辑 杨 波)