低速高压共轨柴油机喷油规律计算

2011-06-05王征杨建国方文超

王征,杨建国,方文超

(1.武汉理工大学能源与动力工程学院,湖北 武汉430063;2.船舶动力工程技术交通行业重点实验室,湖北 武汉430063;3.中国航天科工集团公司第九研究院技术中心,湖北武汉430040;4.中国船舶重工集团公司第七一一研究所,上海201108)

喷油规律直接影响柴油机燃烧过程中气缸内压力和温度变化以及NOx、PM等排放物生成.确定喷油规律的方法有试验法、试验计算法和计算法[1].目前,BOSCHR和EFSR用于试验法的喷油规律测量仪单次喷油量测量范围小于0.6 mL,且无法测量多孔喷油器各喷孔喷油规律[2-3].动量法所用的压电薄膜测量范围小于50 MPa,适用于喷油量小、喷射压力较低的中小型柴油机[4-5].试验计算法(压力-升程法)根据薄壁孔口流量公式计算喷油规律[6],该方法忽略了燃油的可压缩性,且一般采用高压油管压力作为喷油孔前压力室内喷油压力,数值和相位均存在一定误差.计算法将供油和喷油过程看作一元可压缩不定常流动,根据喷油系统结构建立数学模型,利用计算机对模型求解得到针阀升程、喷油量和喷油率等喷油规律数据[7],计算过程中易产生误差累积,造成计算结果偏差.

RT-Flex60C型低速柴油机采用高压共轨(high pressure common-rail,HPCR)技术,喷油压力高达60~100 MPa,每缸装配3支喷油器且单只喷油器每次喷油量可达20 mL以上,喷油嘴为不同直径多孔结构.目前暂无法直接测量其喷油规律,生产厂家一般使用称重仪器测量某一稳定工况180 s的喷油量和泄漏油量并出具《试车报告》,该方法测量精度较低,且无法测量单次喷油过程的喷油规律.因此,将试验计算法和计算法相结合,按设计图纸结构参数建立该柴油机喷油器模型,并代入连接喷油器的高压油管出口压力曲线计算得到喷油率、针阀升程、喷油量和喷油孔喷油压力等喷油规律数据,不但可弥补试验计算法中测量方法的缺陷以及计算法工作量大且易产生误差累积的不足,还对研究RT-Flex60C型柴油机高压共轨系统喷油规律具有一定实用价值.

1 喷油压力测量方法

试验台由RT-Flex60C型柴油机HPCR系统和WECS(Wärtsilä electronic control system)控制系统等实物搭建,可真实反映原机不同工况HPCR系统和执行机构的工作特征.在1号缸高压油管与喷油器连接处安装压阻式压力传感器测量喷油压力如图1,在喷油器内部安装霍尔式位移传感器测量针阀升程以验证计算结果,曲轴转角使用绝对值角度编码器.信号采集系统上位机使用NI的PXI,通过带可编程门列阵(FPGA)的PXI7813数字采集卡实现多路信号不同频率采集,信号间同步误差小于1 s,信号采集程序在LabVIEW 8.6中开发.以WECS发出的燃油喷射电磁阀开启脉冲信号上升沿为触发,用ASCII码格式文件连续保存200 ms的喷油压力、针阀升程和曲轴转角数据.

图1 喷油压力测点Fig.1 Injecting pressure measuring place

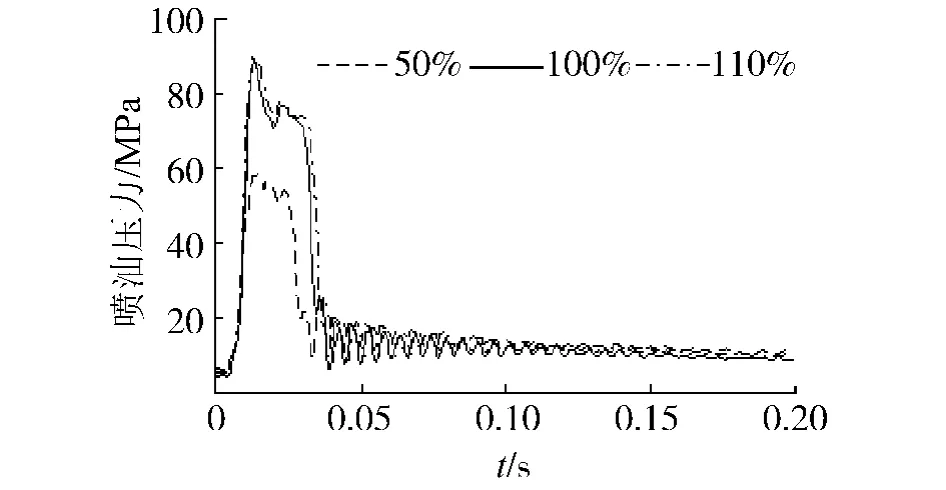

试验过程按船用柴油机推进特性选取典型工况进行研究.图2为一支喷油器50%、100%和110%负荷喷油压力曲线.

试验台不发生压缩、燃烧等过程,无法测量喷油过程中的缸压曲线.如图3,将RT-Flex60C柴油机《试车报告》中各典型工况压缩终点的缸压作为喷射背压.

图2 不同负荷喷油压力信号曲线Fig.2 Fuel pressure curves under different load

图3 不同负荷压缩终点压力Fig.3 Compression pressure under different load conditions

2 喷油器模型

2.1 模型结构

如图4(a)喷油器包括:①进油管;②弹簧;③针阀顶杆;④针阀;⑤阀体;⑥喷嘴.图4(b)是使用AMESim建立的喷油器模型,⑦燃油模型;⑧压力曲线ASCII码文件;⑨进油管模型;⑩针阀下腔模型;○11压力室模型;○12喷孔模型;○13弹簧模型;○14泄漏孔模型;○15针阀及针阀顶杆运动模型;○16针阀模型;○17阀体模型.图5为喷油器流体力学模型算法结构框图.

图4 喷油器及其AMESim模型Fig.4 Injector and its model in AMESim

图5 流体力学模型算法框图Fig.5 Hydromechanic model algorithm sketch

2.2 燃油模型

燃油模型采用Robert Bosch公司在温度-30℃ ~360℃、压力0~500 MPa范围内测量的柴油密度、体积模量、动力粘度等生成的绝热柴油特性,其他模块计算时直接查表获得各压力和温度下柴油特性数据.

2.3 进油管模型

进油管模型弥补喷油压力信号的相位差,考虑了燃油流动状态和摩擦的影响,重力和金属体积模量等因素忽略不计.该模型计算公式如下.

压力传播偏微分方程:

流量公式:

平均流速公式:

式中:ppipe为油管内压力,MPa;Bfuel为柴油体积模量,MPa;Apipe为油管截面积,m2;dpipe为管径,m;lpipe为管长,m;μ(p)为柴油动力粘度,Pa·s;pfile为测量的喷油压力,MPa;f为摩擦系数;ρ(0)为标准大气压下柴油密度,kg/m3.雷诺系数 Re用式(6)计算.当Re≤2 000时流动为层流,反之为紊流.

2.4 针阀下腔模型

针阀下腔容积随针阀移动发生变化,初始容积按图纸参数设为Vch(m3),压力微分方程为

式中:Pch为针阀下腔压力,MPa;qleak为泄漏流量,m3/s;qneedle为进入针阀顶杆模型的流量,m3/s;qvalve为进入阀体模型的流量,m3/s.

2.5 针阀模型

针阀结构如图6所示.

图6 针阀及阀体Fig.6 Needle and valve body

模型中主要公式如下

有效作用面积公式:

体积公式:

流量公式:

燃油压力产生的作用力:

式中:lneedle为针阀升程,m;vneedle为针阀移动速度,m/s.

2.6 阀体模型

针阀与针阀座如图7.

图7 针阀及针阀座示意Fig.7 Needle and seat sketch

该模型计算公式如下.

针阀刚离开阀座时,阀口环形流通截面积为:

针阀抬起足够高度时,阀口流通截面积为

因此,阀口有效流通面积为

基本流量公式:

流量公式:

体积公式:

压力产生的作用力:

式中:Cv为锥阀阀口流量系数,0.8;qnozzle为进入喷油嘴的流量,m3/s.

2.7 压力室及喷油孔模型

将喷油嘴压力室看作固定容积腔,容积Vnozzle按图纸参数计算得到.

压力计算公式为

喷油嘴5个喷油孔直径不同,将喷油孔看作无容积的短管型孔,其两侧压差较大时会产生气穴[8].

各孔流通面积公式:

各孔喷油量公式:

总喷油量公式:

式中:di为各喷孔直径,m;yg为气穴临界系数,1.5;pback为喷射背压,MPa;C0为短管型孔流量系数,取0.82.

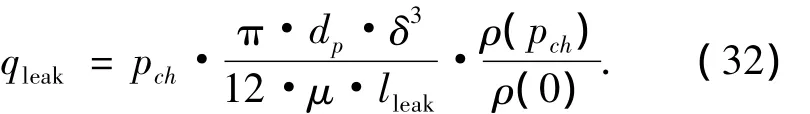

2.8 泄漏及粘性摩擦力模型

将泄漏看作燃油在针阀、针阀顶杆与阀体间的工作间隙中因压差产生的同心环型缝隙流动,针阀移动会改变间隙的长度.主要计算公式如下:

有效泄漏长度:

泄漏流量公式:

粘性摩擦力公式:

式中:linit为泄漏缝隙初始长度,m;cr为泄漏缝隙高度,m.

2.9 弹簧模型

忽略容积腔内泄漏油的压力,只计算弹簧预紧力及形变对针阀顶杆产生的作用力,其公式如下:

式中:F0为弹簧预紧力,N;k为弹簧刚度,N/m.

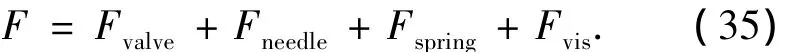

2.10 针阀及针阀顶杆运动模型

喷油器针阀升程有最大幅度lmax限制,针阀受到的合力公式:

针阀速度微分方程:

针阀升程微分方程:

式中:M为针阀及针阀顶杆总质量,kg.

3 喷油规律计算结果

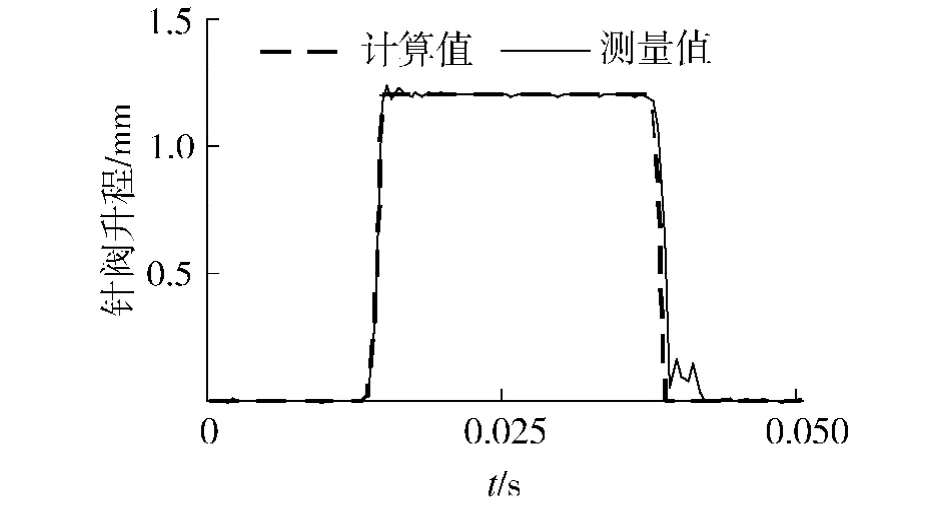

3.1 结果验证

将喷射背压设为与HIL仿真试验台测量环境相同的标准大气压计算得到的各典型工况针阀升程曲线与实测针阀升程曲线基本一致,图8为100%负荷工况下的针阀升程曲线.

图8 100%负荷的针阀升程曲线Fig.8 Needle lift curves under 100%load

将模型代入喷射背压后计算的典型工况180 s喷油量和泄漏油量与《试车报告》中的测量值相比较,如图9和图10所示误差小于5%.

图9 各负荷180 s喷油量Fig.9 Injected fuel weight during 180 s

图10 各负荷180 s泄漏油量Fig.10 Leaked fuel weight during 180 s

3.2 喷油规律计算

代入喷射背压分别计算得到各典型工况下的喷油率和喷油孔压力变化曲线,并根据试验过程中同步采集的曲轴转角将计算结果转换为角度域曲线.

图11是不同负荷一支喷油器喷油率曲线,各工况喷油起始角不同,可实现RT-flex柴油机不同工况排放和燃油经济性最优平衡[9].图12是100%负荷一支喷油器单次喷油过程各喷油孔的喷油率曲线,1#和5#喷孔直径相同喷油率曲线重合.

图11 不同负荷喷油率曲线Fig.11 Injecting rate curves under different loads

图12 不同喷孔的喷油率曲线Fig.12 Injecting rates of different holes

图13是不同负荷单次喷射过程中0.9 mm直径喷孔内燃油压力变化曲线.由于各负荷喷射背压不同,喷油开始和结束时各曲线幅值略有差异.

图13 不同负荷喷孔压力曲线Fig.13 Hole pressure under different loads

4 结论

1)在目前无法直接测量高压共轨低速柴油机喷油规律的情况下,该方法可计算针阀升程、喷油器率等喷油规律特征曲线,计算结果与实际测量数据相符,误差在允许范围内,对研究该类型柴油机喷油规律具有一定实用价值.

2)该方法计算过程中以压缩终点气缸压力作为喷射背压,而实际喷油过程中气缸压力在不断变化.在柴油机运转过程中通过示功阀测量气缸压力变化曲线并代入模型可进一步提高计算精度.

[1]周保龙,刘巽俊,高宗英.内燃机学[M].北京:机械工业出版社,2005:156-158.

[2]张剑平,欧大生,欧阳光耀.高压共轨燃油系统特性试验研究[J].内燃机工程,2005,2(26):13-16.

ZHANG Jianping,OU Dasheng,OUYANG Guangyao.Experiment for analyzing character of high pressure common rail injection system[J].Chinese Internal Combustion Engine Engineering,2005,2(26):13-16.

[3]缪雪龙,王先勇,俞建达,等.超多喷孔油嘴喷油规律试验研究[J].内燃机学报,2008,4(26):307-312.

MIAO Xuelong,WANG Xianyong,YU Jianda,et al.Experimental investigation on fuel injection rate of UMH nozzle[J].Transactions of CSICE,2008,4(26):307-312.

[4]MILAN M.Sensor for injection rate measurements[J].Sensors,2006,6:1367-1382.

[5]JASON K,SHOLLENBERGER G.An instrument for measuring orifice-specific fuel-injection rate from a multi-orifice nozzle[C]//2008 ASME Fluids Engineering Division Summer Conference,FEDSM 2008.Jacksonville,USA,2009:305-312.

[6]IKEDA T,OHMORI Y,TAKAMURA A,et al.Measurement of the rate of multiple fuel injection with diesel fuel and DME[C]//SAE 2001 World Congress.Detroit,USA,2001:107-110.

[7]黄铁雄,高世伦,蒋方毅,等.一种柴油机高压共轨系统的实时仿真模型[J].小型内燃机与摩托车,2009,2(38):46-50.

HUANG Tiexiong,GAO Shilun,JIANG Fangyi,et al.A type of real-time simulation model of high-pressure common rail injection system for diesel engines[J].Small Internal Combustion Engine and Motorcycle,2009,2(38):46-50.

[8]许伯彦,张勇,耿德强,等.液态LPG喷射发动机喷嘴内部气穴现象的数值解析[J].内燃机工程,2009,30(6):10-15.

XU Boyan,ZHANG Yong,GENG Deqiang,et al.Simulation of cavitation phenomenon in injector of liquid phase LPG engine[J].Chinese Internal Combustion Engine Engineering,2009,30(6):10-15.

[9]DEMMERLE R,HEIM K.Evolution of the Sulzer RT-flex common rail system[C]//International Council on Combustion Engines.Kyoto,Japan,2004:216.