合肥新桥机场航站楼钢结构拼装桁架段施工仿真分析

2011-06-05完海鹰李庆锋丁大益王元清

杨 扬, 完海鹰, 高 鹏, 李庆锋, 丁大益, 王元清

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009;2.五洲工程设计研究院,北京 100053;3.清华大学 土木水利学院,北京100084)

在结构施工中,构件的内力往往因施工过程的不断变化而发生改变,并且与构件设计时的内力有较大的差别。要保证结构施工过程的顺利进行,就要对施工过程进行仿真分析[1-3]。目前,仿真技术被广泛地应用于建筑结构的施工中,尤其是复杂结构的施工[2,4-5]。

本文采用施工仿真中的常用方法[5]来模拟一拼装[6]桁架段在施工过程中各杆件内力的变化情况,分别模拟了桁架段在不同腹杆拼装顺序过程中的内力变化情况,以及桁架段在不同脱胎翻转过程和吊装时各杆内力的变化情况,从而指导实际施工。

1 合肥新桥机场航站楼工程概况

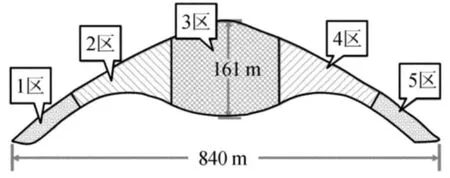

合肥新桥国际机场航站楼总建筑面积为11.2×104m2,为在建新机场。航站楼横向长约804m,纵向最大宽度约161m,建筑最大高度约30m,如图1所示。

结构分为5区段,以3区段中轴线向两边呈对称布置,从3区向两侧的1、5区结构由最大标高为30m过渡到17m。通过屋面结构连成整体。1、5区共2层——3.9m 和7.9m,为钢管(钢)柱、H型钢梁及刚架共同框架结构形式,1区和5区基本对称;2、3、4区7.9m(3区局部13.9 m)以下采用预应力钢筋混凝土框架结构,上部采用钢管桁架(部分采用箱型梁)到结构两侧转化为箱型构件落地或固结于下部钢筋混凝土结构上;2区和4区基本对称[7]。

图1 结构示意图

每区结构各跨跨度及高度均不相同,且刚架梁为弧形梁,整个钢结构工程由浙江精工钢结构有限公司施工。

结构施工时先从1、5区开始逐渐向2、4区、最后3区对称施工,并且每区施工时由中间向两边推进施工。根据施工进度,本文模拟了3区刚架中钢桁架段施工过程的内力变化情况。

2 工程实例及仿真分析

2.1 工程实例

3区位于航站楼中部,钢结构与混凝土结构基本独立。钢结构由11榀刚架组成,罩在混凝土结构轮廓之外。刚架柱体部分为箱梁,梁体部分为桁架结构。该区刚架外轮廓尺寸大,柱距为18m,刚架最大外轮廓超过170m,最大跨度(3-6轴AD跨)为54m。

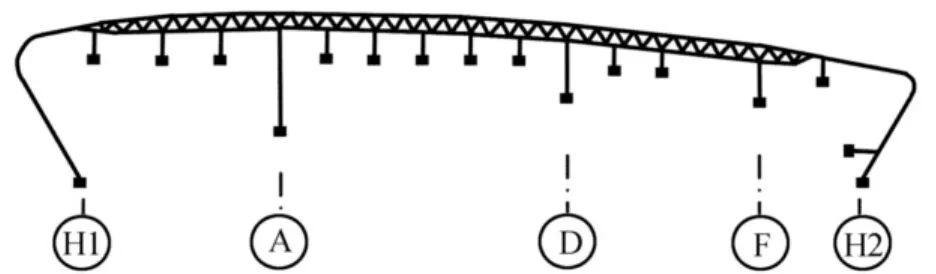

根据起重能力,并结合可以布设支撑架位置考虑桁架分段,其分段示意图如图2所示,跨中短柱代替支撑架,柱和支撑架及支撑架之间梁段为桁架分段。

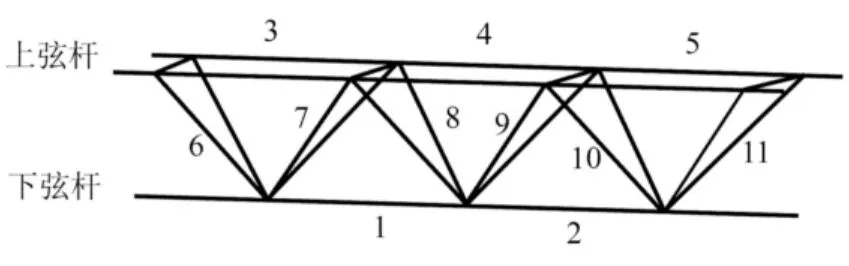

本文选取3区最大刚架3-6轴线刚架最大跨度(AD跨)中梁截面尺寸最大的一段桁架分段如图3所示,其长度约9m,其截面为倒三角形,截面高3m,宽2.2m。本文中模拟在拼接、脱胎翻转及吊装施工过程中桁架分段各杆件的内力变化情况,从而找出合理的施工方法,以保证施工过程的顺利进行并指导施工。

图2 3-6轴刚架示意图

图3 拼装桁架段示意图

2.2 桁架段拼装过程仿真分析

由于运输及吊装分段的需要,刚架桁架弦杆分段及腹杆杆件运输至现场后进行拼装。由于本工程桁架为倒三角桁架,且上弦为矩形截面,因此拼装时采取大面在下的方式进行拼装,这可以最大可能地保证构件拼装时的稳定。

桁架段在拼装胎架上进行拼装,拼装胎架和拼装示意图如图4所示。

图4 桁架拼装胎架和拼装示意图

先将上、下弦杆吊上胎架按构件号排放好,置定位并固定,测量调整整体位置关系符合要求后方可焊接。腹杆的拼装顺序有4种,即① 从中间向两端;② 从两端向中间;③ 从左端向右端;④从右端向左端。找出内力变化较小的一种拼装顺序,从而使构件内力重分布后对构件的变形等影响较小。本文用ETABS软件中施工顺序加载分析来完成桁架段在不同顺序拼装过程中产生的各杆件最大内力,见表1所列。

从表1中可看出,由于拼装过程中只有构件自重荷载作用,所以产生内力均较小;并且4种拼装顺序下各杆件产生的最大内力接近,故拼装顺序对于杆件的内力影响不大。在实际施工时采用从左端向右端的方向进行拼装。

表1 各拼装顺序中杆件的最大内力 N

2.3 桁架段脱胎翻转过程仿真分析

桁架段拼装好后,需将其吊离胎架并翻转为倒三角形截面。在脱胎翻转过程中考虑了2种方案:① 用3根钢丝绳将桁架段吊至空中脱离胎架,在空中翻转;② 先用2根钢丝绳将桁架段吊离胎架后放在地面上进行翻转。

在第1种脱胎翻转过程中钢丝绳的位置如图5所示,在翻转过程中不断放松绳1,拉紧绳2、绳3,从而将桁架段翻转180°。

图5 第1脱胎翻转方案吊点位置示意图

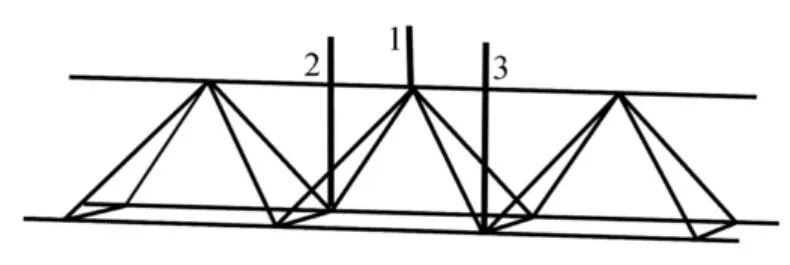

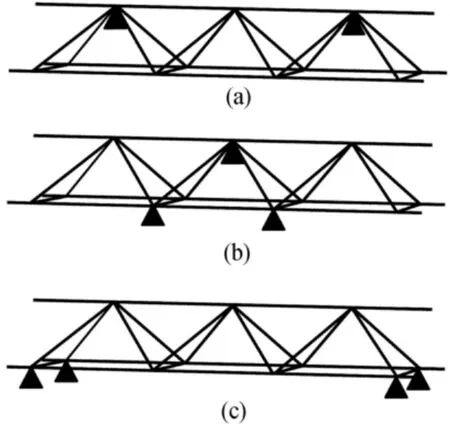

在第2种脱胎翻转过程中,先用2根钢丝绳绑在下弦圆管截面杆件上,如图6a所示。将拼装桁架段吊离胎架置于地面上。后用1根钢丝绳绑在下弦杆和2根钢丝绳分别绑在1根上弦杆1/3位置处,如图6b所示,另1根上弦杆作为转动轴位于地面进行翻转,至下弦杆和作为转动轴的上弦杆都处于地面上时,改变吊点位置,吊点变为4个,分别在上弦杆的两端节点处,如图6c所示,并以下弦杆为转动轴翻转为倒三角形截面。

图6 第2脱胎翻转方案吊点位置示意图

2种脱胎翻转过程产生的内力变化如图7所示。

图7 受力较大杆件在2种脱胎翻转过程的内力变化

通过分析2种脱胎翻转过程的内力变化可以看出,杆件的内力在整个过程中不断发生变化,并且力的方向也发生了改变。在设计中,上弦杆会受压,下弦杆会受拉;而在翻转过程中会看到,上弦杆和下弦杆都会有受拉受压变化。通过比较可以看出,方法Ⅰ产生的内力比方法Ⅱ产生的内力较大,尤其对实际受拉的下弦杆会产生较大的压力;而上弦杆和8号腹杆的内力降低最多,上弦杆从 -22.8kN 降 为 -3.7kN,8 号 腹 杆 从-22.2kN降为-5.4kN;对于10号腹杆,降低较少,其最大压力在2种方法中接近。通过对其他杆件的内力比较得出,采用方法Ⅱ,弦杆和大多数腹杆的内力均较小,并且波动范围非常小;而桁架段两端的腹杆最大压力与方法Ⅰ接近,近10 kN,当桁架段吊离胎架刚开始翻转时产生。此时受力最大杆件为桁架段两端的腹杆,在翻转过程要注意其安全性,尤其刚开始翻转时。总的来说其受力与实际受力相比较小,能满足受力要求。

方法Ⅰ计算的最大变形为-1.46mm;方法Ⅱ计算的最大变形为-1.85mm,可见2种方法的最大变形接近且较小。

通过以上分析,由于第2种脱胎翻转过程产生内力较小,故在实际的施工中,拼装桁架段采用方法Ⅱ进行脱胎翻转。在翻转过程避免构件尤其作为转动轴的弦杆发生碰撞而变形,从而影响整体拼装。弦杆的截面尤其是上弦杆方形截面的棱角注意保护不要受到削弱,从而降低其承载力。再者施工时起吊力要控制合适以保证转动轴的弦杆与地面接触。而在空中翻转只需保证构件在转动过程保持平衡和稳定,且对构件没有较大的伤害。但对于吊车的控制要求比较高,且施工过程用时较长。

2.4 吊点位置的仿真分析

在进行大跨度平面和空间桁架结构的吊装时,吊装点的选择是重点。不同位置、不同数量的吊装点选择,对吊装单元内杆件的受力及变形可能有较大的影响,因此确定吊装单元的吊装点对结构的安全至关重要[8]。

在吊装过程中,吊点位置桁架段内力图如图8所示。在上弦杆节点处,通过计算可以看出,吊点位置在两端时,上弦杆受力较小,且弦杆受力方向与设计受力方向一致。而吊点位置在中间时,下弦杆会受到较大压力。故施工时吊点位置取在桁架段两端节点处,这样各杆件受力与实际使用时受力一致。

图8 不同吊点位置桁架段内力图

3 结束语

大跨度钢结构的施工是一个持续的过程,在该过程中,结构内部的杆件内力和位移是不断变化的。对于每个阶段的内力和位移计算,需要找到施工过程中最危险的阶段进行精确控制,以确保施工结构安全[8-9]。

根据施工进度及要求,本文对最大轴3-6轴刚架中的截面尺寸最大的一段拼装桁架,进行了施工过程的仿真分析,并将其应用于具体的实际结构施工中。桁架段在拼装过程中腹杆拼装顺序对于杆件内力的影响较小。

桁架段脱胎翻转过程中,对于大多数杆件采用地面翻转产生的内力比在空中翻转降低很多,而对于两端腹杆降低较小,且施工时应注意转动弦杆的安全和受力最大的两端腹杆在相应的施工阶段的安全。桁架段吊装施工时,吊点位置在两端时各杆件受力与实际杆件受力一致。

[1]王子才.仿真技术发展及应用[J].中国工程科学,2003,5(2):40-44.

[2]郑亚文.虚拟仿真技术在建筑施工中的应用研究 [J].施工技术,2009,38(12):114-117.

[3]张希黔,石 毅.上海正大广场钢结构吊装施工方案虚拟仿真系统[J].施工技术,2000,29(8):9-11.

[4]鲍广鉴,曾 强,陈柏全.复杂空间钢结构施工过程的计算机仿真技术[J].施工技术,2005,34(10):15-17.

[5]熊 彧,潘丽萍.复杂空间钢结构施工全过程仿真分析[J].山西建筑,2009,35(18):133-134.

[6]张 弓,李 旻,张福川.大跨度钢桁架拼装技术[J].建筑技术,2010,41(6):497-499.

[7]杨 扬,完海鹰,李庆锋,等.合肥新机场实腹式刚架结构的施工仿真分析[J].合肥工业大学学报:自然科学版,2011,34(6):866-869.

[8]向先云.关于大跨度钢结构施工时存在的问题及相关对策的研究 [J].河南科技,2010(6):293-294.

[9]张仪哲,王洪申.虚拟现实技术在建筑施工中的作用[J].国外建材科技,2005,26(4):56-57.