含碳纳米管纳米流体制备及其性能研究

2011-05-01陈立飞

陈立飞

(上海第二工业大学城市建设与环境工程学院,上海 201209)

0 引言

纳米流体是指在基体流体中分散纳米粒子的分散液。和基体流体相比,纳米流体的热传导能力有很大的提高[1]。纳米流体具有稳定性好、热导率高、不会堵塞微流道等优点[2,3]。根据 Maxwell理论可以得出纳米流体热导率的提高应该归因于所添加的纳米粒子具有很高的热导率[4]。理论和实验研究表明,与金属及金属氧化物纳米粒子相比,碳纳米管具有非常高的热导率值。例如,多壁碳纳米、双壁碳纳米管以及单壁碳纳米管的热导率分别是6000 W/mK[5],3986 W/mK和3000 W/mK[6]。然而,由于碳纳米管之间的范德华力、碳纳米管的惰性表面以及碳纳米管非常大的比表面积和长径比,使得碳纳米管很难分散在基体流体中[7]。添加分散剂[8-10]或者将碳纳米管表面功能化[11-13],可以解决在制备含碳纳米管纳米流体时碳纳米管团聚的问题。虽然添加分散剂可以很容易解决碳纳米管团聚的问题,但是研究表明,添加的分散剂不但可以污染基体流体,而且会使得碳纳米管与基体流体之间的界面的热阻增加,进而不利于纳米流体导热性能的提升[14]。通过强酸氧化法可以在碳纳米管表面引入亲水性官能团,提高碳纳米管的分散性能。但是研究表明强酸氧化处理后的碳纳米管仍然很长,长的碳纳米管会在基体流体中缠绕,不仅会使流体粘度增大、容易堵塞微流道,而且不利于导热性能提升[15]。课题组以前的研究工作表明机械球磨可将碳纳米管截断短化[16]。

本论文的工作主要是采用强酸氧化和机械球磨相结合的技术来处理碳纳米管,即先采用强酸氧化的方法对碳纳米管表面进行功能化处理,后采用机械球磨技术对功能化的碳纳米管进行截断短化。相关的部分研究工作已经有所报道[17]。本次报道的研究工作是对以前工作的补充,主要是将处理后的碳纳米管分散到乙二醇、丙三醇和硅油基体流体中,并研究了所制备的三种流体的分散性、导热性能和流变性能。

1 试验部分

1.1 试剂

试验用的多壁碳纳米管购于深圳纳米港有限公司,纯度达到99%,管径20~30 nm, 最长达20 um。浓硫酸和硝酸为分析纯。

1.2 碳纳米管表面功能化处理

参照文献[11]中的方法对碳纳米管进行强酸氧化处理。将180 ml浓硫酸与60 ml硝酸混合,伴随机械搅拌将8.0 g碳纳米管加入到混合酸中。于90oC回流20min,停止加热。自然冷却到室温后,将碳纳米管洗涤至中性,干燥待用。

1.3 含碳纳米管纳米流体的制备

经强酸氧化处理的碳纳米管再经机械球磨技术进行截断短化处理,称取一定量经过双重处理的碳纳米管,采用超声分散技术分散到乙二醇、丙三醇或者硅油中,得到乙二醇基、丙三醇基或者硅油基含碳纳米管纳米流体。

1.4 导热系数测定

采用短热丝法测定乙二醇基、丙三醇基和硅油基含碳纳米管纳米流体的导热系数。试验用热丝为铂金丝,表面包覆绝缘层。测量误差小于±1 %。

2 结果与讨论

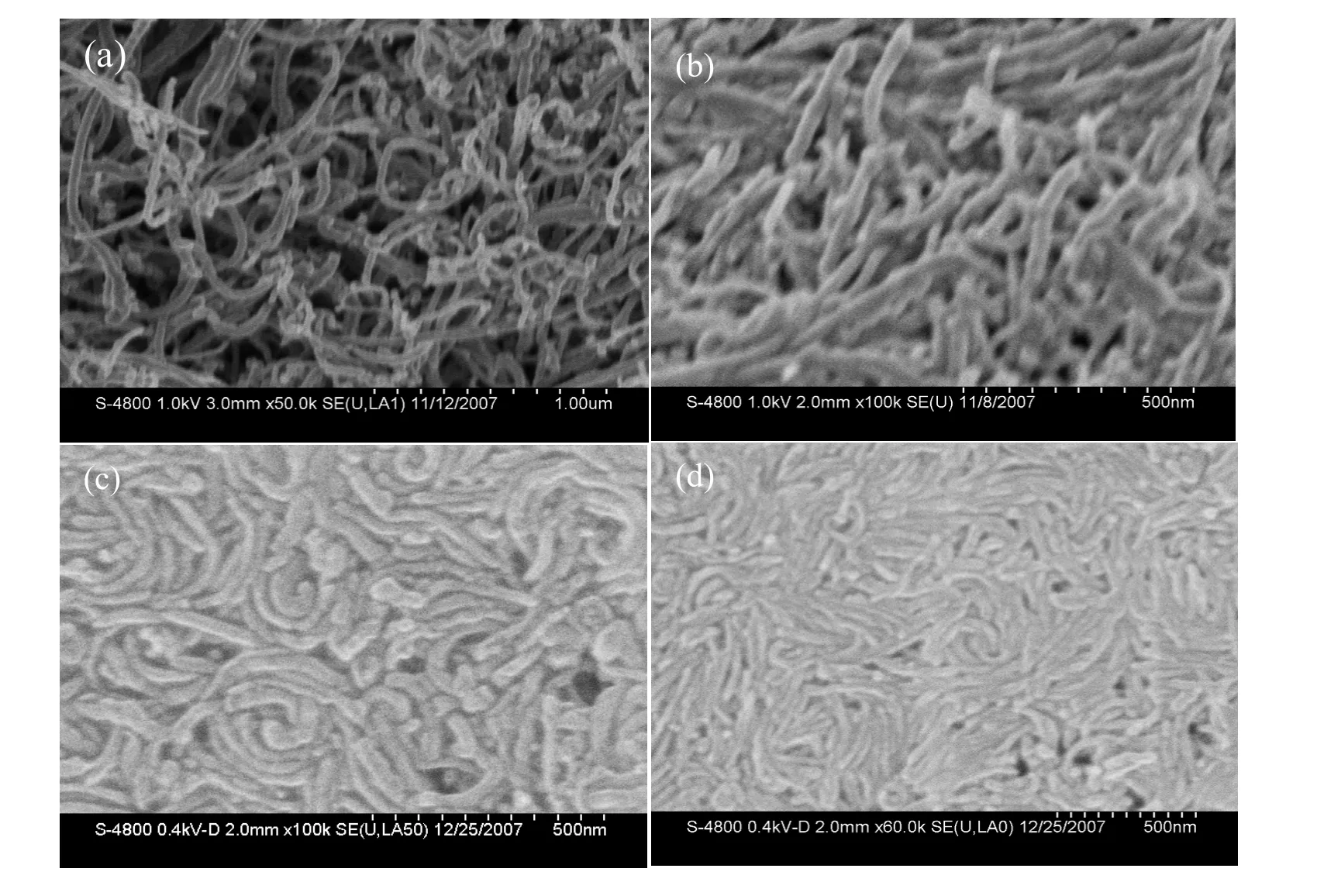

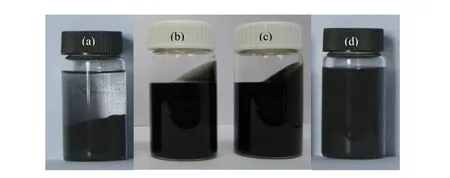

分别将未处理的碳纳米管分散到乙二醇中,将处理后的碳纳米管分散到乙二醇、丙三醇和硅油中(添加少量的六甲基二硅氧烷作为分散剂),得到的分散液滴到样品台的导电胶上,干燥后进行 SEM观察,得到如图1所示结果。由图1中(a)可以看出,只采用强酸氧化处理的碳纳米管很长,而且碳纳米管之间相互缠绕。由图 1 (b), (c)和(d)可以看出,经强酸氧化处理的碳纳米管如果再经过机械球磨处理后分散到乙二醇、丙三醇和硅油中,碳纳米管会被截断短化,而且并无团聚缠绕现象,说明经过双重处理有利于碳纳米管均匀稳定地分散到极性基体流体中。图 2表示经过不同处理后的碳纳米管纳米流体的稳定情况:只采用强酸氧化处理的碳纳米管分散到乙二醇中后,一周后就发生大部分沉降(如图2中(a)所示);而经强酸处理后再进行机械球磨的碳纳米管分散到乙二醇、丙三醇和硅油中,静置两个月后,碳纳米管没有沉淀(如图 2中(b),(c)和(d)所示),而且从粘附在样品瓶壁的乙二醇、丙三醇基含碳纳米管纳米流体也可以看出碳纳米管在基体流体中是均匀分散的。这说明采用本研究方法制备的三种含碳纳米管纳米流体具有良好的稳定性。

图1.碳纳米管在基体流体中分散的SEM图片, 基体流体为(a, b)乙二醇、(c)丙三醇、(d)硅油Fig.1.SEM photograph of carbon nanotubes dispersing in based fluids;base fluid:(a and b) Ethylene glycol,(c) Glycerin, and (d) Silicon oil

图2 含碳纳米管纳米流体的照片,基体流体为(a, b)乙二醇、(c)丙三醇醇、(d)硅油Fig.2.Photograph of nanofluids containing carbon nanotubes (base fluid:(a and b) Ethylene glycol,(c) Glycerin, and (d) Silicon oil)

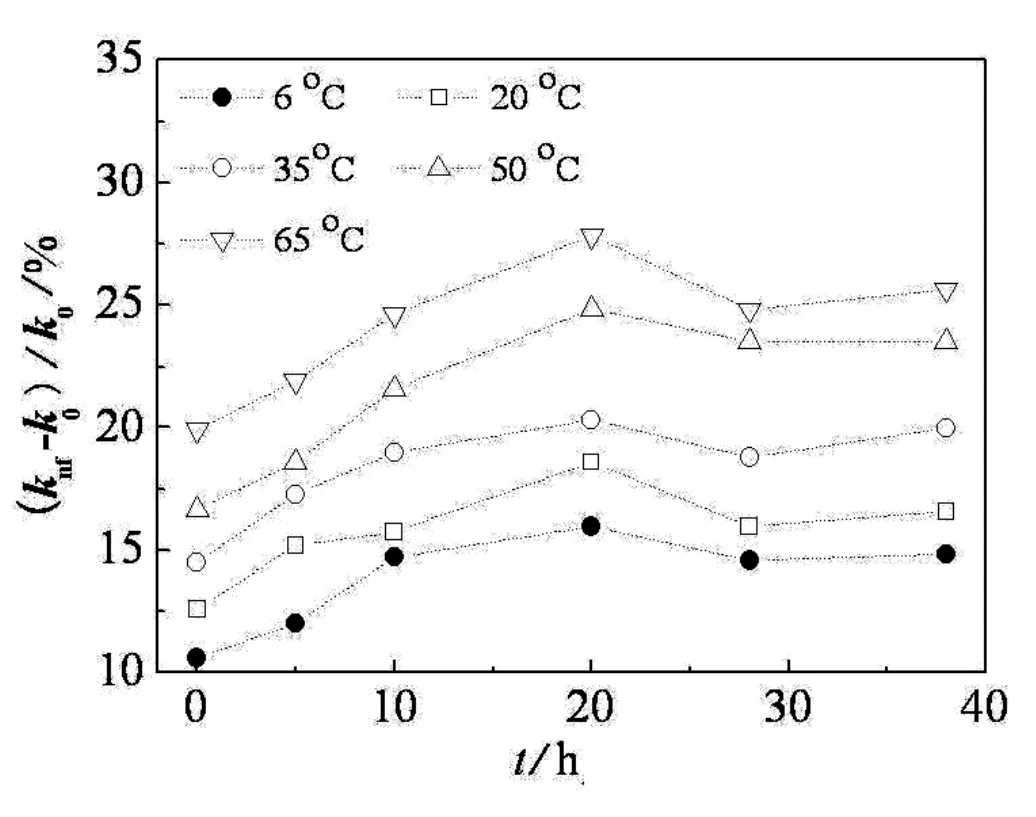

图3 不同球磨时间处理的乙二醇基含碳纳米管纳米流体导热性能提升随温度变化图(CNT的体积分数为 1.0%)Fig.3.Temperature dependent thermal conductivity enhancements of ethylene glycol based nanofluids containing MWNTs with different milling times (The volume percentage of CNT is 1.0%.)

图4 乙二醇基含碳纳米管纳米流体导热性能提升随球磨时间的变化图 (t =65oC)Fig.4.Dependence of the thermal conductivity enhancement on the ball milling time (length) of carbon nanotubes suspended in the ethylene glycol based nanofluids (t =65oC)

图3给出了乙二醇基含有经过不同球磨时间处理的碳纳米管纳米流体导热性能提升随温度变化的结果。图中 k0和 knf分别表示基体流体和纳米流体的导热系数,( knf−k0)/k0是指纳米流体导热性能提升的百分比。从图3可以看出添加经过不同球磨时间处理的碳纳米管得到的乙二醇基纳米流体导热性能比乙二醇的导热性能提升很多,而且随着温度的升高其导热性能提升量的增加基本比较稳定,说明所得到的纳米流体的导热性能具有一定的热稳定性,可为工程热管理提供方便。添加的碳纳米管体积份额都为1.0 %,如果所含的碳纳米管只经强酸氧化处理,所得的纳米流体导热性能提升量则比较小,而再经球磨截断短化处理的碳纳米管制备得到的纳米流体导热性能提升量先增加后减小,当球磨时间延长到38 h的时候,所得到的纳米流体导热性能提升量又有所增加,但是仍然小于只经强酸氧化处理的碳纳米管纳米流体的导热性能提升量。此外,采用球磨10 h后的碳纳米管制得的纳米流体具有最大的导热性能提升量,在65oC附近,其值接近28 %。但是,这个结果略小于以前的报道[18],这可能是因为所用的碳纳米管不同,酸化处理后碳纳米管的长度不同,导致经过相同的时间球磨处理后碳纳米管的长度存在很大的差异。这是因为碳纳米管的长径比是决定含碳纳米管纳米流体导热性能的主要因素之一。

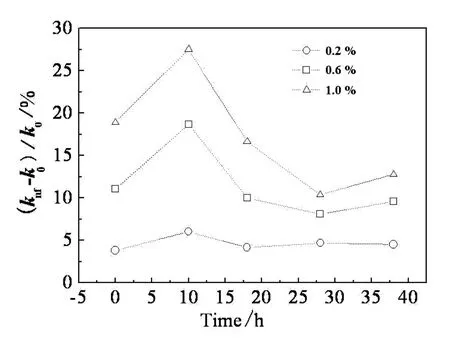

图4给出了相同温度条件下,不同碳纳米管体积含量的乙二醇基纳米流体导热性能提升量随球磨处理时间的变化结果。从图中可以看出,在体积分数相同的条件下,纳米流体导热性能的提升随着球磨时间的延长先增加后减小,并且在球磨时间为10 h的时候导热性能提升量达到最大值。当球磨时间延长至38 h后,纳米流体导热性能提升量又缓慢增加,但仍然小于球磨时间为 10 h的效果。以前的研究结果表明[18],碳纳米管的长度随着球磨处理时间的延长逐渐缩短,在基体流体中的分散效果也不断提高,但当球磨处理时间达到足够长的时候,碳纳米管在基体流体中将以小的聚集体形式存在。两个碳纳米管的聚集体相互碰撞相当于多根碳纳米管同时碰撞,增加了热传导效率。但由于碳纳米管的长径比减小很多,所以综合效果对纳米流体导热性能提升还不明显。随着球磨处理时间的延长,虽然碳纳米管的长度有所减小,但是碳纳米管的弯曲程度也在同时减小,这有利于提高碳纳米管的有效直线度,对强化传热起作用的实际有效长度则接近于碳纳米管本身的长度,有助于热量在基体-碳纳米管-基体之间的传输,有利于纳米流体导热系数的增加;而且在浓度比较高时,碳纳米管之间也不太可能缠绕在一起,大大提高了由布朗运动引起的微对流对热输运能力的提升,进而有利于纳米流体导热性能的提升,直到球磨处理时间达到10 h。而当球磨处理时间超过10 h后,虽然碳纳米管都呈直线状态存在,但是由于它的长径比急剧降低,根据等效介质理论,纳米流体的导热系数也将降低。因此,利用碳纳米管制备纳米流体时,存在最优的长径比,当利用具有最优长径比的碳纳米管来制备纳米流体时,所获得的纳米流体导热性能提升量最大。

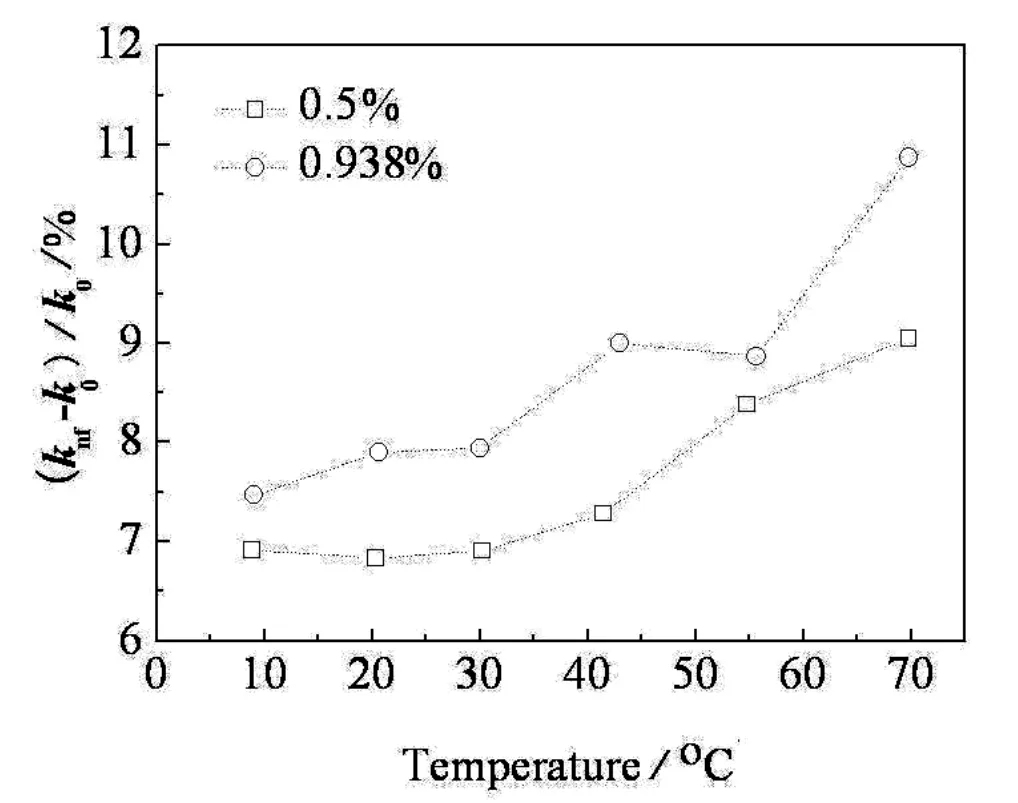

图5 给出了丙三醇基含碳纳米管纳米流体导热性能提升随温度变化的结果。所添加的碳纳米管经酸化处理又球磨了10 h,添加的体积分数分别是0.5 % 和0.938 %。所得到的两个丙三醇基含碳纳米管纳米流体导热性能提升量均随温度升高而升高,但提升量的增加值都比对应的乙二醇基纳米流体的导热性能提升值低。这可能是由于丙三醇的粘度比较大,碳纳米管在其中的分散没有达到最佳效果所引起的。碳纳米管的添加量越大,所得到纳米流体的导热性能提升量也就越大。碳纳米管含量的增加,可增加碳纳米管相互之间的碰撞几率,进而可以增加热传导效率。

图6 给出了碳纳米管添加量相同、不同温度情况下(碳纳米管的 体积分数为0.54%),硅油基含碳纳米管纳米流体导热性能提升量随球磨处理时间变化的结果。从图6可以看出,硅油基含碳纳米管纳米流体导热性能提升量随球磨处理时间变化规律与乙二醇基纳米流体的基本相似,都是随着球磨处理时间延长,导热性能提升量先增加后减小。其原因就是增加的过程中,碳纳米管的直线度对导热性能提升量起主导作用;而在处理时间减小的过程中,碳纳米管的长径比对导热性能提升量起主导作用。和乙二醇体系相比的不同之处在于,硅油基含碳纳米管纳米流体导热性能提升量的最大值在球磨处理时间 20 h的时候出现。这可能是因为,硅油的粘度比乙二醇的粘度大,碳纳米管在硅油中分散时不容易伸展完全,直到球磨处理时间达到20 h的时候,所得的碳纳米管在硅油中分散时其直线度才能发挥最大效果。

图5 丙三醇基含碳纳米管纳米流体导热性能提升随温度的变化图 (球磨时间t=10 h)Fig.5.Dependence of thermal conductivity enhancement of carbon nanotubes suspended in the glycerol on the temperatures(ball milling time t =10 h)

图6 硅油基含碳纳米管纳米流体导热性能提升量随球磨处理时间变化图(CNT的体积分数为0.54%)Fig.6 Dependence of the thermal conductivity enhancement nanofluids containing carbon nanotubes on the ball milling times (The volume percentage of CNT is 0.54%.)

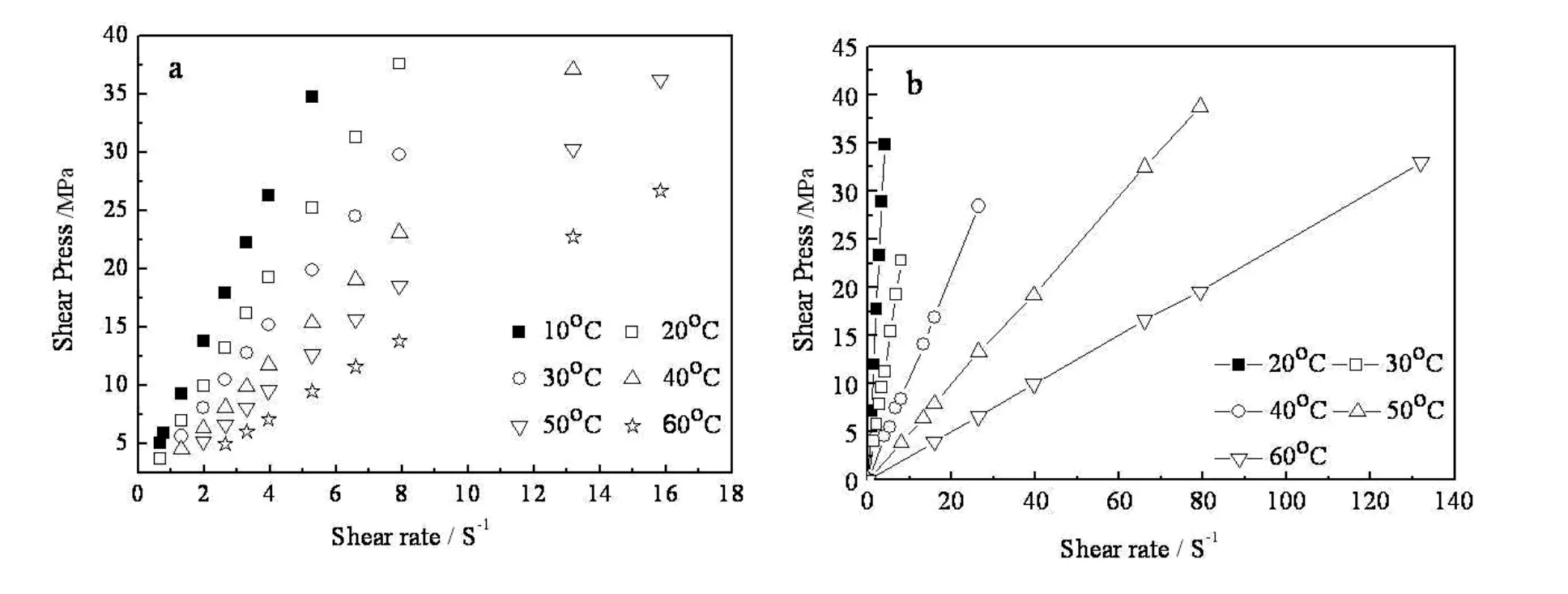

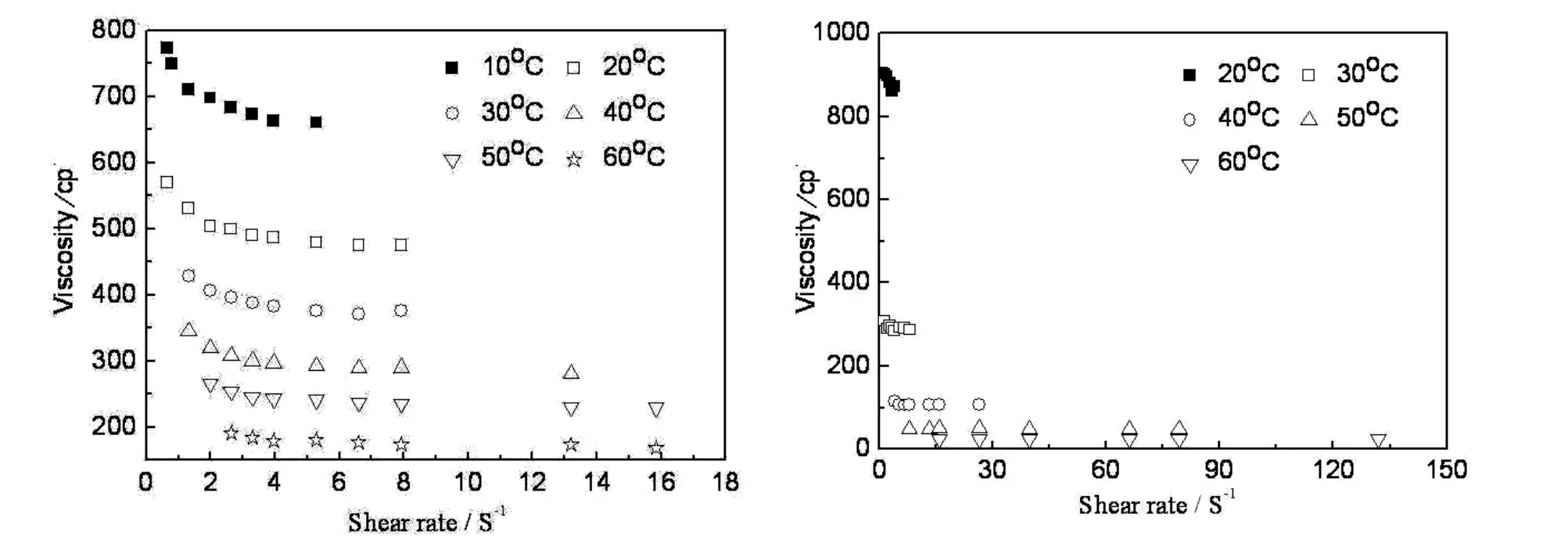

图7给出了硅油基和丙三醇基含碳纳米管纳米流体在不同温度条件下的流变行为结果,其中碳纳米管的体积分数都为 0.54 %。流体的流变性包括牛顿型和非牛顿型两种。如果流体是牛顿型流体,那么应该满足方程τµγ=˙,其中τ为剪切力,µ为粘度系数,γ˙为剪切速率。也就是说,对于牛顿型流体,其剪切力随着剪切速率呈线性增加。由此可见,在不同的温度条件下,当碳纳米管体积分数为 0.54 %时硅油基和丙三醇基含碳纳米管纳米流体都是牛顿型流体。粘度随剪切速率的变化关系可以进一步证明所制备的两种纳米流体的流变行为。图 8给出了不同温度条件下硅油基和丙三醇基纳米流体粘度随剪切速率变化的结果。从图8 可以看出,除了在温度比较低的情况下以外,这两个体系的粘度几乎不依赖于剪切速率的变化,这就暗示所制备的两种纳米流体的流变行为是牛顿型的。而对于硅油来说,它自身的粘度就比较高,更有利于得到牛顿型纳米流体。

图7 不同温度条件下剪切力随剪切速率变化图,(a) 硅油体系 (b) 丙三醇体系 (CNT的体积分数为0.54%)Fig.7 Shear stress versus shear rate at different temperatures for (a) silicon oil system and (b) glycerol system (The volume percentage of CNT is 0.54%.)

图8 不同温度条件下粘度随剪切速率变化图, a 硅油体系b 丙三醇体系 (CNT的体积分数为0.54%)Fig.8 Viscosity of (a) silicon oil based and (b) glycerol based nanofluid versus shear rate at different temperatures (The volume percentage of CNT is 0.54%.)

3 结论

(1) 对强酸氧化处理得到的表面功能化的碳纳米管进行机械球磨截断短化处理后,用其制备的乙二醇、丙三醇和硅油基纳米流体具有很好的分散性和稳定性。

(2) 当球磨时间短,即碳纳米管比较长的时候,碳纳米管的直线度对其纳米流体的导热性能有很大影响;当球磨时间比较长,即碳纳米管比较短的时候,碳纳米管的长径比对其纳米流体的导热性能有很大影响。控制球磨时间可以使得碳纳米管的直线度和长径比同时达到最佳值,进而使含碳纳米管纳米流体导热性能提升达到最大值。

(3) 所制备的丙三醇和硅油基含碳纳米管纳米流体均属于牛顿型流体。

[1]JHA N, RAMAPRABHU S.Synthesis and thermal conductivity of copper nanoparticel decorated multiwalled carbon nanotubes based nanofluids [J].J.Phys.Chem.C, 2008, 112:9315-9319.

[2]KEBLINSKI P, EASTMAN J A, CAHILL D G.Nanofluids for thermal transport [J].Mater.Today, 2005, 8:36-44.

[3]WANG X Q, MUJUMDAR A S.Heat transfer characteristics of nanofluids:a review [J].Int.J.Therm.Sci., 2007, 46:1-19.

[4]MAXWELL J C.A treatise on electricity and magnetism, vol.1[M].2nd ed.Oxford:Clarendon Press, 1881.

[5]CLANCY T C, GATES T S.Modeling of interfacial modification effects on thermal conductivity of carbon nanotube composites [J].Polymer, 2006,47:5990-5996.

[6]NAN C W, LIU G, LIN Y, et al.Interface effect on thermal conductivity of carbon nanotube composites [J].Appl.Phys.Lett., 2004, 85:3549-3552.

[7]PARK C, QUNAIES Z, WATSON K, et al.Dispersion of single wall carbon nanotubes by in situ polymerization under sonication[J].Chem.Phys.Lett., 2002, 364:303-308.

[8]SOPHIE H W, PHILIP P.Adsorption of anionic surfactant by activated carbon:effect of surface chemistry, ionic strength, and hydrophobicity[J].J.Colloid.Interf.Sci., 2001, 243:306-315.

[9]JIANG L Q, GAO L, SUN J.Production of aqueous colloidal dispersions of carbon nanotubes[J].J.Colloid.Interf.Sci., 2003, 260:89-94.

[10]ASSAEL M J, METAXA I N, ARVANITIDIDIS J, et al.Thermal conductivity enhancement in aqueous suspensions of carbon multi-walled and double-walled nanotubes in the presence of two different dispersants[J].Int.J.Thermophys., 2005, 26:647-664.

[11]XIE H, LEE H, YOUN W, et al.Nanofluids containing multiwalled carbon nanotubes and their enhanced thermal conductivities[J].J.Appl.Phys.,2003, 94:4967-4971.

[12]PAN H L, LIU L Q, GUO Z X, et al.Carbon nanotubols from mechanochemical reaction[J].Nano.Lett., 2003, 3:29-32.

[13]CHEN L F, XIE H Q, Li Y, et al.Carbon nanotubes with hydrophilic surfaces produced by a wet-mechanochemical reaction with potassium hydroxide using ethanol as solvent[J].Materials Letters, 2009, 63:45-47.

[14]HUXTABLE S, CAHILL D G, SHENOGIN S, et al.Interfacial heat flow in carbon nanotube suspensions [J].Nat.Mater., 2003, 2:731-734.

[15]HUANG H, LIU C H, WU Y, et al.Aligned carbon nanotube composite films for thermal management [J].Adv.Mater., 2005, 17(13):1652-1656.

[16]CHEN L F, XIE H Q, LI Y, et al.Surface chemical modification of multiwalled carbon nanotubes by a wet-mechanochemical reaction[J].Journal of Nanomaterials, Volume 2008, Article ID 783981:1-5.

[17]CHEN L F, XIE H Q.Silicon oil based multiwalled carbon nanotubes nanofluid with optimized thermal conductivity enhancement [J].Colloids and Surfaces A:Physicochem.Eng.Aspects, 2009, 352:136-140.

[18]陈立飞, 谢华清.碳纳米管长度对纳米流体导热性能的影响[C]//中国工程热物理学会会议论文, 郑州, 2008.