振动冲击碎石桩处理软基的原理及应用

2011-04-14梁思锋

梁思锋

1 振冲碎石桩原理

碎石桩复合地基是用振动或冲击荷载将底部装有活瓣式桩靴的桩管挤入地层,在软弱地基中成孔后,再将碎石从桩管投料口处投入桩管内,然后边击实、边上拔桩管,形成密实碎石桩,并与桩周土体一起形成复合地基。因碎石桩具有良好的透水性,可加速地基固结,使地基承载力得到提高。

2 振冲碎石桩施工

在南疆线吐库二线工程中,DK78+500~DK78+650处的地基为饱和软土,淤泥深度达5 m,对路基稳定性极为不利,决定采用振冲碎石桩技术来加固地基,提高地基承载力。施工平面布置在40 m×150 m的范围内,在振冲平面上铺1 m厚的戈壁料工作面,保证吊车作业的稳定性。地基处理深度在2.5 m~5.5 m之间,振冲碎石桩1 800根,进尺13 216m,用料约3 200m3。本次施工的碎石桩,桩径为50 cm,采用梅花形布置方案,相邻桩体间距2 m。

2.1 施工前的准备工作

熟悉施工图纸和施工工艺,提出保证质量的措施,放线布置桩位。

2.2 施工工艺

1)施工顺序:本段振冲桩采用“由里向外”的顺序施工,这种顺序易挤走部分软土,便于制桩。为减少制桩过程对桩间土的扰动,采用隔桩的方式冲击成桩。

2)填料方式:振冲成孔后即向桩孔内填料制桩。一般有两种填料方式:a.间断填料法,将振冲器提出孔口,向孔内倒入填料,再下振冲器振冲密实,待达到设计要求后,又提出振冲器下料振密,如此反复直至制桩完毕,适合小型工程人工推车填料;b.连续填料法,振冲器不提出孔口,仅上提30 cm~50 cm,离开原已振密过的桩次,即向孔连续不断地回填石料,直至该次桩体振冲密实达到设计要求后,再上提30 cm~50 cm,连续填料振冲密实,重复上述步骤,自下而上逐段制桩直至孔口,适合机械化作业。

3)施工作业:振冲碎石桩施工的工序可分为造孔、清孔、填料和振密及桩体顶部处理等。

4)褥垫层设置:碎石桩施工完毕后,将表层铺设的1 m厚的戈壁料清理出去,进行褥垫层施工。在荷载作用下垫层可以通过碎石的流动补偿性调整桩、土应力分配和复合地基变形,使基础—垫层—复合地基共同作用。本段设置厚度为40 cm。

2.3 施工流程

1)根据设计要求采用75 kW振冲器及配套工具;2)根据建设单位提供的轴线,按图纸测放桩位;3)组装好振冲器后,接通水源、电源;4)调试设备,校核各项技术参数,以确定设备处于良好运行状态;5)施工机具、人员就位,吊车起吊振冲器对准桩位;6)造孔:开动高压水泵冲水,启动自动控制系统,待振冲器运转正常后,使振冲器徐徐贯入土中,振冲器下降速率控制在0.5 m/min~2.0 m/min;水压控制在0.15 MPa~0.6 MPa(硬层段采用大水压);电流最大为150 A;7)清孔:造孔结束后,将振冲器提出孔口,再以较快速度从原孔贯入,使桩孔畅通,为了便于填料加密,可将振冲器提升2次~3次;8)填料加密:向孔内倾倒部分石料压底,然后用振冲器反插至设计标高后上提30 cm~50 cm,待达到加密电流和留振时间(在稳定密实电流下的持续时间)后,可依次向上分段加密,加密段长度应符合设计要求,控制在30 cm~50 cm;加密电流80 A;加密水压0.15 MPa(硬层段0.3 MPa);碎石含泥量不大于5%,粒径30 mm~100 mm,最大粒径不大于150 mm,无风化,有良好级配的新鲜碎石;9)重复上一步骤,自下而上加密,直至孔口;10)关闭振冲器,关闭水泵,单根制桩结束。施工中每根桩都要做好记录,水压、电流、填料量等各项参数每2 m记录一次。

3 复合地基沉降稳定时间

振冲碎石桩复合地基变形的组成包括桩体自身沉降和桩间土的变形两部分。桩体自身沉降是以桩柱体在荷载作用下的压胀变形为主,对于桩间土的变形则是以压缩变形为主。变形可近似由桩顶变形和桩间土表面变形构成。施工期间车辆碾压、桩顶碎石垫层施工的碾压作用和后继填土施工时的碾压作用,以及依靠垫层的流动补偿性,桩顶变形和桩间土表面变形能在施工期间迅速均匀地进行。经测试结果表明,软土在施工30 d后排水固结完成,强度得到恢复,振冲碎石桩复合地基一般在地基处理完后的30 d即可完成80%沉降,剩下20%的沉降在加载后桩间土强度改善过程中完成(约三个月),半年后沉降趋于稳定。

4 设计检测方法

1)复合地基承载力标准值采用单桩复合地基载荷试验确定,试验按JGJ 79-91建筑地基处理技术规范附录一“复合地基载荷试验要点”进行。

2)埋设沉降观测杆和位移观测桩,振冲碎石桩施工完后进行观测。观测时间为一年,并根据观测资料的分析,预测后期沉降和最终沉降。

5 试桩总结

对5根桩长为3 m的试验桩记录的数据进行总结,施工密实电流45 A~50 A,留振时间10 s,单桩耗碎石0.72 m3,单位填料量约0.24 m3/m,说明施工参数与设计桩径相匹配。最后由设计、监理、质监、施工单位及业主共同确定按原设计参数即:密实电流45 A~50 A,留振时间10 s~15 s进行大面积施工。

6 处理效果

6.1 施工监测

在施工过程中,对成孔与制桩进行全程监控,重点监测振冲三要素:密实电流、留振时间和填料量。其中填料量计算方法采用每个振密段长(0.5 m)对应的成孔电流、密实电流和施工时间(该段成孔时间与振密制桩时间)联立方程求解所得,对比人工记录的填料量和总体耗填料量,误差较小。将收集的五组数据进行综合分析,振冲三要素基本一致(达到设计要求),平均桩径55 cm,场地整体施工状况较为均一,处理效果良好。三要素统计结果见表1。

表1 振冲三要素统计数据分析

6.2 施工要点

饱和软土地基上施工振冲碎石桩,主要难点是成孔质量问题和成桩时电流及留振时间难以达到设计要求,这都要在施工中采取有效的工艺措施来解决,主要方法有:

1)成孔:成孔速度宜慢,振冲器在成孔过程中应保持悬垂状态,保证孔壁的完整和孔的垂直度;成孔时水压不宜小于500 kPa,水量不小于30 m3/h,保证孔内淤泥及其团块返出地面,保证填料的畅顺,提高施工功效,还能保证桩体的排水固结作用不因桩体含泥量大而受到影响。为进一步保证成孔质量,终孔后必须进行清孔1遍~2遍。2)成桩:成桩时电流及留振时间难以达到设计要求,主要原因是填料在饱和软土中难以充分到达预定位置。在实际施工中,根据实际情况,有时要采用“间断填料法”,有时要采用“连续填料法”,让振冲器在孔内不停地上、下串动进行填料、振密和留振。此法能避免饱和软土振冲碎石桩施工常见的“卡管”和“断桩”现象,保证桩体连续性和密实度。

7 检测结果及评价

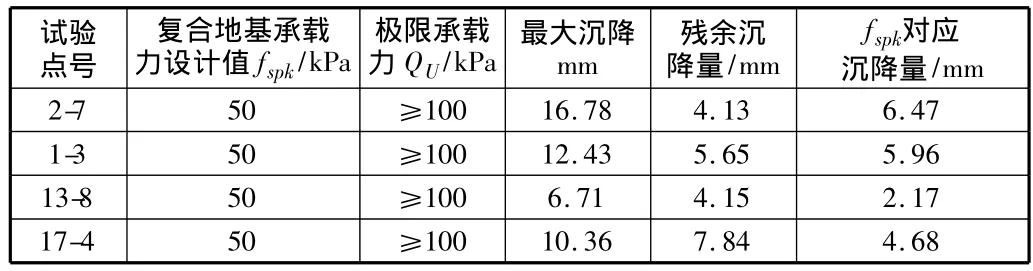

复合地基承载力标准值采用单桩复合地基载荷试验确定,按JGJ 79-91建筑地基处理技术规范中有关规定进行,根据碎石垫层在振冲碎石桩复合地基中的作用,要求试验直接在碎石垫层上进行。本工程共检测4根桩,检测结果见表2。

表2 试验结果汇总表

结果表明,总沉降量小,fspk对应的沉降量极小(平均4.82 mm),回弹率37.5%,Q—S曲线平缓,S—lg t曲线呈平行规则排列,复合地基承载力标准值不小于50 kPa,完全符合设计标准和满足工程要求。经一年的沉降观测,各观测点沉降较均匀。说明经振冲碎石桩处理后,沉降能很快完成,总沉降量较小,且无差异沉降。

[1] 钱 巍.振冲技术在实际应用中的一些问题[J].辽宁师专学报,2003,5(1):2.

[2] 杨俊青,于泉河.振冲碎石桩加固地基的质量控制[J].吉林水利,2002(1):5.

[3] 张新民.振冲碎石桩施工简介[J].西部探矿工程,2002(6):9.

[4] 高陕北.振冲碎石桩抗液化基础处理在工程中的应用[J].山西建筑,2009,35(5):116-117.