冲动式汽轮机级平衡孔面积对级性能影响的研究

2011-04-14刘网扣张兆鹤江路毅

刘网扣, 张兆鹤, 崔 琦, 江路毅

(上海发电设备成套设计研究院,上海 200240)

提高汽轮机效率最关键的是要提高通流部分的流动效率,汽轮机组通流部分级间吸漏状况以及吸漏气量对通流部分的效率影响很大[1-2].尤其在冲动式汽轮机中必须设置平衡孔,平衡孔面积的合理取值成为困扰设计工作者的一个难题[3-4].随着气动试验和数值模拟手段的应用和发展,平衡孔结构设计对透平级流动性能的改善日益显著,合理的平衡孔面积可以起到改善动叶根部流动、减小泄漏损失及其与主流的掺混损失并提高透平级做功能力[5-6].

笔者针对某600 MW机组高压缸冲动式级的模拟透平级在隔板汽封一定的条件下,改变平衡孔的孔径和总面积,对模拟透平级进行数值计算分析,研究平衡孔面积的变化对透平级效率及气动性能的影响.计算结果与空气透平试验的结果进行了比较、分析,并提出冲动级平衡孔设计的一些原则.

1 透平级模型介绍

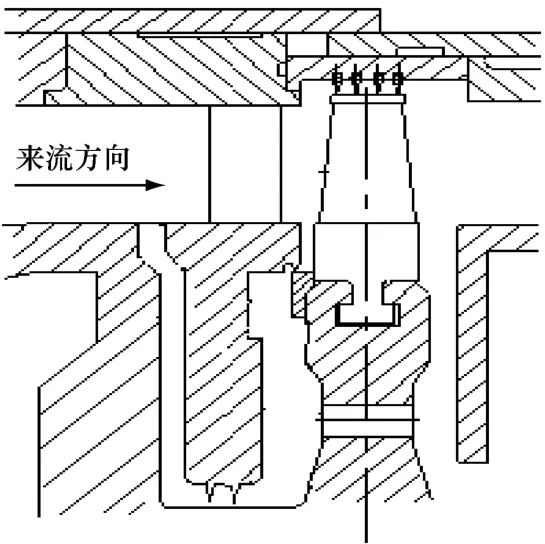

图1为模拟透平级的通流简图.该级静叶为正弯静叶,也称为马刀型静叶,叶片数为40;动叶片为弯扭叶片,叶片数为60.叶顶汽封齿采用4齿平齿,齿间隙为0.37 mm;隔板汽封齿为两高两低齿,齿间隙0.5mm;级间腔室近根部布置有一只径向汽封齿,齿间隙0.7 mm.流经透平级各部分的流量定义如下:

图1 模拟透平级的通流简图Fig.1 Schematic diag ram of the flow path of simu lated stage

g0为透平级的总流量;g c为隔板汽封漏气量;gd为平衡孔漏气量;gf为级间叶根吸漏气量.令g1为既从隔板汽封漏出又从平衡孔漏出的流量.g′0=g0-g1称作透平级叶栅部分实际的流量.本文中级间根部气体吸入主流称为“吸气”,定义为“正”;级间根部气体从主流漏出称为“漏气”,定义为“负”.

2 数值计算方法

采用NUMECA商用CFD软件进行计算.湍流模型采用S-A模型.空间差分采用Jamson中心差分格式,CFL数为3,时间项采用4阶Runge-Kutta法迭代求解.为加速收敛,计算采用多重网格技术,结合变时间步长以及残差光顺方法,以获得最快的收敛速度.叶片流道采用HOH网格拓扑结构,叶顶汽封、隔板汽封局部加密,汽封流道与主流道、平衡孔与汽封通道均采用FNMB连接.包含隔板汽封和叶顶汽封的透平级网格总数为148万,包含平衡孔的透平级网格总数为587万(包含5个叶栅流道).叶片流道最小正交性为32,90%的网格正交性大于72,99%的网格长宽比小于1 000,网格质量良好.

3 数值计算结果及比较分析

3.1 无平衡孔透平级计算结果

原模型级的设计中动叶为60片,轮盘上开有5个平衡孔.因计算机资源有限,笔者仅对包含5个叶栅流道、扇形轮盘上开有一只当量孔的计算模型进行了计算.由于将原5个平衡孔的孔径折合为计算模型中的当量孔,会造成平衡孔的流量系数有一定差别,对计算结果有一定影响,本文中对此未做深入分析.

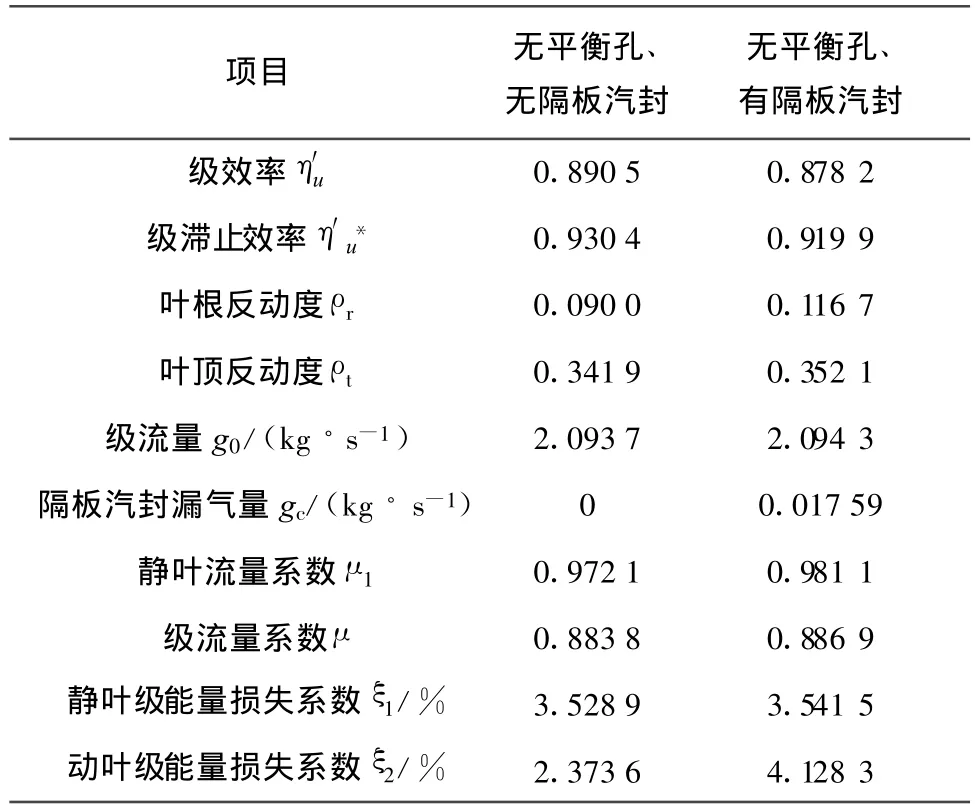

对无平衡孔、无隔板汽封的计算模型和无平衡孔、有隔板汽封的计算模型分别进行了数值计算.在对无平衡孔、有隔板汽封的模型进行计算时,隔板汽封漏气量完全从级间根部吸入主流.表1为无平衡孔透平级的计算结果.有隔板汽封时,隔板汽封相对漏气量为0.839 9%,相比无隔板汽封的计算模型,造成级效率相对下降量为1.381 2%,级效率变化随隔板漏气量变化的相对变化率为-1.64.参考文献[7]中详细分析了级间根部漏气量对级效率的影响,试验与计算结果均显示:在一定的漏气量范围内,隔板汽封相对漏气量每增加1%,相对级效率下降1.5%~1.7%,即隔板汽封漏气进入主汽流会造成级效率的较大下降,这与本文的计算分析是一致的.由表1的数据还可以看出,有隔板汽封漏气时级根顶部反动度、流量系数均有一定抬高.静叶损失变化不大,吸气进入主汽流会造成动叶损失的增加,这主要是由于径向吸入的气流严重干扰了主汽流的流动,增大了动叶根部的端损区及端损,造成级效率的下降[3].

表1 无平衡孔透平级计算结果Tab.1 Computation results of the turbine stage without ba lance hole

3.2 平衡孔面积变化对透平级级性能的影响

3.2.1 平衡孔面积变化对透平级效率的影响

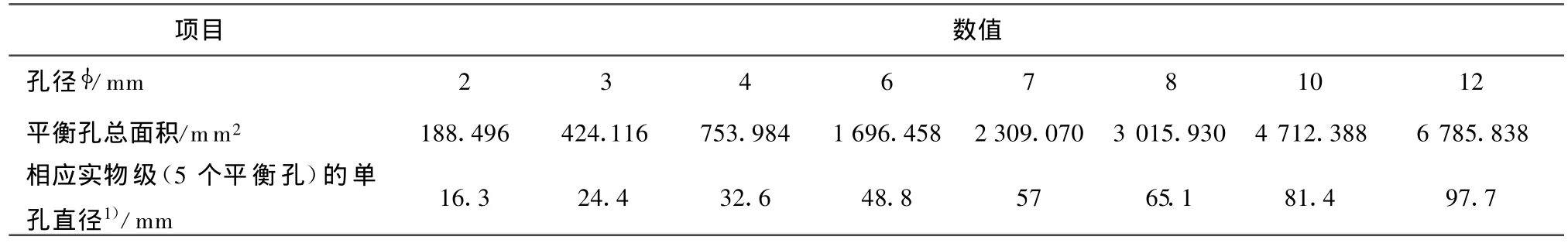

表2为平衡孔面积变化计算方案.笔者共计算了孔径2~12 mm的8个方案.计算中保持平衡孔数量不变,每片动叶对应一个平衡孔,透平级进出口参数不变,通过改变平衡孔孔径来改变平衡孔总面积.图2至图7中曲线包括平衡孔面积为0(有隔板汽封无平衡孔)的工况点.

表2 平衡孔面积变化计算方案Tab.2 Calculation scheme of balance holearea

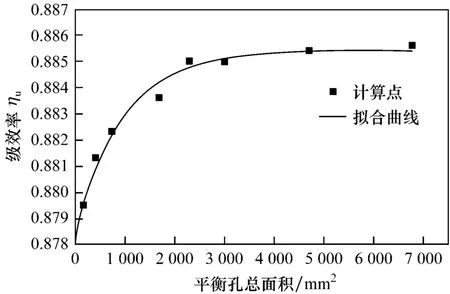

图2为级效率随平衡孔面积变化的计算曲线.从图2可以看出,随着平衡孔面积的增大,透平级效率逐渐提高;在平衡孔面积较小时,级效率增加较快,随着平衡孔面积进一步增大,级效率变化趋缓,直至最后变成一条近似水平的直线.从该曲线可以看出,叶轮的平衡孔可明显提高透平级效率.这是由于开平衡孔时隔板汽封的漏气量部分或全部从平衡孔流入下一级,改善了级间根部及动叶进口流动状况,提高了透平级做功能力.但是随着平衡孔面积的进一步增大,级效率逐渐呈一常数(0.885 3),这是由于随着平衡孔面积的增大,平衡孔前后的压差减小,通过平衡孔的蒸汽流量并未进一步增加.由以上分析可知,合理设置平衡孔比不设置时级效率提高了0.71%,占隔板漏气对效率影响量的58%.

图2 级效率随平衡孔面积变化计算曲线Fig.2 Curvesof stage efficiency varying with balance hole area

3.2.2 平衡孔面积变化对各流量的影响

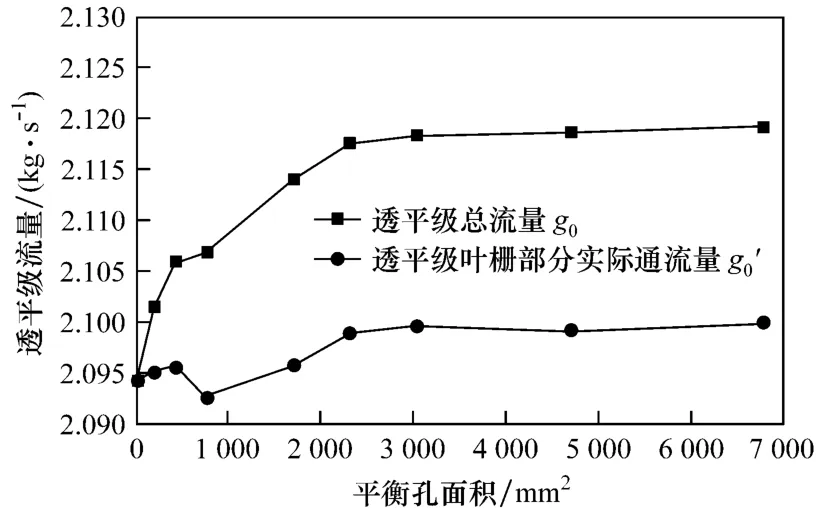

图3 透平级流量随平衡孔面积的变化Fig.3 Cu rves of turbine stage flux varying w ith balance hole area

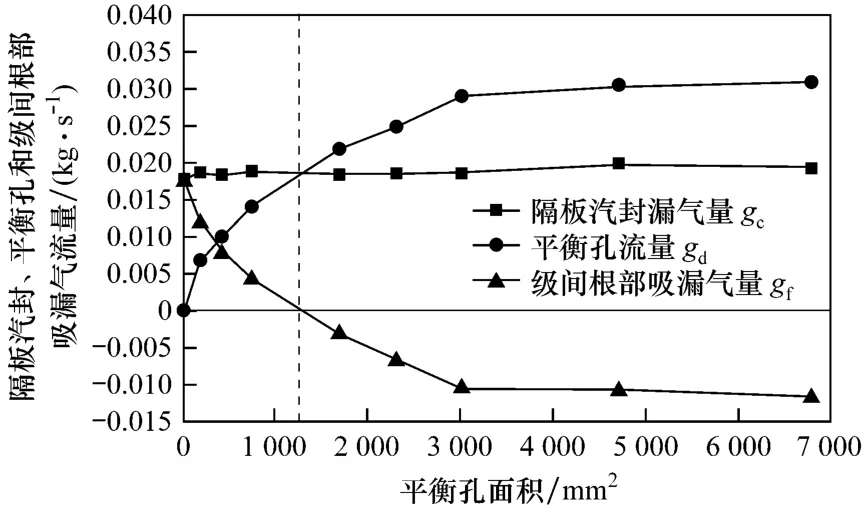

图4 隔板汽封漏气量、平衡孔流量、级间根部吸漏气量随平衡孔面积的变化Fig.4 Flux of clapboard seal leakage,balan ce hole and suction/leakage at root of b lade varying with balance hole area

图3为透平级流量随平衡孔面积变化的曲线.从图3可以看出,随着平衡孔面积的增大,透平级总流量逐渐增加并趋于常量,而叶栅部分实际流量变化也逐渐趋于常量.图4为隔板汽封流量、平衡孔流量和级间根部吸漏气量随平衡孔面积变化的计算结果.从图4中可知隔板汽封漏气量随平衡孔面积增大略有增加,变化很小.平衡孔流量随平衡孔面积增大逐渐增加.在平衡孔面积较大时(φ=8 mm、10 mm、12 mm)流量变化很小,这主要是由于在冲动式透平级间和级后压差很小,平衡孔面积进一步增大虽然增大了通流面积,但是平衡孔前后压差会减小,流量并不会进一步增加.级间根部吸漏气量随平衡孔面积增大由正值逐渐变为负值,即由“吸气”状态变为“漏气”状态,并在平衡孔面积较大时维持一个相对稳定的漏气量.从图4曲线可得出,级间叶根不吸不漏工况时的平衡孔面积约为1 280 mm2.

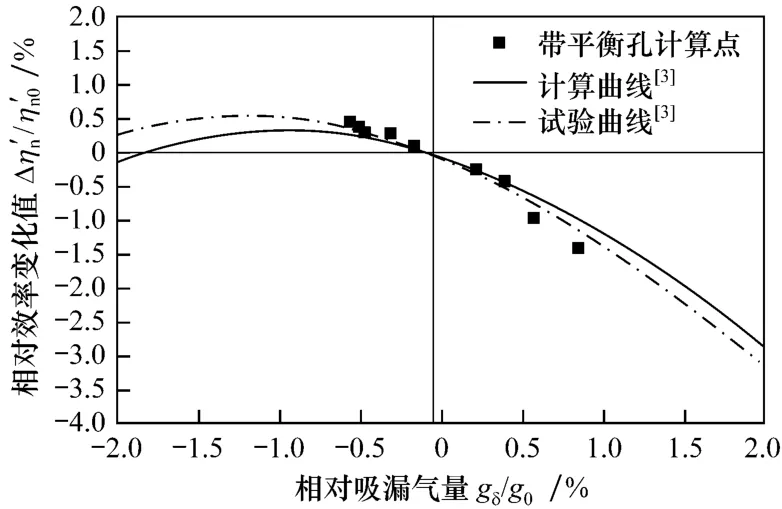

3.2.3 相对级效率变化的计算结果

图5为相对级效率变化量随级间根部相对吸漏气量的变化.图5中有文献[3]得到的试验及计算曲线,也有本文的计算点.图5的横坐标相对吸漏气量中透平级流量基准值采用的是g′0,纵坐标相对级效率中计算级效率采用g′1,流量对级效率按下式进行了修正:

式中 :η′u修正为无隔板汽封、无平衡孔时基本级的级效率.

图5 相对级效率变化量随级间根部相对吸漏气量的变化Fig.5 Cu rves of relative stage efficiency varying w ith suction/leakage flux

随着平衡孔面积的增大,级间根部流动从“吸气”状态向“漏气”状态过渡.从图5可以看出,在平衡孔孔径为2mm、3 mm和4 mm时,级间根部呈“吸气”状态,随相对吸气量增加,相对级效率下降;随着平衡孔面积增大,在平衡孔孔径为6 mm、7 mm、8mm、10 mm 和12mm 时,级间根部呈“漏气”状态,随相对漏气量增加,相对级效率提高.从表2可知,φ=4mm时平衡孔的总面积已大于产品中的平衡孔总面积.以上结果说明,对于根部反动度约为10%的冲动级,要达到-1%的相对漏气量从而获得最佳级效率是不太可能的.但要获得较高的级效率,在叶轮结构和强度允许的情况下,平衡孔的总面积可适当加大.

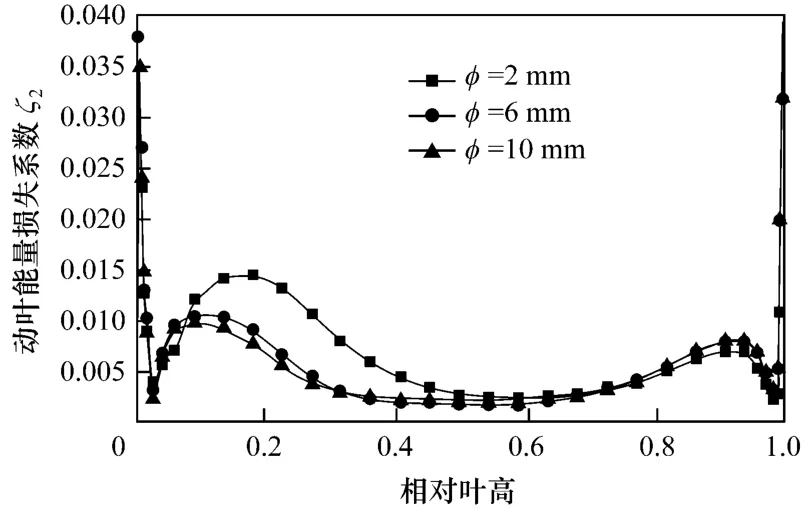

3.2.4 平衡孔面积变化对动叶损失的影响

图6为不同平衡孔孔径下动叶能量损失系数沿叶高的变化.在平衡孔孔径φ=2 mm时,级间根部处于“吸气”状态;φ=6 mm、10 mm 时,级间根部处于“漏气”状态.从图6中的曲线可以看出,平衡孔孔径减小后动叶根部损失在增加.造成该变化的主要原因是在平衡孔孔径为2mm时,级间根部处于吸气状态,由于吸入气流干扰了主流的流动,引起气流进入动叶,使冲角损失及动叶根部二次流损失增加,并导致级效率下降;随着平衡孔孔径的增加,级间根部处于漏气状态,静叶出口根部低能流体的排出,减薄了根部进入动叶的边界层厚度,有利于改善动叶根部的端部流动,使端损下降而提高动叶效率和相应的级效率.

图6 动叶能量损失系数沿相对叶高的变化Fig.6 Distribution of rotor energy loss coefficient along blade height

3.2.5 平衡孔面积变化对根部反动度的影响

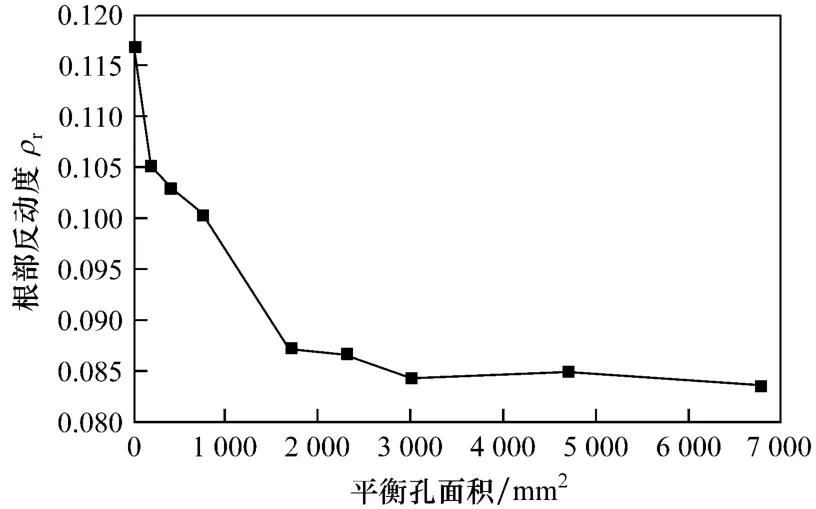

图7为根部反动度随平衡孔面积的变化.从图7可以看出,无平衡孔时根部反动度最高,随着平衡孔面积增大,根部反动度逐渐减小并在平衡孔总面积达到大于约3 000mm2后趋于常量.级间根部呈“吸气”状态时反动度变化率远大于级间根部呈“漏气”状态时的反动度变化率,这主要是由于级间根部“吸气”时动叶流量增加、级间根部静压被抬高所致.

图7 根部反动度随平衡孔面积的变化Fig.7 Deg ree of reaction at root of blade varying w ith balance hole area

4 结 论

(1)在叶片流道设计一定的条件下要获得较高级效率,尽可能减少隔板漏气是关键;隔板漏气是引起级间吸漏的主要原因.

(2)冲动级叶轮平衡孔的设计不可缺少,否则隔板漏气全部吸入主流会造成级效率的较大下降.

(3)与无平衡孔的透平级相比,随着平衡孔面积的增大,级效率逐渐提高;但面积增大至一定值后,平衡孔面积增大与平衡孔两侧压差减小的效果相抵消,漏气量增加极慢,级效率变化不明显.

(4)在叶轮结构和强度许可的条件下,设计时平衡孔面积可尽量取大一些,以保证设计工况时级间根部保持不吸不漏或少量漏气状态.机组运行一段时间后隔板汽封间隙增大,平衡孔面积较大也有利于减小隔板漏气量增加对级效率的影响作用.

(5)对于反动度较小的冲动级,要获得最佳级间漏气工况(相对漏气量约-1%)是不太可能的.

[1] 王仲奇.透平机械原理[M].机械工业出版社,1979.

[2] 蔡颐年.蒸汽轮机[M].西安交通大学出版社,1988.

[3] 梁小兵,冯增国,孔祥林,等.汽轮机级间吸漏气量对级性能影响的研究[J].东方电气评论,2008,22(2):18-21.LIANG Xiaobing,FENG Zengguo,KONG Xianglin,et al.Rearch of leakage flow to turbine stage performance[J].East Electrical Comments,2008,22(2):18-21.

[4] 王建录,孔祥林,刘网扣,等.正弯静叶和直叶静叶透平级气动性能的对比分析[J].动力工程学报,2010,30(1):5-9.WANG Jianlu,KONG Xianglin,LIU W angkou,et a l.Comparative analysis for aerodynam ic performance of turbine stage with positive curved and straight stator blade[J].Journal of Power Engineering,2009,19(2),35-36.

[5] 梁安江.静叶斜置对叶栅性能及级特性影响的研究[D].上海:上海发电设备成套设计研究所,2002.

[6] 刘利宏,方韧,徐星仲,等.带平衡孔结构透平级内部流动的数值模拟[J].汽轮机技术,2004,46(2):45-47.LIU Lihong,FANG Ren,XU Xingzhong,eta l.Simu lation ana lysis o f turbine stage with balance ho le[J].Turbine Technology,2004,46(2):45-47.

[7] 刘网扣.正弯静叶透平级静、动叶间吸漏气对级气动性能影响的试验和计算分析[D].上海:上海发电设备成套设计研究院,2009.