晶粒尺寸和表面状态对S30432钢蒸汽氧化行为的影响

2011-08-15唐丽英周荣灿侯淑芳

郭 岩, 唐丽英, 周荣灿, 侯淑芳, 林 琳

(西安热工研究院有限公司,西安 710032)

提高火电机组锅炉蒸汽参数可以有效地提高超超临界火电机组的热效率和降低排放.锅炉蒸汽参数越高,对锅炉材料的抗氧化性能要求也越高[1-3].S30432钢持久强度高,组织稳定性好,抗蒸汽氧化性能优异,其良好的综合性能优于 TP304H和TP347H钢,因而成为超超临界机组锅炉过热器和再热器的候选材料.S30432钢在650℃、时效105h时的蠕变断裂强度比 TP304H钢高50 MPa,其在600~700℃时的持久强度比 TP347H钢提高了20%以上,而且其高温许用应力大,在锅炉上应用时比TP347H钢的成本约低40%[4].

笔者研究了晶粒度和表面状态对S30432钢蒸汽氧化行为的影响,研究成果对今后的工业生产具有一定指导意义.

1 试验方法

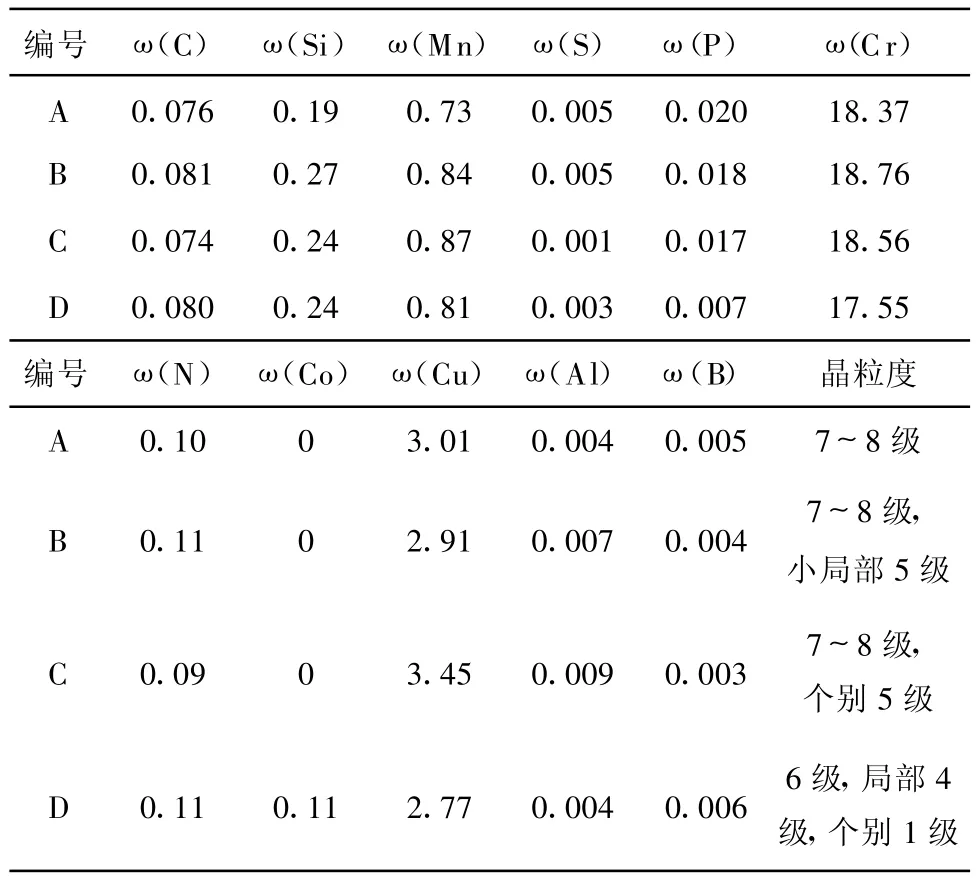

试样选用4批锅炉钢管,分别标记为A、B、C和D钢,其规格分别为 φ 45 mm×8.9 mm、φ 45 mm ×9.2 mm 、φ 51 mm ×9 mm 和 φ 51 mm ×10 mm.4 种S30432钢管试样化学成分和晶粒度列于表1.在表1中,钢管试样B在管子内壁进行了喷丸处理,其余钢管试样均为酸洗后的供货状态.由表1可知:B钢管试样中抗氧化元素Cr和Si的质量分数最高;各钢管试样的晶粒度有所差异,钢管试样A的晶粒度最高,钢管试样D的晶粒度最低.

表1 4种S30432钢管试样的化学成分和晶粒度Tab.1 Chemical composition and grain size of four S30432 steel tube samples %

笔者采用自制的高温蒸汽氧化装置[5]进行氧化试验.该试验装置能够模拟火力发电厂蒸汽流通部件服役条件,试验温度为650℃,试验时间节点取为100 h、200 h、410 h 、650 h 和 1000 h,并在试验节点停炉时对系统吹氩气,直至试样冷却为止.

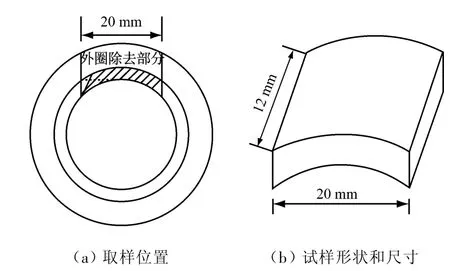

本文蒸汽氧化试验用的S30432钢管试样为瓦片状,瓦片的内、外弧分别为管子的内、外壁原始表面,样品的长(沿管子纵向)、宽(沿管子环向)尺寸分别约为12 mm和20 mm,取样位置、试样形状和尺寸见图1.为保证各试验样品的内弧面(即管子原始内表面)状态在加工过程中不受机械或化学损伤,尤其避免表层加工硬化现象的影响,因此对所有试样均采用电火花切割方法直接从管子上切取,并对切割下来的试样内表面进行了保护.在氧化试验前,采用丙酮和超声波对试样进行清洗,以除去样品表面的油污,随后烘干,然后在干燥器中放置12 h以上,以保证试样处于干燥状态.

图1 取样位置、试样形状和尺寸示意图Fig.1 Schematic diagram of sampling position,shape and size of test samples

以氧化试样的横截面作为金相磨面,并将其抛磨制成金相试样.借助Zeiss AXIO Imager A1m光学显微镜和FEI Quanta-400HV扫描电镜观察试样的氧化层形貌和厚度,采用X射线能谱仪(EDX)对试样氧化层进行成分分析,并利用 X射线衍射(XRD)分析氧化层的相组成.

2 结果与分析

2.1 氧化动力学曲线

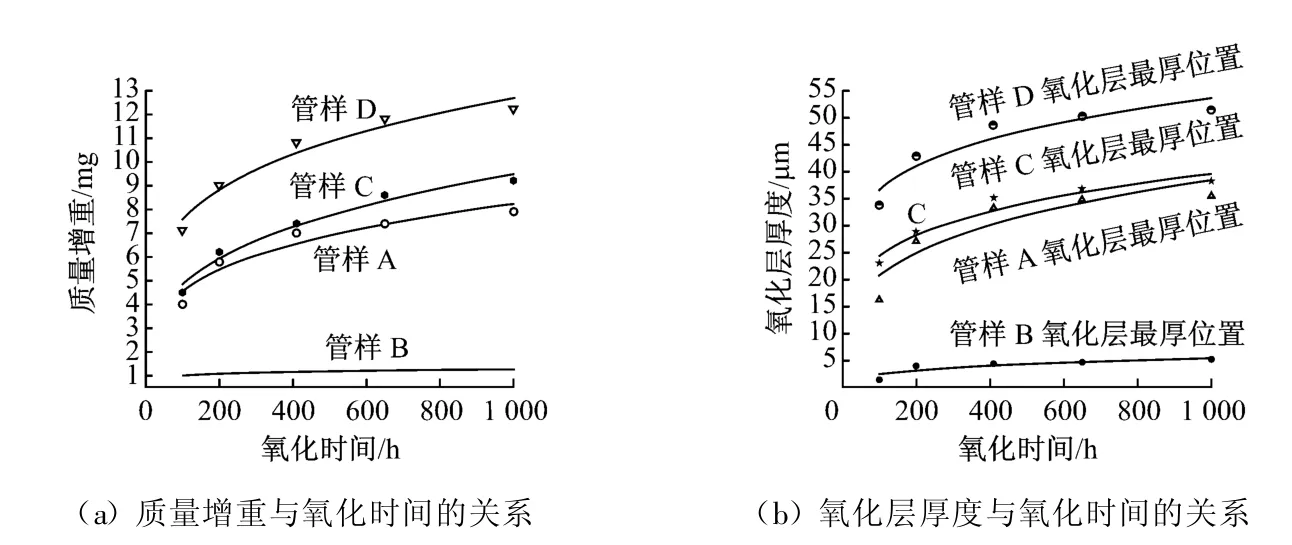

图2为4种S30432钢管试样在650℃时的蒸汽氧化动力学曲线.从图2(a)可以看到4种钢管试样在氧化过程中的增重均符合抛物线规律.由图2(b)可看到:钢管试样 A和B氧化200 h后,进入了缓慢氧化阶段,而钢管试样C和D氧化410 h后,进入了慢速氧化阶段.

2.2 氧化层的形貌特征

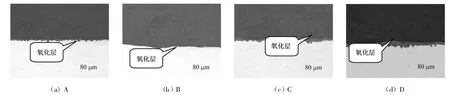

图3为4种S30432钢管试样氧化200 h后氧化层的光学显微镜(OM)像.由图3可知:钢管试样B的氧化层很薄,其次是钢管试样A,钢管试样C的氧化层厚度大于钢管试样A,钢管试样D的氧化层最厚.

图2 4种S30432钢管试样在650℃时的蒸汽氧化动力学曲线Fig.2 Steam oxidation kinetics of four samples at 650℃

图3 4种S30432钢管试样氧化200 h后的OM像Fig.3 OM images of oxide scales of four samples after steam oxidation for 200h

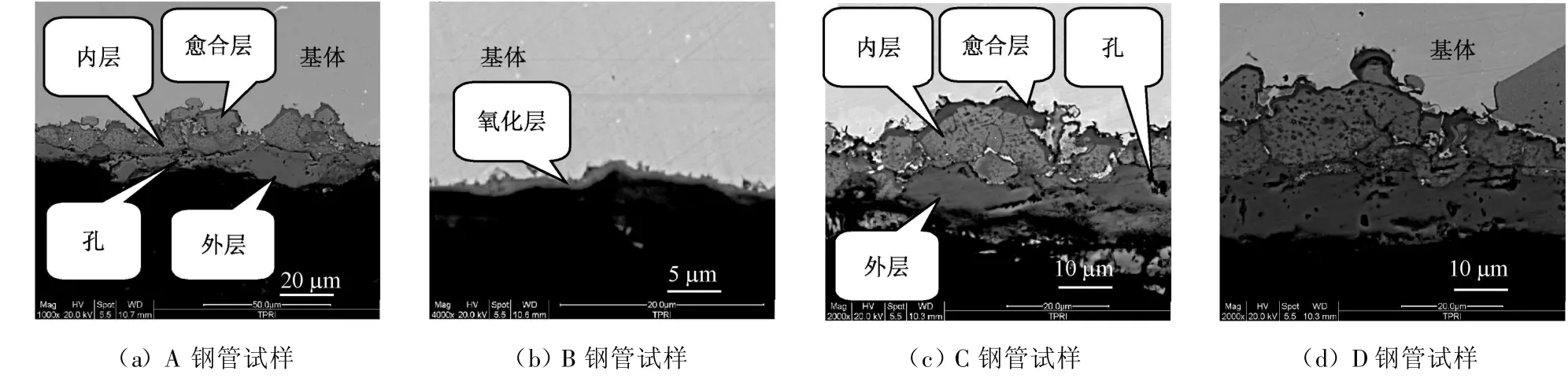

图4为4种S30432钢管试样氧化200 h后的氧化层的背散射电子(BSE)像.由图4可知:钢管试样A的基体与氧化层界面处形成了深色的薄层,文献[6]表述该薄层为愈合层;钢管试样B形成的氧化层厚度明显低于钢管试样A,没有明显的内外分层;钢管试样C的氧化层厚度略大于钢管试样A;钢管试样D的氧化层最厚;钢管试样A、C和D的氧化层有明显的内外分层.

图4 4种S30432钢管试样氧化200 h后的BSE像Fig.4 BSE images of oxide scales of four samples after steam oxidation for 200h

图5为钢管试样A、B氧化650 h后形成的氧化层EDX分析位置和对应点成分分析.由图5(a)、图5(b)可知:钢管试样A的愈合层点2、点8和点10位置的Cr的质量分数分别达45.50%,43.94%和43.46%,越接近氧化层与基体界面,Cr的质量分数越高;Mn、Ni和Cr质量分数均富集于氧化层内层,而Ni和Cr的质量分数的分布规律则相反.由图5(c)、图5(d)可知:钢管试样 B愈合层的点2、点 5和点6位置处的Cr质量分数分别高达50.36%,48.69%和46.99%,点2处的Cr质量分数接近于Cr2O3中的Cr质量分数,该愈合层连续且致密,可有效降低氧化速率.对比图5(a)、图5(b)和图5(c)、图5(d)表明:喷丸处理有利于Cr的快速扩散,有效提高了氧化层中Cr元素的浓度,有利于致密Cr2O3层的形成并有效降低氧化速率,因此钢管试样B的氧化层厚度明显低于钢管试样A的.

2.3 氧化层的相结构分析

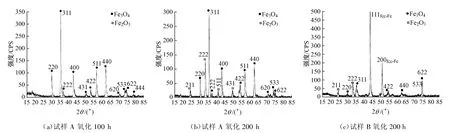

图6为氧化层的XRD分析结果.由图6可看到:未经喷丸处理的S30432钢管试样(试样A)在氧化初期(100 h),氧化层外层的氧化物为Fe3O4(图6(a)),氧化至200 h,氧化物为Fe3O4和Fe2O3(图6(b)).在相同的氧化时间(200 h)条件下,经喷丸处理的S30432钢(试样B)的氧化层外层衍射峰弱,奥氏体基体峰较强,表明喷丸处理可以减缓氧化速率,形成的氧化层薄,这与OM和SEM的试验结果一致.采用XRD分析结果显示:随着氧化时间的延长,氧化层外层中的Fe2O3质量分数增大,这是由于氧化层内部形成了阻碍铁离子由基体向外扩散的屏障,氧化层外层的Fe3O4会部分转化为Fe2O3.

图5 A、B钢管试样氧化650 h后形成的氧化层的EDX分析位置和对应点成分分析Fig.5 Cross-sectional morphology and EDX analy sis of two samples after steam oxidation for 650h

图6 氧化层的XRD分析结果Fig.6 XRD results of oxide layer

3 试验结果分析

采用OM和SEM/EDX的分析结果显示:在4种S30432钢管试样中,钢管试样D的晶粒度为6级,局部为4级,只有极个别为1级,由于晶粒尺寸大,晶界面积小,铬和氧离子扩散需要较长时间,在粗大晶粒上形成的富Cr氧化层不连续,抗氧化性差,氧化速率快,氧化层厚度明显大于钢管试样A、B和C的.钢管试样A、C的晶粒度为7~8级,但钢管试样C含有5级的混晶,粗晶粒区形成的氧化层厚度大于钢管试样A(图3).在3种未经喷丸处理的S30432钢管试样中,钢管试样A的晶粒细小且晶粒度均匀性好,快速扩散通道较多,有利于选择性氧化,形成生长速度慢的富Cr氧化层内层和愈合层,抑制基体金属氧化,从而可以改善其抗氧化行为[7-8].比较钢管试样A、B的氧化层形貌特征,可以看到氧化层的表面状态对钢管试样蒸汽氧化行为的影响较大.钢管试样B的表面经过喷丸处理,抗蒸汽氧化性获得明显提高.这是因为喷丸处理能在试样内壁表面产生碎化的亚晶粒和大量滑移带,在氧化初期成为Cr元素由基体向管样内壁表面短路扩散的快速通道;此外,喷丸引入的表面缺陷使得铬的氧化物形核密度、氧化层的生长速度以及铬的扩散均有较好的协调性,有利于Cr2O3膜形成及生长至稳态厚度[9-11],也有利于将金属与蒸汽氧化环境隔开,以阻碍氧化的进一步发生[12-13].

4 结 论

(1)在 3种S30432钢管试样A、C和 D中,钢管试样A的晶粒细小且晶粒度较为均匀,提供了较多的快速扩散通道,有利于选择性氧化,形成生长速度慢的富Cr氧化层内层和愈合层,有利于提高抗蒸汽氧化性能.

(2)喷丸处理改变了S30432钢管试样内壁的表面状态,在内壁表面产生碎化的亚晶粒和大量滑移带.这些缺陷在氧化初期成为Cr元素由基体向管样内壁表面短路扩散的短路通道,提高了Cr元素向管样内壁表面扩散的速度并形成了富铬氧化层,减小了氧化膜分层倾向,改善了膜层致密性,并显著降低了氧化膜生长速度.

(3)在蒸汽氧化过程中形成的氧化层分内外2层:氧化层内层富Cr,该层与基体界面处形成高铬含量的(>40%)愈合层;外层为铁的氧化物(Fe3O4和Fe2O3),主要氧化物为Fe3O4.

(4)国内不锈钢管厂可采用提高不锈钢管晶粒度的均匀性、减少混晶或者采用表面处理技术来改善不锈钢的抗蒸汽氧化能力.

[1]ENNIS P J,QUADAKKERS W J.Mechanisms of steam oxidation in high strength martensitic steels[J].International Journal of Pressure Vessels and Piping,2007,84(1/2):75-81.

[2]郭岩,侯淑芳,周荣灿.晶界M23C6碳化物对IN617金合力学性能的影响[J].动力工程学报,2010,30(10):804-807.GUO Yan,HOU Shufang,ZHOU Rongcan.Effect of grain boundary M23C6carbides on mechanical properties of Inconel alloy 617[J].Journal of Chinese Society of Power Engineering,2010,30(10):804-807.

[3]郭岩,周荣灿,侯淑芳,等.617合金 760℃时效组织结构及力学性能分析[J].中国电机工程学报,2010,30(26):86-89.GUO Yan,ZHOU Rongcan,HOU Shufang,et al.A-nalysis of microstructure and mechanical properties of alloy 617 aged at 760℃[J].Proceedings of the CSEE,2010,30(26):86-89.

[4]程世长,王敬忠,刘正东,等.S30432钢在高温应力作用下的微观组织[J].动力工程学报,2010,30(4):263-268.CHENG Shichang,WANG Jingzhong,LIU Zhengdong,etal.Microstructure of steel S30432 after hightemperature creep-rupture test[J].Journal of Chinese Society of Power Engineering,2010,30(4):263-268.

[5]周荣灿.高温蒸汽氧化试验装置:中国,200710018431.0[P].2008-07-16.

[6]SM ITH A F,TUCKER M O,HALES R.The kinetics of duplex scale formation on 18/8 type stainless steel[J].Oxidation of Metals,1982,17(5/6):329-343.

[7]T RINDADE V B,KRUPP U,HANJARI B Z,et al.Effect of alloy grain size on the high-temperature oxidation behavior of the austenitic steel TP347H[J].Materials Research,2005,8(4):371-375.

[8]李铁藩.金属晶界在高温氧化中的作用[J].中国腐蚀与防护学报,2002,22(3):180-183.LI Tiefan.The role of metallic grain boundary in high temperature oxidation[J].Journal of Chinese Society for Corrosion and Protection,2002,22(3):180-183.

[9]LI Xingeng,HE Jiawen.Effect of shot blasting on oxidation behavior of TP304H steel at 610-770°C in water vapor[J].Materials Letters,2006,60(3):339-344.

[10]傅敏,王学刚,李辛庚.喷丸对Fe-Cr合金的高温水蒸气氧化行为影响[J].腐蚀科学与防护技术,2008,20(3):166-169.FU Min,WANG Xuegang,LI Xingeng.Effect of shot blasting on oxidation behavior of Fe-Cr alloy in water vapor[J].Corrosion Science and Protection Technology,2008,20(3):166-169.

[11]李辛庚,何家文.喷丸处理提高TP304H耐热钢锅炉管抗水蒸气氧化性能应用效果的观察[J].中国腐蚀与防护学报,2003,23(3):171-174.LI Xingeng,HE Jiawen.Observation of the effect of shot blasted on steam oxidation resistance of TP304H steel boiler tubing[J].Journal of Chinese Society for Corrosion and Protection,2003,23(3):171-174.

[12]OSTUKA N,FUJIAKAWA H.Scaling of austenitic stainless steel and nickel-based alloys in high-temperature steam at 973 K[J].Corrosion,1991,47(4):240-248.

[13]MINAMI Y,TOOYAMA A,SEKI M.Steam oxidation resistance of shot blasted stainless steel tubing after 10-year service[J].NKK Technical Review,1996,75(1):10-14.