新型燃气轮机与流化床锅炉耦合系统的性能分析

2011-08-15李建锋吕俊复郝继红张全胜尧国富黄海涛

李建锋, 吕俊复, 李 斌,3, 郝继红, 张全胜, 尧国富, 黄海涛

(1.中国电力企业联合会科技开发服务中心,北京 100055;2.清华大学机械工程学院,热科学与动力工程教育部重点实验室,北京 100084;3.华北电力大学能源动力与机械工程学院,北京 102206)

社会迅速发展带来了电力消耗的急剧增加,而煤炭仍是当前我国发电的主要能源.据统计,截至2009年底,我国6000 kW规模以上火电装机容量约占全国总装机容量的74.6%,而火力发电量则占据全国发电量的83%以上.煤炭的燃烧不仅产生了大量的SO2、NOx等污染物,同时也产生了大量的CO2,成为温室气体的主要来源.

为了降低煤炭消耗,人们通过不断开发新技术提高发电系统的热效率,如现在大力发展的超超临界(USC)技术[1]、整体煤气化燃气蒸汽联合循环(IGCC)技术[2]等.另一方面,由于我国煤质复杂多样,在开采过程中产生了大量的低热值燃料,对这些劣质燃料的开发利用也是减少煤炭消耗总量的一个重要方式.据统计,2008年全国排放煤矸石及煤泥等劣质燃料约5.51×108t,按照热值在5016 kJ/kg以上的煤矸石可以入炉燃烧发电计算,可用于CFB锅炉燃烧的煤矸石和煤泥总量在3.4×108t以上,折合热值约1×108t标煤.如果按照规划,2020年原煤产量达到3×109t,洗煤量提高到70%,预测煤矸石排放总量将达到9.3×108t.发展循环流化床锅炉技术[3-6]是充分利用这些劣质燃料最适宜的方式之一.

据统计,截至2009年底,我国循环流化床锅炉机组的总装机容量已达73000 MW.但是,过高的厂用电率对循环流化床锅炉的经济性产生了极为不利的影响.我国已投运的部分300 MW级循环流化床锅炉机组的平均厂用电率高达9.6%,远远高于同级别煤粉锅炉机组的平均值5.67%,与此相对应的是循环流化床锅炉机组的平均供电煤耗比煤粉锅炉机组高出约16 g/(kW◦h)[4].一次风、二次风压头过高是导致循环流化床锅炉机组厂用电率高的重要因素.

1 增压流化床联合循环系统简介

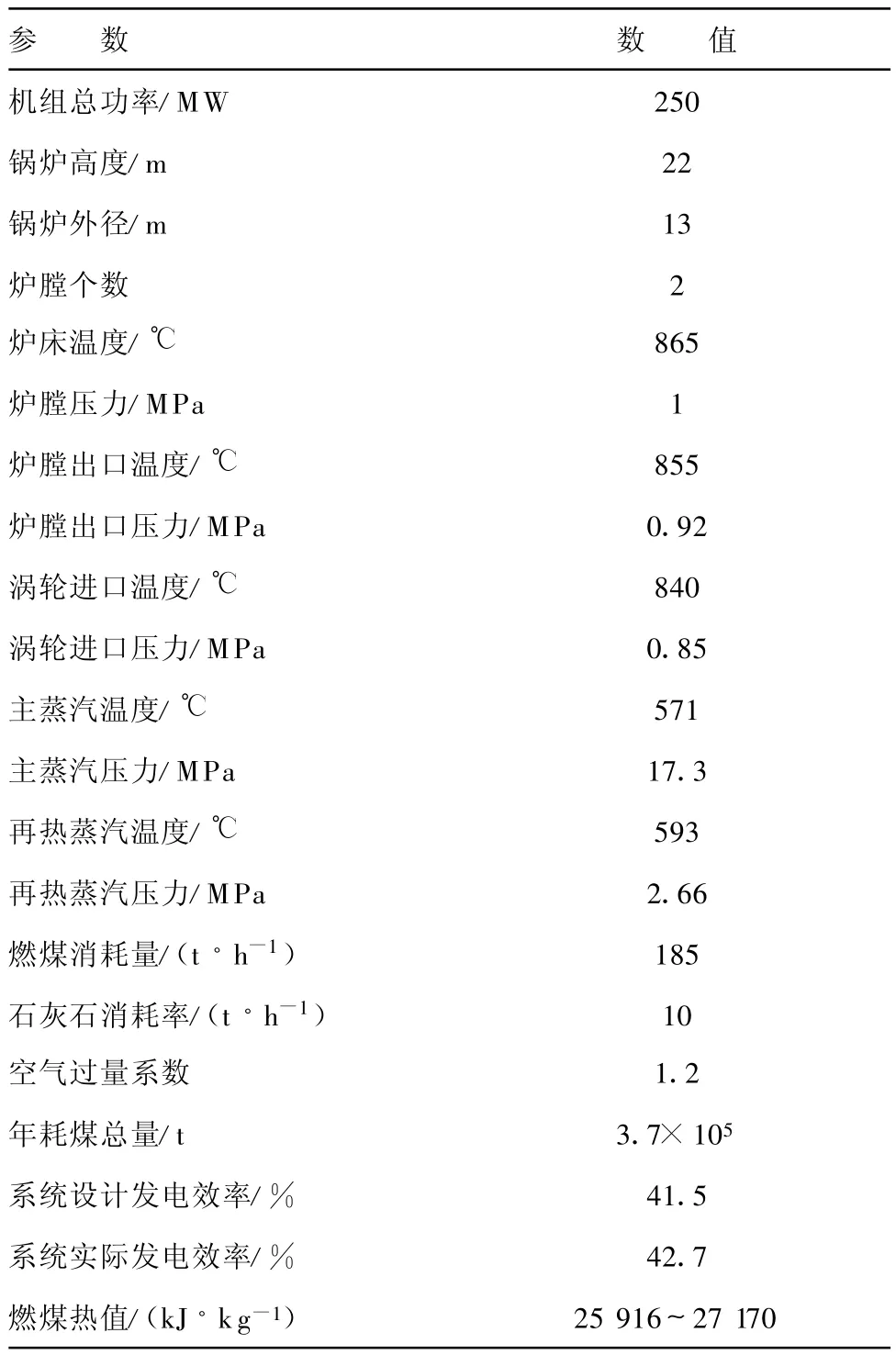

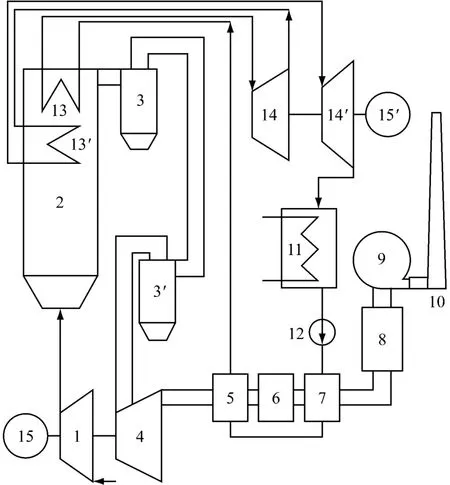

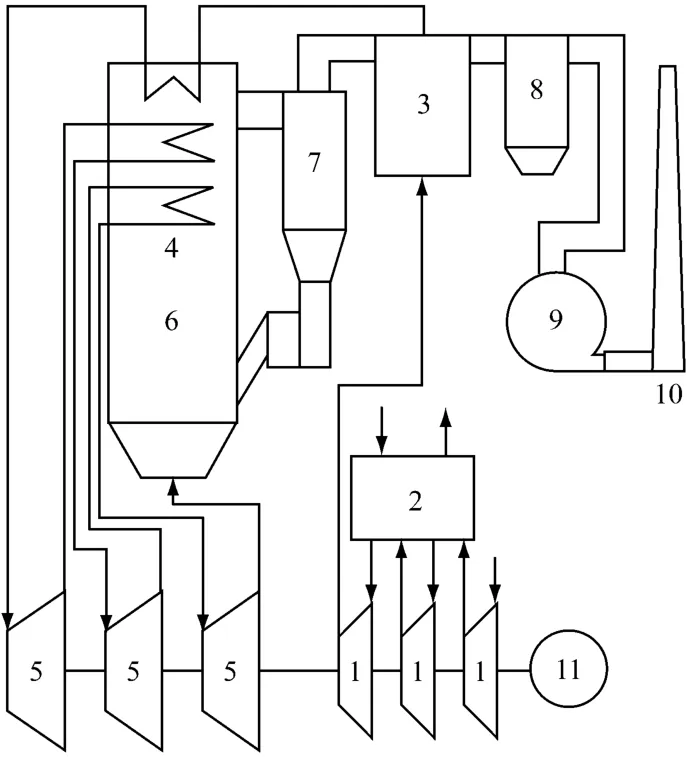

在循环流化床锅炉机组的发展过程中,为了提高循环流化床锅炉机组的性能,出现了常压流化床联合循环机组(AFBC-CC)[7-8]与增压流化床联合循环机组(PFBC-CC)[9-11].因为两种循环流化床联合循环机组耦合了燃气轮机与锅炉,可以利用燃气轮机的涡轮排气或者压气机排气为锅炉提供流化风,同时利用高温高压的空气/烟气推动涡轮做功带动压气机,所以从表象上看没有供风电耗;同时因为有蒸汽发电系统,所以也属于联合动力循环,具有较高的系统热效率.二者相比,增压流化床锅炉机组由于具有更高的热效率[7-8],所以得到了更大的发展,已在日本等国家得到了应用[9].表1给出了大崎发电厂的250 MW增压流化床联合循环机组的部分参数.图1给出了该机组的系统图,为简单起见,只画出一个炉膛.

表1 大崎发电厂增压流化床联合循环发电机组参数Tab.1 Parameters of PFBC unit in Cbugoku Electric Power Co.,Inc

从图1和表1可知,增压流化床联合循环发电机组实际上是一个燃煤的联合动力循环,所以具有较高的发电效率.在表1中,大崎发电厂增压流化床联合循环发电机组的实际运行效率高达42.7%,折合供电煤耗为288 g/(kW◦h),低于我国现阶段运行的大部分超超临界机组[12].

保证增压流化床联合循环系统稳定运行特别是涡轮安全运行的重要因素是所用燃料的品质与除尘装置的效率.由表1可见,大崎发电厂所用燃料的热值很高.受国情的限制,我国煤粉锅炉的燃料平均热值约为20900 kJ/kg,而我国循环流化床锅炉的燃料平均热值仅为12540 kJ/kg左右[4].我国大部分流化床锅炉机组所用的燃料不仅热值较低,而且灰分很高,最高可达50%以上[3],这是流化床锅炉在我国迅速得到发展而增压流化床联合循环却无法推广的一个重要因素.另一方面,不论是AFBC-CC还是PFBC-CC,因为要利用蒸汽系统来吸收烟气的热量,所以蒸汽动力循环只能采用朗肯循环(或者一次再热朗肯循环),效率低于多级回热循环,这对系统热效率反而产生了不利的影响.

图1 大崎发电厂增压流化床联合循环发电机组Fig.1 Schematic diagram of PFBC unit in Cbug oku Electric Power Co.,Inc

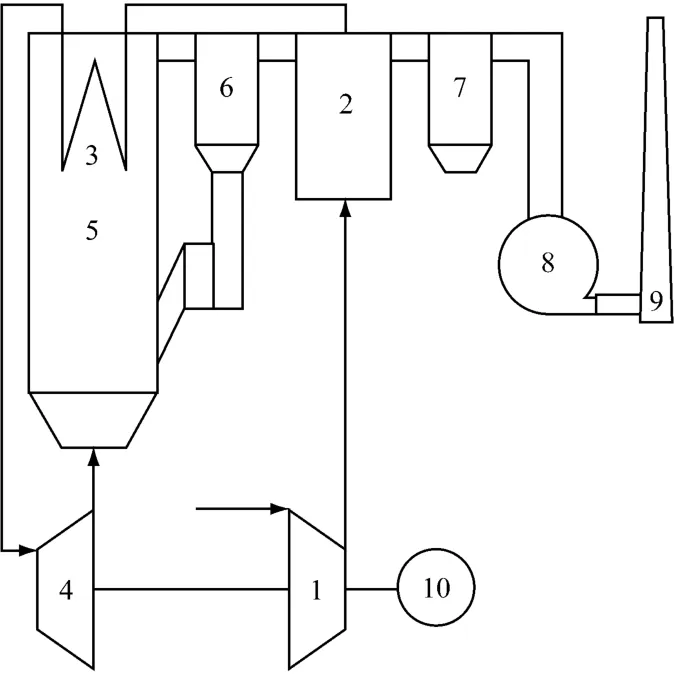

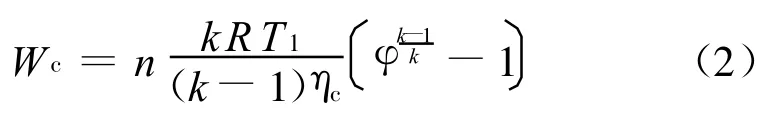

2 新型燃气轮机与锅炉耦合系统

为了克服增压流化床联合循环发电机组的燃气轮机磨损问题,采用另一种燃气轮机与流化床锅炉相耦合的系统,即采用燃煤锅炉的外燃式燃气轮机系统[13]可能是一种更好的技术方案(见图2).空气被压气机压缩后,进入低温换热器中预热,然后进入炉膛内的高温换热器中继续加热,进一步提高温度.高温高压的空气随后推动涡轮做功,乏气再作为燃用空气排入流化床锅炉炉膛,与燃料发生燃烧反应,在炉膛内加热高温换热器内的高压空气后进入分离器.分离后的高温烟气进入低温换热器中进一步放热,然后依次经过除尘器、引风机和烟囱,最后排入大气.在图2所示的系统中,燃气轮机也完全可以和煤粉锅炉相耦合,不过需要额外安装脱硫脱硝装置.与增压流化床联合循环机组相比,由于燃气轮机的整个循环工质均为空气,因此燃气轮机不会受到磨损问题的困扰,这也是本系统的突出优点.

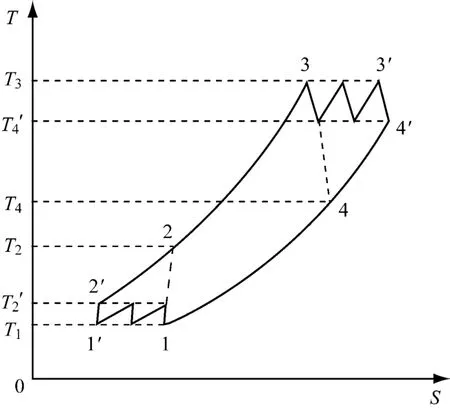

新型燃气轮机与锅炉的耦合系统的热力循环过程见图3:1-2为空气在压气机中被压缩的过程;2-3为空气在换热器中的受热过程;3-4为高温高压空气在涡轮中膨胀做功;4-1则是放热/回热过程.由于涡轮的排气要再次进入锅炉炉膛参与燃烧,因此4-1既是放热过程,又是回热过程.

图2 锅炉与燃气轮机的简单耦合Fig.2 Schematic diagram of the simple coupling system of boiler and gas turbine

图3 耦合系统的热力循环图Fig.3 Thermal cycle of the coupling system

通过对图3中热力循环1-2-3-4-1的分析,受换热材料耐热性能的限制,在循环温度不高的情况下,系统的热效率也不会很高,这也是目前外燃式燃气轮机没有获得进一步发展的主要原因之一.不过与常规燃气轮机相比,因为涡轮的排气将再次进入锅炉炉膛参与燃烧,所以系统具有天然的回热特性,而且回热效率为1.为了在有限的循环温度范围内进一步提高系统热效率,可以采用多级压缩、中间冷却的方式降低压气机功耗,同时可以降低锅炉的排烟热损失;采用多级膨胀、中间再热的方式来提高系统的平均吸热温度和吸热量,增加系统的热效率和做功量,系统见图4.

图4 带多级压缩与多级再热的耦合系统Fig.4 The coupling system with multi-compression and multi-reheat process

在图4所示的系统中,其热力循环过程如图3中 1-1′-2′-2-3-3′-4′-1 所示 .很显然,仅就图 3 所示,在相同的循环温度范围内,多级间冷压缩以及多级再热膨胀的复杂系统具有更大的循环功量,也更接近卡诺循环.理论上,如果采用足够多级的间冷压缩与再热膨胀过程,同时忽略压缩过程和膨胀过程的效率损失,那么该系统的热力循环可看成一个概括性卡诺循环[14],其效率将与卡诺循环相当.

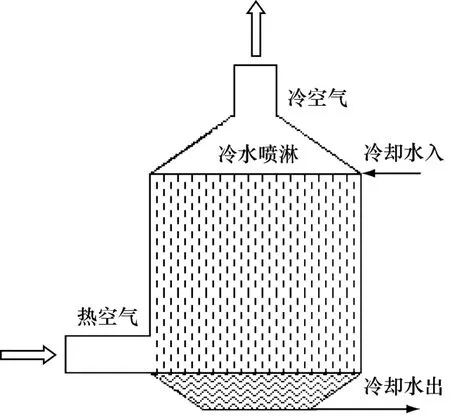

参考压气机喷水冷却技术[14],为了提高换热效率、降低钢材消耗,可以采用气-水混合式换热器.在图5所示的气-水混合式换热器中,加压后的热空气从底部进入,而冷却水从上部进行喷淋,经过充分混合后由冷却水将空气中热量带走.由于是直接喷淋,换热效率很高.如果换热器的截面积足够大,那么不仅换热器出口空气温度将与环境温度相当,而且空气在换热器内流动所受的阻力也可以忽略不计.

图5 气-水混合式换热器Fig.5 Air-water mixed heat exchanger

3 新型耦合系统的热效率

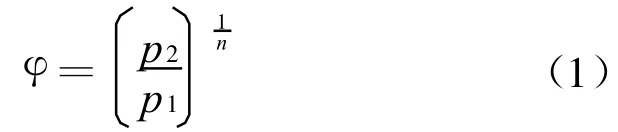

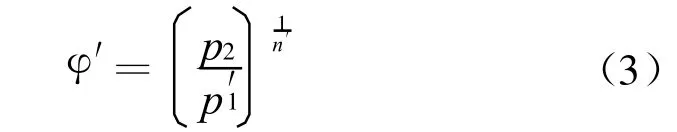

以图4所示系统为例对其热力循环性能进行分析.假定环境压力为p1,压气机级数为n,最终出口空气压力为p2,那么最佳级增压比为:

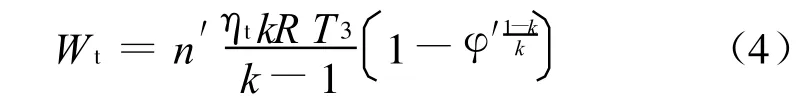

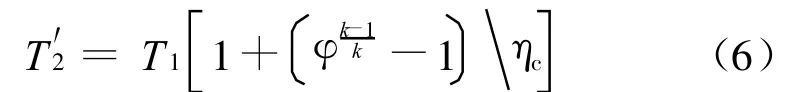

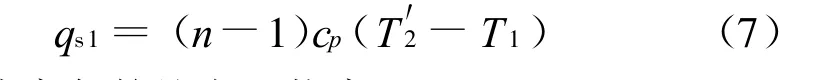

因为中间冷却换热器为气-水直接混合式,假设水流量足够大,则冷却器出口空气温度与冷却水的进口温度相同,即为环境温度 T1;假定忽略直接混合式换热器的阻力,各级压气机的效率均为ηc,那么n级压气机的总功耗为:

式中:k为空气的质量定压热容与质量定容热容之比;R为空气常数.

因为要克服流化床锅炉的流动阻力,空气在涡轮内膨胀做功时,不可能膨胀到环境压力,假定涡轮的排气压力为p′1;考虑到目前锅炉所用管式空气预热器的设计压降一般为1000 Pa左右,不足环境大气压的1%,所以忽略空气换热器的阻力,认为涡轮入口压力与压气机出口压力相当,因此,对于级数为n′的涡轮,最佳膨胀比为:

同样,如果空气在换热器中换热充分,除最后一级外,其余每级涡轮出口的空气均可以再加热到涡轮进口温度值T3.假定涡轮效率为ηt,那么涡轮的总输出功为:

系统总输出功为

对于单级压气机,出口空气温度为

那么通过中间冷却换热器散失的总热量为

式中:cp为空气的比定压热容.

对于低温换热器而言,因为要考虑烟气的低温腐蚀等因素,所以排烟温度不可能太低.假定其排烟温度为T,那么系统通过排烟散失的热量为:

系统总效率为

4 计算结果与分析

计算中取环境压力为100 kPa,环境温度为15℃,压气机效率为0.85,涡轮效率取为0.90.受目前材料耐高温高压性能的限制,超超临界机组的主蒸汽温度一般不超过620℃.但是在目前的燃气轮机系统中,空气的最高循环压力也不超过3 MPa,参考新开发的耐高温合金性能[15],比如可以使用GH2984合金来提高涡轮进口空气温度,其在105h、700℃条件下的持久强度高于100 MPa,因此涡轮入口空气温度可以取为650℃.同时考虑到烟气低温腐蚀等因素,低温换热器的排烟温度取为130℃[3].流化床锅炉机组一次风机出口压头一般在20 kPa左右,所以取涡轮的排气压力为100 kPa.

4.1 压气机与涡轮级数对系统热效率的影响

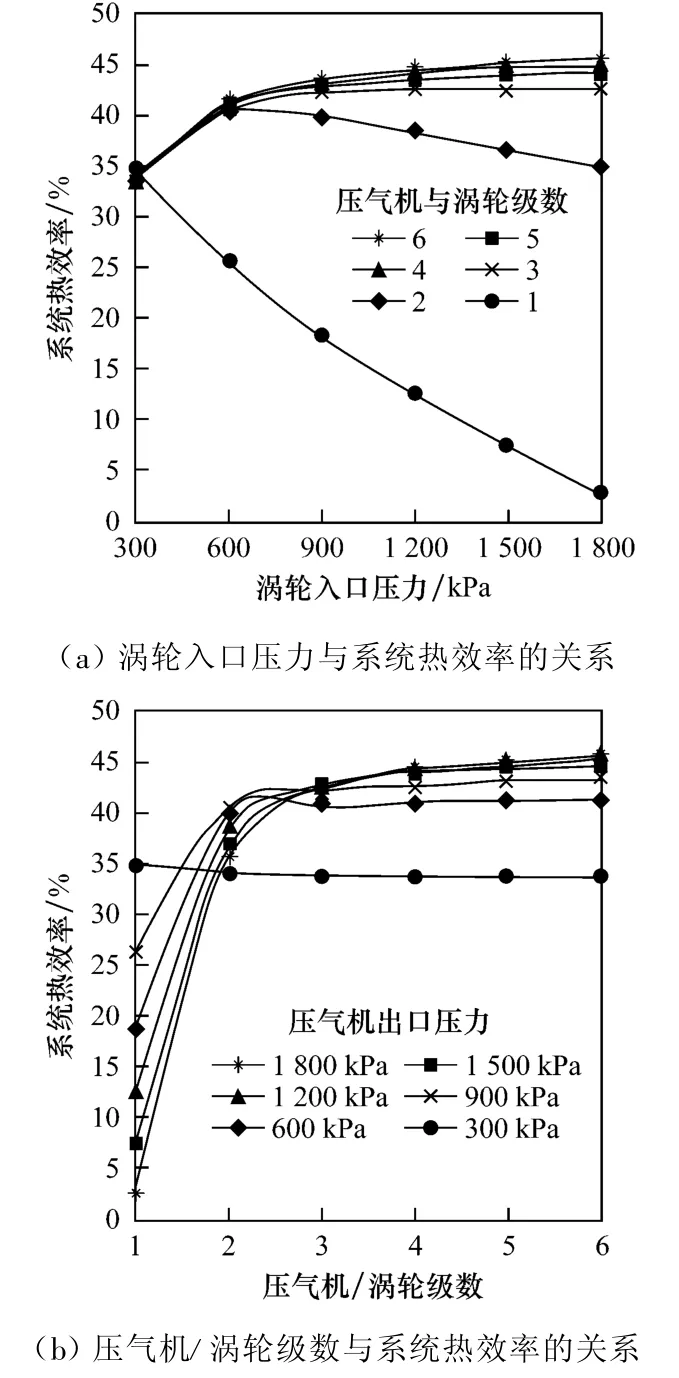

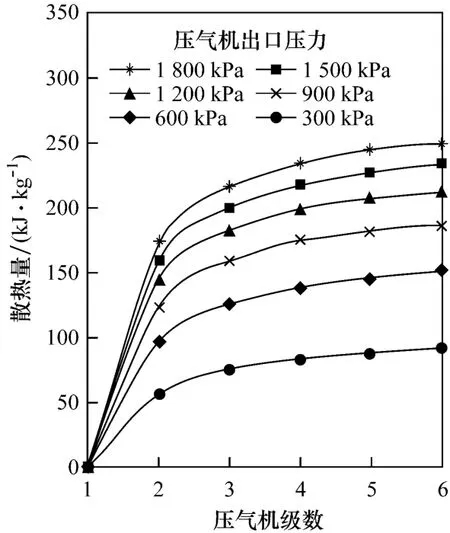

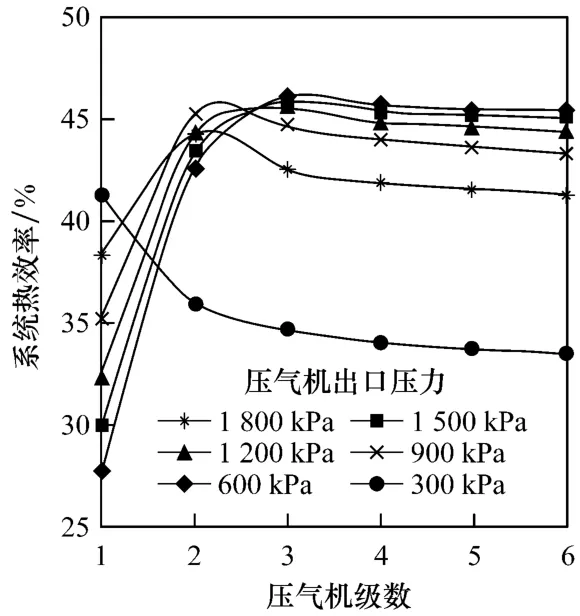

压气机与涡轮级数对系统热效率和系统复杂程度之间的综合影响很重要.图6给出了涡轮入口压力、压气机/涡轮级数与系统热效率之间的关系曲线,其中取压气机与涡轮级数相同.

图6 系统热效率与涡轮入口压力、压气机/涡轮级数的关系Fig.6 Curves of thermal efficiency varying with inlet pressure of turbine and stage number of compressor/turbine

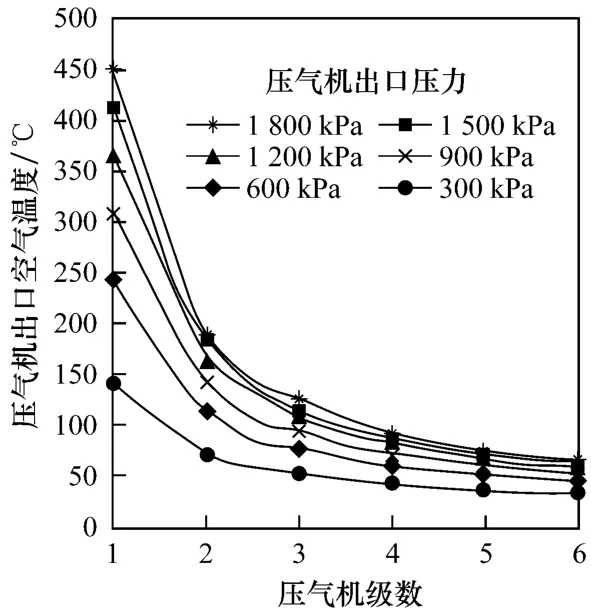

由图6(a)可知,当压气机与涡轮的级数均大于3时,随着涡轮入口压力的增加,系统热效率不断增加.2级压气机与2级涡轮模式的系统热效率随着压力的增加达到最大值,而单级压气机单级涡轮模式的系统热效率则随着压力的增加一直下降.这是因为在单级模式下,系统就相当于带回热的Brayton循环,但是因为压气机出口温度随压气机出口压力增大而急剧升高(见图7),所以导致系统回热量不断降低,甚至出现了压气机出口空气温度大于涡轮排气温度的情形,此时锅炉排烟温度不断升高,至少压气机出口温度将会不断上升,因此系统热效率不断下降.从图6(a)中还可以看出,随着压力的增加,即使增加压气机与涡轮的级数,系统热效率的增加也在不断放缓.由图6(b)可知,随着级数的增加,在涡轮入口压力较低的情况下,系统热效率略有降低.这是因为随着级数的增加,压气机出口温度逐渐降低,对于一般的带回热燃气轮机,压气机出口温度越低,意味着排烟温度越低,系统热效率就越高.但是在本系统中锅炉的排烟温度却是定值,所以进一步增加压气机级数并不会降低系统的排烟温度,反而会使得中间冷却器带走更多的热量(见图8),导致系统热损失有所增加,因此系统热效率略有下降.也正是因为如此,在涡轮级数为6时,系统热效率随着压气机级数的增加将会有一个最大值(见图9).

图7 压气机出口空气温度与压气机级数的关系Fig.7 Outlet temperature of compresso r vs.its stage number

图8 中间冷却器散热量Fig.8 Heat release from intercooler

图9 压气机级数与系统热效率之间的关系Fig.9 Stage number of compressor vs.thermal efficiency of sy stem

由图9可知,当涡轮入口压力在600 kPa以上时,随着压气机级数的增加,系统热效率均有一个最大值,且最大值所对应的压气机级数随着系统压力的增加而增加.当涡轮入口压力为1800 kPa时,系统热效率最大值对应的压气机级数为3,热效率超过了46%.因此,对于本系统在排烟温度一定的情况下,压气机的级数有一个最佳值.

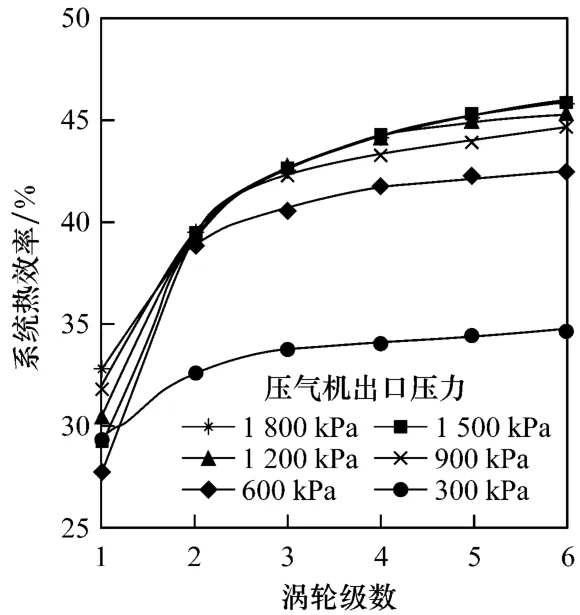

在系统放热量一定时,吸热量越多,系统热效率就越高,因此涡轮级数的增加会不断增加吸热量,系统的热效率也就不断提高,见图10.随着涡轮级数的增加,系统热效率也在不断增加,在涡轮级数超过3以后增幅放缓.因此,如果考虑到系统的复杂性,涡轮也可以只取到3级.循环压力超过1200 kPa时,系统热效率与大崎发电厂增压流化床联合循环系统的热效率相当.图10中压气机为3级.

图10 涡轮级数与系统热效率之间的关系Fig.10 Stage number of turbine vs.thermal efficiency of sy stem

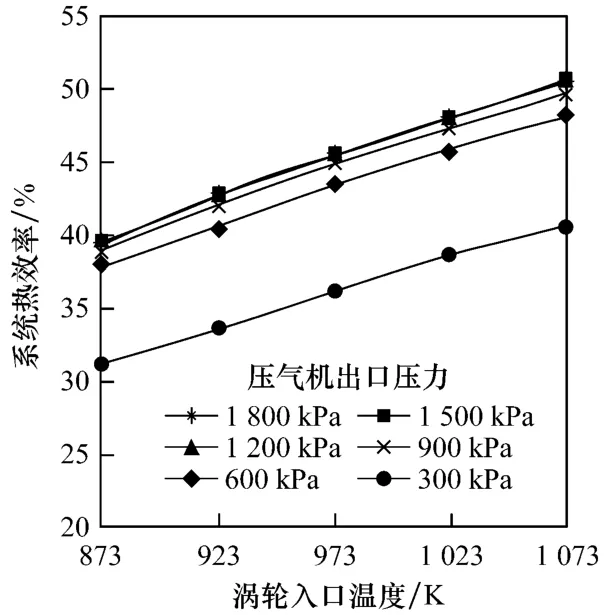

4.2 涡轮入口温度对系统热效率的影响

目前,燃气轮机涡轮的入口温度约为1700 K,现役或在研的先进航空用燃气轮机涡轮进口温度值可以达到1900~2100 K[16-17].而在本系统中,受换热器材料的限制,涡轮的进口温度仅为923 K,所以仅就涡轮耐热来说,系统热效率还有很大的提升空间.因此如果选用更耐热的高温换热器材料,如耐高温镍基合金(耐热温度为约1200℃)、碳化硅材料(耐热温度为1200℃)、陶瓷和陶瓷纤维(耐热温度为1500℃)和碳/碳复合材料(耐热温度3000℃以上)等[18-19],可以进一步提高涡轮进口温度.但受流化床锅炉最高燃烧温度的限制,系统的最高循环温度也不会很高.图11给出了涡轮入口温度在600~800℃、采用3级压缩和3级膨胀时的系统热效率值.由图11可知,不论在哪个工作压力下,随着涡轮入口温度的升高,系统热效率都不断提高.在涡轮入口空气压力超过1200 kPa、温度为1073 K时,系统的热效率已经超过了50%.因此,开发新型换热器、不断提高涡轮入口空气温度是提高新系统热效率的一个重要方向[20].从图11中还可以看出,即使涡轮入口温度降低至873 K(600℃)、最高循环压力超过900 kPa时,系统热效率仍可接近40%,折合供电煤耗约为307.6 g/(kW◦h),低于我国大部分超临界机组的供电煤耗.当最高工作温度一定时,系统热效率随着涡轮入口压力的增加达到最大值:如涡轮入口温度为923 K时,系统热效率在涡轮入口压力为1500 kPa时达到最大值42.64%,与大崎发电厂的增压流化床联合循环机组效率相当.

图11 涡轮入口温度与系统热效率的关系Fig.11 Inlet temperature of turbine vs.thermal efficiency of system

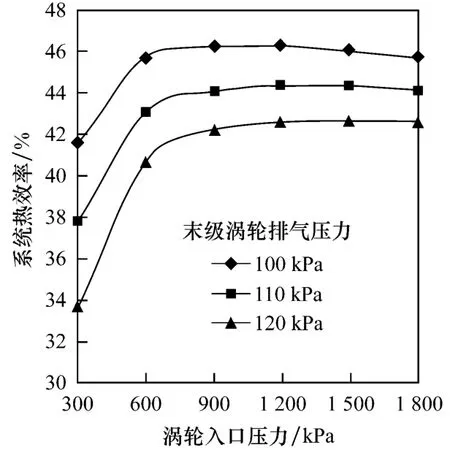

4.3 涡轮排气压力对系统热效率的影响

为了克服流化床锅炉布风板以及床料的阻力,流化床锅炉的一次风风机出口压力最高可达20 kPa左右,因此在前面的计算中涡轮排气压力取120 kPa.由于本系统也可以与煤粉锅炉相耦合,所以此时的排气压力可以降低到与环境压力相当.图12给出了系统在涡轮入口温度为650℃、采用3级压缩和3级膨胀时,不同末级涡轮排气压力下的效率值.由图12可知,涡轮的排气压力越低,系统的热效率越高,最高可超过46%.因此,从图12中可以推测:当采用节能型流化床技术时[10],系统最高热效率将超过44%.在相同的排气压力下,随着涡轮入口压力的增加,系统热效率将达到最大值,且最大值随着排气压力的增加向涡轮入口压力增加的方向移动.

图12 涡轮排气压力与系统热效率的关系Fig.12 Discharge pressure of turbine vs.thermal efficiency of system

5 系统特点分析

对新型燃气轮机与锅炉耦合系统的性能分析表明,新系统具有较高的热效率.在最高循环温度为650℃时,最高系统热效率可以达到46%,供电效率约45%高于目前超超临界机组最高约43.6%的供电效率.即使采用3级压缩、3级膨胀的方式,系统热效率也可以达到42.6%,仍高于目前大部分超超临界机组的效率.该系统的一次风、二次风由涡轮排气替代,并且不存在给水电耗,电厂自身仅有引风机电耗、煤破碎和输送电耗等较小功率的电耗,因此发电效率与供电效率几乎相等.此外,该系统因为没有蒸汽系统,所以系统热效率与机组容量的关联性较小,较容易实现小机组高热效率,与超超临界机组相比应用也更灵活方便,特别是对于利用煤矸石等劣质燃料的坑口电站.

与目前的增压流化床联合循环系统相比,因为完全可以利用炉膛内的高温换热器加热高压空气,涡轮内的循环工质为干净的空气,所以也就不存在涡轮磨损问题.当压气机以及涡轮的级数均为3、系统循环压力超过1200 kPa时,系统的热效率与大崎发电厂的增压流化床联合循环机组的热效率相当.与常压流化床联合循环和增压流化床联合循环相比,因为没有蒸汽系统,所以系统更为简单.

与IGCC系统相比,该系统不仅热效率较高,而且因为没有空气分离系统、煤气化系统、煤气净化系统以及蒸汽循环系统,系统结构大大简化、可靠性大大提高.

与现役流化床锅炉电站相比,该系统热效率较高而厂用电率却显著降低.如果耦合系统的流化床锅炉脱硫效率很高,尾部烟气腐蚀较小,那么还可以通过进一步降低排烟温度来提高系统热效率[21].

6 结 论

(1)燃气轮机与CFB锅炉的耦合系统具有较高的热效率和很低的厂用电率,且燃气轮机系统的循环工质为干净的空气,可以完全避免增压流化床联合循环锅炉机组所存在的涡轮磨损问题.

(2)因为燃气轮机与CFB锅炉相耦合,所以具有很强的燃料适应性;因为没有蒸汽系统,所以机组容量与效率没有明显的关联性,在使用上具有更大的灵活性,特别适合于装备坑口电站.

(3)在燃气轮机与CFB锅炉相耦合时,考虑到系统简化及系统的综合经济性,空气的压缩和膨胀均采用3级较合适.

(4)涡轮入口空气温度对系统热效率的影响较大,为了提高系统的热效率,需要开发低成本的高温换热器.

[1]赵成志,魏双胜,高亚龙,等.临界与超超临界汽轮机耐热钢的研究进展[J].钢铁研究学报,2007,19(9):1-5.ZHAO Chengzhi,WEI Shuangsheng,GAO Yalong,et al.Progress of heat-resistant steel for supercritical and ultra-supercritical steam turbine[J].Journal of Iron and Steel Research,2007,19(9):1-5.

[2]黄河,何芬,李政,等.中国整体煤气化联合循环电厂的经济性估算模型[J].动力工程,2008,28(4):633-638.HUANG He,HE Fen,LI Zheng,et al.Integrated gasification combined cycle economic estimation model of China[J].Journal of Power Engineering,2008,28(4):633-638.

[3]李建锋,郝继红,吕俊复,等.中国循环流化床锅炉机组运行现状分析[J].锅炉技术,2010,41(2):33-37.LI Jianfeng,HAO Jihong,LÜ Junfu,et al.Status of circulating fluidized bed boiler operation in China[J].Boiler Technology,2010,41(2):33-37.

[4]李建锋,郝继红.我国循环流化床锅炉机组数据统计与分析[J].电力技术,2009,18(10):70-74.LI Jianfeng,HAO Jihong.Data statistic and analysis of CFB units in China[J].Electric Power Technology,2009,18(10):70-74.

[5]杨石,杨海瑞,吕俊复,等.基于流态重构的低能耗循环流化床锅炉技术[J].电力技术,2010,19(2):9-16.YANG Shi,YANG Hairui,LÜ Junfu,et al.The Lower energy consumption(LEC)CFB technology based on state specification design theory[J].Electric Power Technology,2010,19(2):9-16.

[6]LI Jianfeng,MI Jianhua,HAO Jihong,et al.Operational status of 300 MWe CFB boiler in China[C]//Proceedings of the 20th International Conference on Fluid Bed Combustion.Xi'an,China,2009.

[7]刘忠楼,薛林德.流化床锅炉的进展与动向[J].锅炉技术,1995,26(1):5-8.LIU Zhonglou,XUE Linde.Progress and development direction of circulating fluidized bed boiler[J].Boiler Technology,1995,26(1):5-8.

[8]余廷芳,汪霞.部分煤气化结合流化床燃烧技术的联合循环发电系统分析[J].热力发电,2006,35(3):1-4.YU Tingfang,WANG Xia.Exergy analysis of combined cycle power generation system integrating partial coal gasification with fluidized bed combustion technology[J].Thermal Power Generation,2006,35(3):1-4.

[9]村田真史,宋卫东.日本大崎电厂250 MW加压流化床机组的运行情况[J].国际电力,2003,7(4):31-34.SHINJI Murata,SONG Weidong.250 M W PFBC units of Cbugoku Electric Power Co.,Inc in Japan[J].International Electric Power for China,2003,7(4):31-34.

[10]蔡宁生.对 PFBC-CC技术在我国创新发展之考虑[J].燃气轮机技术,2001,14(1):29-36.CAI Ningsheng.Consideration on innovatory development of PFBC-CC technology in China[J].Gas Turbine Technology,2001,14(1):29-36.

[11]陈晓平,赵长遂,段钰锋,等.15 MWe PFBC-CC中试机组增压流化床锅炉的设计及试运行结果[J].动力工程,2002,22(6):2072-2077.CHEN Xiaoping,ZHAO Changsui,DUAN Yufeng,et al.The Design feature and results of commissioning test for the PFB boiler in the 15 MWe pilot PFBC-CC unit[J].Journal of Power Engineering,2002,22(6):2072-2077.

[12]李建锋,吕俊复.热力塔系统用于湿冷火电厂余热利用以及水回收研究[J].中国电机工程学报,2010,30(23):24-33.LI Jianfeng,LÜJunfu.Studies on application of the chimney power system in the water-cooling power plants for the waste heat utilization and water recovery[J].Proceedings of the CSEE,2010,30(23):24-33.

[13]赵洪滨.新颖外燃式燃气轮机循环与特性研究[D].北京:中国科学院工程热物理研究所,2003.

[14]李建锋,吕俊复.一种改进的概括性卡诺循环燃气轮机及其性能预测分析[J].燃气涡轮试验与研究,2005,18(2):36-40.LI Jianfeng,LÜ Junfu.An improved gas-turbine with generality Carnot cycle and its performance prediction[J].Gas Turbine Experiment and Research,2005,18(2):36-40.

[15]王延峰,郑开云,吾之英,等.T92钢管长时高温组织稳定性及性能研究[J].动力工程学报,2010,30(4):245-252.WANG Yanfeng,ZHENG Kaiyun,WU Zhiying,et al.Mechanical properties and microstructure stability of T92 steel tubes after long-term exposure to high temperatures[J].Journal of Chinese Society of Power Engineering,2010,30(4):245-252.

[16]林宏镇,汪火光,蒋章焰.高性能航空发动机传热技术[M].北京:国防工业出版社,2005.

[17]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

[18]陈秋炀,曾敏,张冬洁,等.高温换热器研究开发进展[J].化工进展,2006,25(增刊):302-309.CHEN Qiuyang,ZENG Min,ZHANG Dongjie,et al.Current status and development of high temperature heat exchangers[J].Chemical Industry and Engineering Progress,2006,25(s):302-309.

[19]罗文泉,周大刚.火焰炉用换热器在我国的发展[J].工业炉,2000,22(1):13-19.LUO Wenquan,ZHOU Dagang.Development of heat-exchanger used at flame furnace in our country[J].Industrial Furnace,2000,22(1):13-19.

[20]李建锋,郝峰,郝继红,等.一种新型空气预热器及其性能分析[J].动力工程,2008,28(4):585-588.LI Jianfeng,HAO Feng,HAO Jihong,etal.A new type of air pre-heater and its performance analysis[J].Journal of Power Engineering,2008,28(4):585-588.

[21]李建锋,郝继红,冀慧敏,等.我国循环流化床锅炉发展现状以及未来[J].电力技术,2009,18(1):12-16.LI Jianfeng,HAO Jihong,JI Huimin,et al.Development status and the future of circulating fluidized bed boiler in China[J].Electric Power Technology,2009,18(1):12-16.