600 MW超超临界锅炉墙式切圆燃烧系统的特点及性能分析

2011-08-15岳峻峰梁绍华宁新宇张恩先

岳峻峰, 梁绍华, 宁新宇, 邹 磊, 秦 鹏, 张恩先, 黄 磊

(江苏方天电力技术有限公司,南京 211102)

近年来,超临界、超超临界机组以其容量大、参数高、能耗低、可靠性高和环境污染小等特点而备受关注,应用越来越广泛,此技术也是解决我国当前能源利用率低和环境污染严重等问题较为现实有效的途径之一[1-3].目前,超临界、超超临界机组锅炉的燃烧方式多以前后墙对冲旋流燃烧和切圆直流燃烧为主[4-6],而在切圆燃烧中又以四角切圆燃烧和双炉膛切圆燃烧方式居多.燃烧器布置在炉墙上的单炉膛切圆燃烧锅炉则较少见.笔者以某厂投运的哈尔滨锅炉厂设计制造的600 MW超超临界墙式切圆燃烧直流锅炉为对象,对墙式切圆燃烧锅炉的特点和性能进行了研究,为该类型超超临界机组的运行及设计提供相关技术参考.

1 设备概况

1.1 锅炉简介

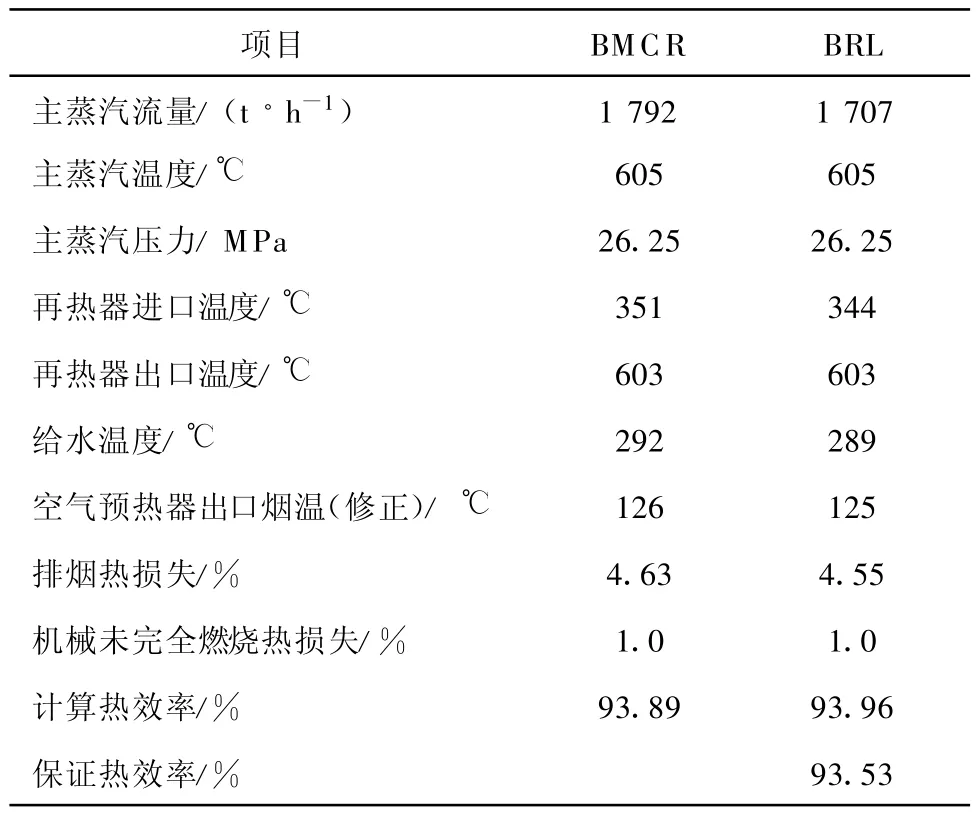

锅炉主要设计参数见表1.

表1 锅炉主要设计参数Tab.1 Main design parameters of boiler

锅炉型号为HG-1792/26.15-YM1,是引进三菱重工业株式会社设计、制造的600 MW超超临界参数变压运行 П型直流炉,单炉膛、墙式切圆燃烧.制粉系统采用中速磨煤机直吹式制粉系统,设计煤种为徐州烟煤.

1.2 燃烧系统特点

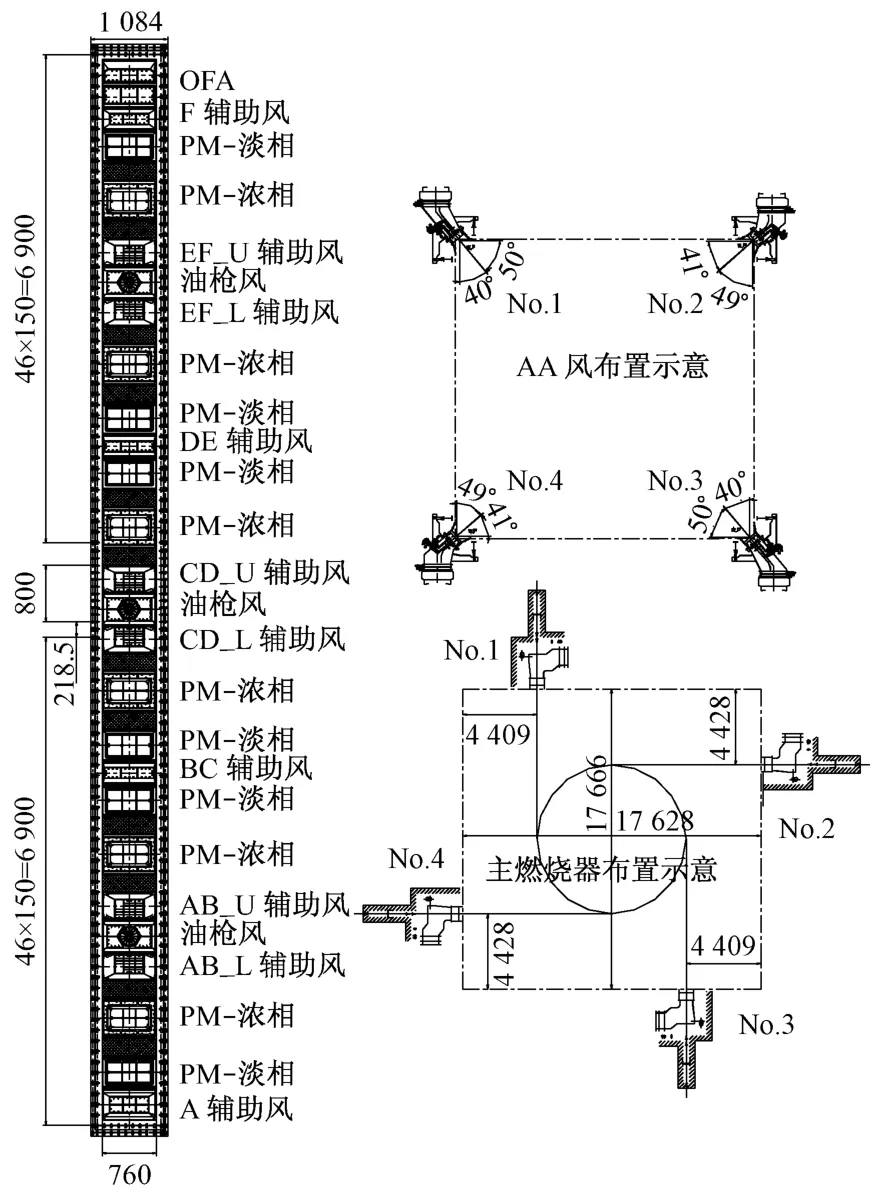

图1 煤粉燃烧器布置及平面示意图(单位:mm)Fig.1 Vertical and horizontal view of burner arrangement(unit:mm)

图1为煤粉燃烧器布置及平面示意图.该燃烧器共24组,布置于四面墙上,形成一个大切圆.燃烧器共6层煤粉喷口,主燃烧器采用低NOx的PM 型煤粉燃烧器.在采用PM煤粉燃烧技术的主燃烧器中,煤粉经过PM 煤粉分离器后分成浓、淡两相,然后在喷嘴体内的导向板和燃烧器喷口设置的波形钝体共同作用下,浓、淡相煤粉气流一直保持到燃烧器出口.在波形钝体出口处,形成一个稳定的回流区,回流区中的烟气使得每个煤粉燃烧器初燃段浓、淡两相得到相对分离,并使火焰稳定在一个较宽的负荷变化范围内,有利于保证及时着火和燃烧稳定,确保燃尽,并能有效抑制NOx排放.波纹钝体使得在煤粉气流下游产生一个负压高温回流区,在此负压区中存在高温烟气的回流与煤粉-空气混合物间剧烈的扰动和混合,这一点满足了锅炉负荷在较宽范围变化时对煤粉点火和稳定燃烧的要求.主燃烧器的上方为燃尽风(OFA)喷嘴,在上层煤粉喷嘴上方约5.0 m处有4层附加燃尽风A-A喷嘴,角式布置,其作用是补充燃料后期燃烧所需要的空气,同时既有垂直分级又有水平分级燃烧以降低炉内温度水平,抑制NOx的生成,此A-A附加燃尽风与OFA一起构成三菱先进燃烧技术(MACT)低NOx燃烧系统.

与传统的四角切圆燃烧系统相比,墙式切圆燃烧系统具有燃烧稳定、热负荷分配均匀、烟温偏差较小、防结渣性能良好的特点.其主要原因就是在该种燃烧方式下主燃烧器布置在四面炉墙上,火焰喷射方向与炉墙垂直,缩短了燃烧器与火焰中心的距离,在燃烧器出口射流两侧也具有较大的空间,因而补气条件好,有利于高温烟气回流,热流分配均匀,从而减少了水冷壁附近烟气流扰动的影响,着火稳定,炉膛出口烟温偏差也显著降低.同时,垂直喷射气流的刚性也好,不易受到水冷壁的影响而造成贴墙,从而有利于防止水冷壁结焦.

该墙式切圆燃烧系统具有优良的低NOx排放能力,除了采用比较成熟的PM煤粉燃烧技术外,主要还是因为采用了MACT低NOx分级燃烧系统.在MACT系统中,OFA位于主燃烧器区域的上方,实质上相当于四角切圆燃烧系统中的紧凑燃尽风,其作用是将主燃烧区生成的大分子碳氢化合物适当氧化并活化以提高其还原能力,而大量的AA相当于分离燃尽风,OFA与AA之间的还原空间则促进了HCN、NH3和NOx等含氮气体成分的分解和还原[7].AA与OFA及PM主燃烧器分置于炉膛四角和炉墙上,有效地保证了AA与OFA之间还原空间的距离.因此,采用墙式切圆燃烧系统可以起到大幅降低NOx排放量的目的.如果AA与OFA及PM主燃烧器均布置于炉膛四角而构成四角切圆燃烧系统,则按照当前的AA与OFA的垂直距离,就达不到NOx大量还原的目的,为了保证达到同样的NOx排放效果就势必要增加AA与OFA之间的距离,这样在不增加炉膛高度的前提下,就会因燃烧器到炉膛出口的平均距离缩短而影响焦炭粒子的燃尽,这也是锅炉采用墙式切圆而非四角切圆燃烧系统的原因之一.

2 试验结果与分析

针对锅炉的设计特点,在600 MW负荷下进行了优化调整试验,包括习惯运行工况试验、变运行O2体积分数(氧量)φ(O2)试验、变二次风配风试验、变OFA试验、变油枪风试验与变AA试验等,最后进行了相关性能试验.

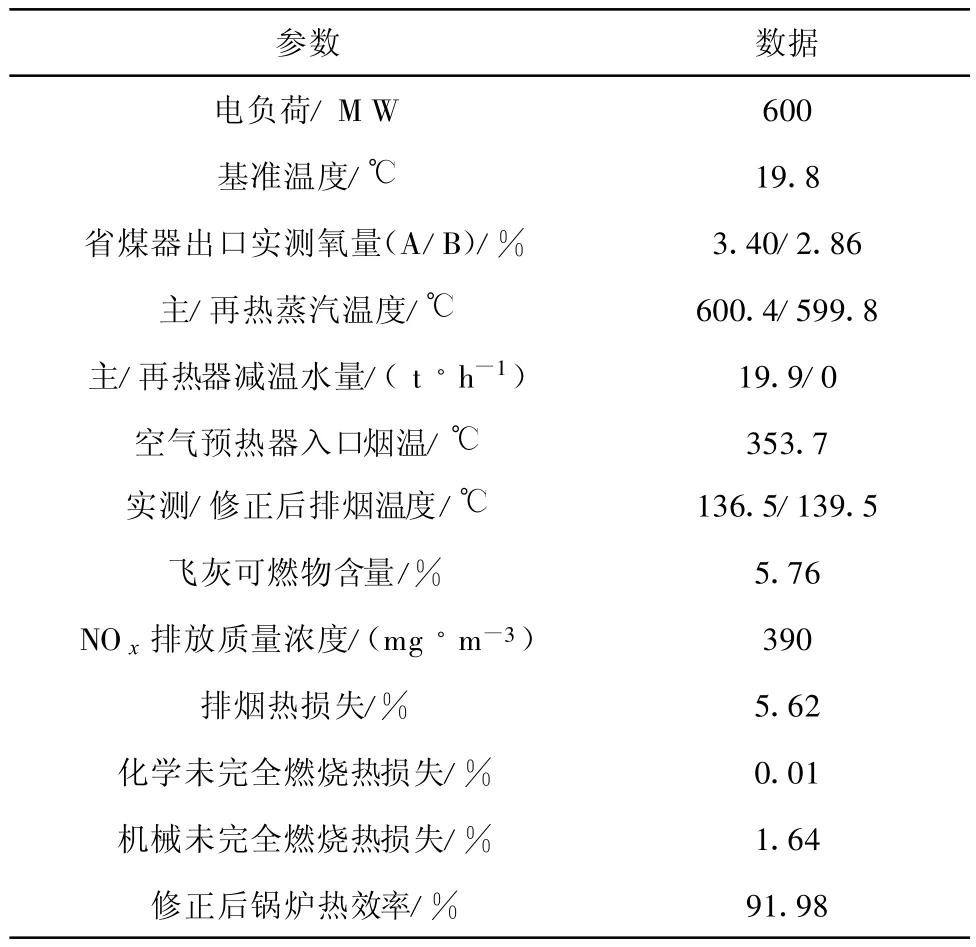

2.1 习惯运行工况试验

习惯运行工况试验数据见表2.从表中可以看出:机组的汽水参数均符合设计要求,NOx排放质量浓度虽低于最新的国家环保排放标准要求,但仍有下降空间;锅炉热效率只有91.98%,远低于设计值,主要表现在两个方面:(1)飞灰含碳量严重偏高,达5.76%,导致机械未完全燃烧热损失比设计值高0.64%;(2)排烟温度偏高,经空气预热器入口风温修正后的排烟温度比设计值高14.5 K,造成排烟温度偏高的主要原因是制粉系统冷风门开度过大且冷风门特性较差,排烟温度的降低可通过关小冷风门、开大热风门和对冷风门消除缺陷来实现.

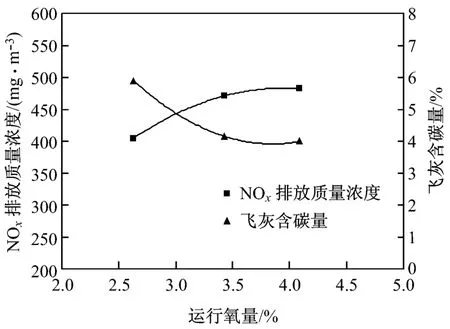

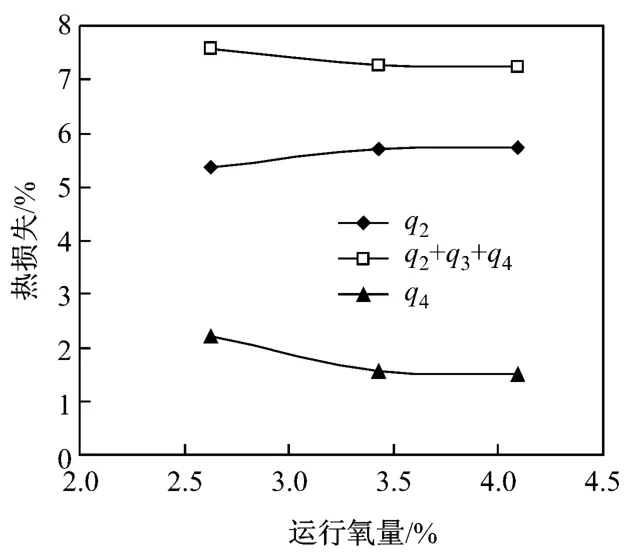

2.2 运行氧量的影响

锅炉运行氧量对锅炉运行性能影响很大,需要寻找使热损失和NOx排放量均较佳的运行氧量.但在考虑效率的同时,还应考虑炉膛内壁面还原性气氛,以防止或减少高温腐蚀的发生[8],另外,辅机电耗也是机组运行氧量的考虑因素.变氧量试验分为3个工况,试验负荷为600 MW,省煤器出口氧量两侧平均值分别为2.6%、3.4%和4.1%.试验结果表明,氧量从2.6%上升到4.1%时,飞灰含碳量逐渐降低,NOx排放质量浓度(φ(O2)=6%)逐渐升高,但当氧量达到4.1%时,二者的变化趋势均已放缓(见图2).分析氧量对各项热损失的影响,氧量从3.4%增加到4.1%时,决定锅炉热效率的三项热损失之和(q2+q3+q4)只从7.28%降到7.24%(见图3),降低幅度有限,因此,考虑到氧量增加对辅机电耗变化和辅机安全运行的影响,继续增加氧量来降低飞灰含碳量已意义不大.综合考虑,在600 MW负荷下,机组运行氧量宜控制在3.5%左右,但与其他600 MW级超临界、超超临界机组相比,该氧量已明显偏高.

表2 习惯运行工况试验数据Tab.2 Test results obtained under traditional operation conditions

图2 氧量对飞灰含碳量和NOx排放质量浓度的影响Fig.2 Influence of oxygen content on Ubc and NOxemission

图3 氧量对各项热损失的影响Fig.3 Influence of oxygen content on various heat losses

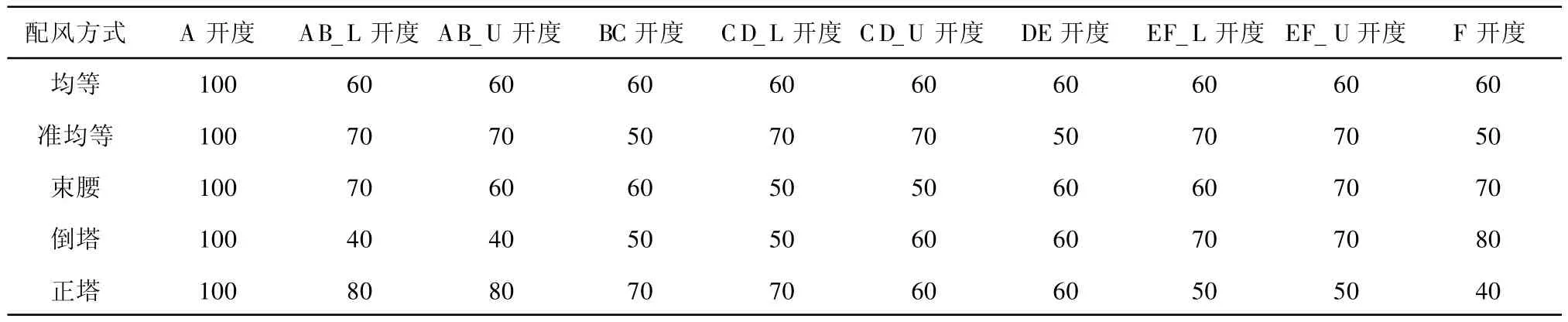

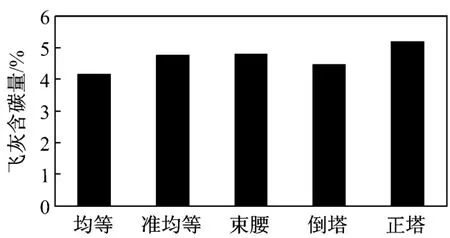

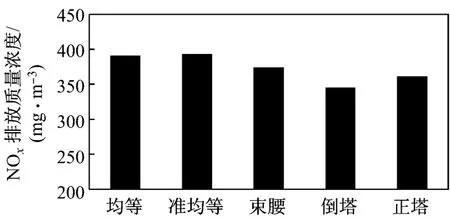

2.3 二次风配风方式的影响

在氧量基本恒定不变的条件下,针对燃烧器的设计特点进行了变二次风配风试验.试验工况为5个,采用的二次风配风方式分别为均等配风、准均等配风、束腰配风、倒塔配风、正塔配风,其中均等配风为各主要辅助风门开度一致,准均等配风为对应于浓侧燃烧器辅助风门开度略大,淡侧燃烧器辅助风门开度略小,但浓、淡侧总辅助风门开度基本不变,具体配风方式见表3.

表3 各试验工况的二次风配风方式Tab.3 Secondary air distribution mode for various experimental tests %

在保持其他运行参数基本一致的条件下,飞灰含碳量以均等配风时最低,倒塔次之,准均等与束腰基本相当,正塔则最高,飞灰含碳量的最高值与最低值之间相差约1%(见图4);NOx排放质量浓度以倒塔时最小,正塔次之,束腰居中,均等和准均等时最大(见图5),但仍在国家标准允许的范围之内[9].试验期间,由于煤质较差,因此,二次风需由少至多依次从下层至上层加入才能保证锅炉有较好的燃烧效果[10],试验结果也很好地验证了这一点,正塔配风时飞灰含碳量最高,倒塔配风时略低.均等配风时飞灰含碳量最低是由于其独特的上、下浓淡分离燃烧器结构所致,各煤粉燃烧器附近的辅助风供入时机恰到好处,准均等配风时略高可能是由于淡侧燃烧器风量略显不足,而束腰配风则正好集中了正塔配风与倒塔配风的优点,其飞灰含碳量与准均等配风时相当.倒塔配风NOx排放质量浓度最低亦符合风量由少至多逐级加入的特点;正塔配风NOx排放质量浓度不是最高,主要是因为其燃烧效果不佳;均等配风NOx排放质量浓度较高,主要是因其氧气供入及时,虽然在淡侧燃烧器附近较大的辅助风有助于抑制NOx的生成,但此时的NOx排放取决于浓侧燃烧器附近NOx的生成;准均等配风也是相同的原理,不仅浓侧燃烧器附近较大的辅助风有助于NOx的生成,同时淡侧燃烧器附近减少的辅助风更强化了燃烧器附近NOx的生成总量[11].目前,困扰锅炉运行的问题主要是飞灰含碳量偏高,因此运行时应首选均等配风,若要综合考虑NOx排放质量浓度且煤质质量较差,宜采用倒塔配风.

图4 二次风配风方式对飞灰含碳量的影响Fig.4 Influence of secondary air distribution mode on Ubc

图5 二次风配风方式对NOx排放质量浓度的影响Fig.5 Influence of secondary air distribution mode on NOxemission

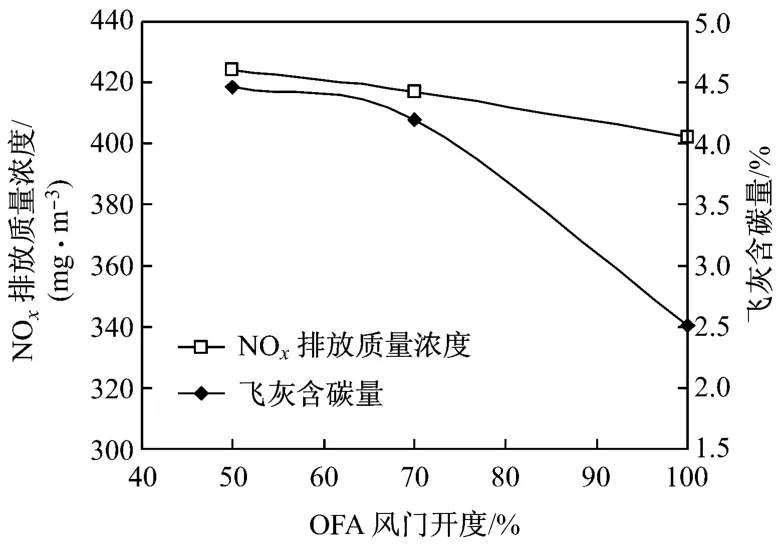

2.4 OFA风量的影响

变OFA风量试验是在AA开度为90%的情况下进行的,共进行了3个试验工况,OFA风门开度分别为50%、70%和100%,试验结果见图6.

由图6可知:随着OFA风门开度的增大,NOx排放质量浓度呈降低趋势,但变化幅度不大;飞灰含碳量则呈显著降低趋势,OFA风门全开时,飞灰含碳量降到最低,其主要原因是采用MACT燃烧系统的主燃烧器区域包含了OFA,当OFA风门开大时,主燃烧器区域的燃烧加强,故飞灰含碳量下降.另外,虽然OFA处于主燃烧器区域,但由于其位于主燃烧器区的上部,故也在主燃烧器区域内部形成了分级燃烧,因此OFA风门开大,NOx排放质量浓度下降,同样也是由于OFA位于主燃烧器区域的缘故,NOx排放质量浓度下降幅度并不大.因此,满负荷运行时,OFA风门宜全开.

图6 OFA风门开度对NOx排放质量浓度与飞灰含碳量的影响Fig.6 Influence of OFA damper opening on NOx emission and Ubc

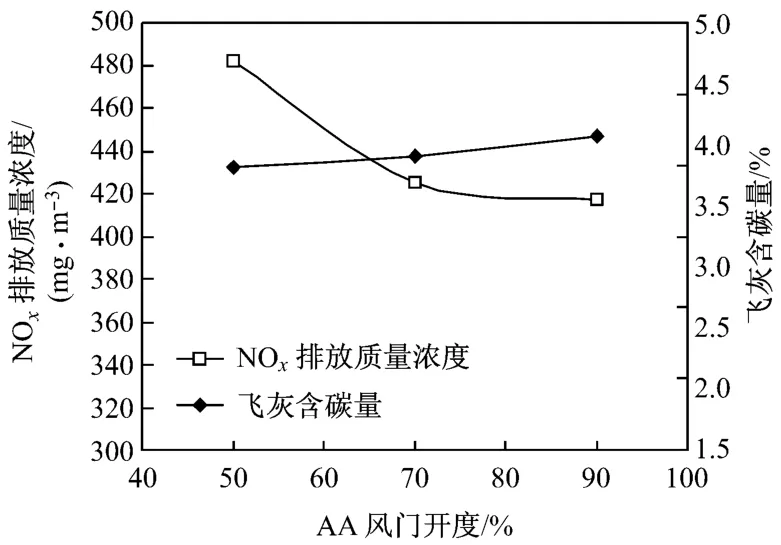

2.5 AA风量的影响

变AA风量试验是在OFA风门开度为70%的情况下进行的,共进行了3个试验工况,AA风门开度分别为50%、70%和90%,试验结果见图7.

图7 AA风门开度对NOx排放质量浓度与飞灰含碳量的影响Fig.7 Influence of AA damper opening on NOxemission and Ubc

由图7可知:随着AA风门开度的增大,飞灰含碳量呈缓慢升高趋势,但变化幅度不大;当AA风门从50%开到70%时,NOx排放质量浓度明显下降,而从70%继续开大到90%时,NOx排放质量浓度下降并不明显.NOx排放质量浓度随AA风门开大而下降主要是由于AA风正好处于还原脱NOx区[6,12],AA风门开大加强了炉内分级燃烧的效果,燃料型NO的生成受到限制[13-16],在AA风门开度增大到70%以后,其对炉内分级燃烧的影响变小.按照设计原理,AA在降低NOx生成的同时,还可以降低飞灰可燃物的含量,但是试验结果并没有体现这一点,笔者认为其主要原因可能是AA的投入致使主燃烧器区域缺氧燃烧,从而导致煤质燃烧不充分,这些未燃尽的可燃物本应在后期的燃烧过程中通过及时供入空气而得到进一步充分的燃烧,然而AA在经过垂直和水平分级后,其距离主燃烧区域过远,从而导致未燃尽的可燃物在后期没有得到充分的燃烧.综合上述分析,满负荷运行时,AA风门开到70%已足够.若要进一步降低飞灰含碳量,可在设计中从缩短AA到主燃烧区域的距离考虑.

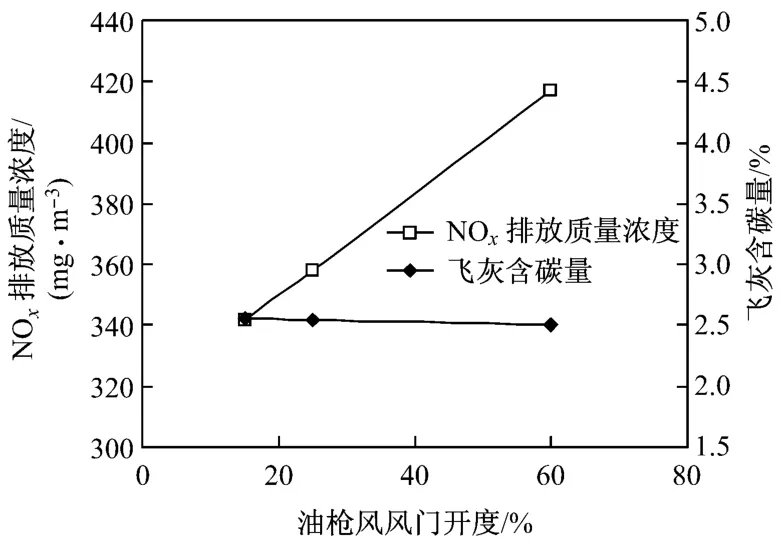

2.6 油枪风量的影响

变油枪风量试验共进行了3个试验工况,油枪风风门开度分别为15%、25%和60%,试验结果见图8.

图8 油枪风风门开度对NOx排放质量浓度与飞灰含碳量的影响Fig.8 Influence of oil gun's air damper opening on NOx emission and Ubc

试验结果显示,油枪风量的变化对飞灰含碳量几乎没有影响,但对锅炉的NOx排放影响很大.当油枪风门开度从60%关小到15%时,NOx排放质量浓度急剧下降,其主要原因是油枪风正处于相邻两浓煤粉燃烧器中间,关小油枪风正好减少了煤中挥发分析出初期燃烧所需要的氧气,在该区域形成了富燃区,增强了还原性氛围,故NOx排放质量浓度下降明显.因此,在锅炉正常运行时,油枪风关小到能起到冷却油枪的效果即可.

2.7 性能试验

在对一系列影响锅炉性能的因素进行研究之后,通过优化运行,锅炉的飞灰含碳量得到有效降低,可稳定在2.5%~2.8%.通过关小冷风门、开大热风门,并对风门调节特性进行改进,对制粉系统的风门消除缺陷后,排烟温度也得到有效降低,经修正后的排烟温度约126℃,接近设计值.在此基础之上完成了锅炉的性能试验.

在额定负荷试验中,产汽量达到1748 t/h,且能安全稳定地连续运行,锅炉热效率为93.62%,达到设计值(不小于93.53%)要求.

在锅炉的最大蒸发量试验中,主蒸汽流量达1860 t/h,其相应的电负荷为628 MW,超过了设计值,此时的蒸汽参数均在设计范围内,锅炉受热面不超温,辅机电流正常,锅炉燃烧正常,NOx排放质量浓度为292 mg/m3,远低于国家排放标准.

在锅炉低负荷断油试验中,其主蒸汽流量低至617 t/h,低于35%BMCR负荷时的流量,此时的汽水参数均正常,锅炉受热面不超温,辅机电流正常,炉膛温度正常,炉膛负压稳定,锅炉燃烧正常且运行状态良好.

上述试验结果显示,该型墙式切圆燃烧超超临界锅炉具有较强、较宽的带负荷能力,同时也说明采用PM主燃烧器和MACT型分级送风相结合的墙式切圆燃烧系统可成功地实现锅炉低NOx燃烧.唯一缺点是,该型锅炉飞灰含碳量略高,满负荷时,其飞灰含碳量大多在2.5%以上.

3 飞灰含碳量偏高的原因

PM主燃烧器配MACT分级燃烧系统的设计原理处处都体现着低NOx燃烧的思想,也正是由于过多地考虑了低NOx燃烧的这一方面,导致在一定程度上牺牲了对飞灰可燃物含量的控制,对氧量、二次风配风方式、OFA和AA风量的试验研究也验证了这一点.从试验结果可以认为,OFA风量设计偏小、AA风量设计偏大和其距离主燃烧区域过远可能是该炉型飞灰含碳量偏高的主要原因.按照墙式切圆MACT燃烧系统的设计思想,其成功地使炉膛高温区域和高氧量区域得到错开.在OFA风量的影响因素研究中,OFA风量开大对飞灰含碳量和NOx排放的正面影响均已得到论述,需要补充说明的是,OFA风量的增加增强了对主燃烧区的扰动,延长了焦炭粒子在主燃烧区的停留时间,根据数值模拟计算[14,17],OFA附近的区域也是炉膛的高温区域,这两个影响因素的叠加,使得开大OFA风量对降低飞灰含碳量起到了良好的效果.在AA风量的影响试验研究中,由前面的分析可知AA的存在使可燃物在后期得不到充分燃烧,因而飞灰含碳量较高.进一步解释,则是由于在AA之前的一段还原区域炉膛温度较高[14,17],若在该区域及时地加入焦炭粒子后期燃烧所需的氧气,则可燃物将得到充分燃尽,该区域的炉膛温度也会维持在较高水平.而在实际运行中,AA经过垂直和水平分级后,其距主燃烧区域过远,当烟气到达AA风区域时,烟气温度已降低,此外大量温度较低的AA喷入,炉内烟气温度继续得到冷却,虽然此时AA的喷入补充了焦炭粒子后期燃烧所需的大量氧气,但此时的燃烧已不剧烈,因而导致较高的飞灰含碳量.OFA和AA的设计不完善也进一步佐证了锅炉高氧量运行的合理性.此外,由文献[6]的数值模拟可知,墙式切圆燃烧系统也并非能使炉膛气流充满度很高,恰恰在炉膛四角成为烟气切圆的弱影响区,这也可能是锅炉飞灰含碳量偏高的原因之一.

4 结 论

(1)锅炉性能优良,各主要性能参数均达到或优于设计值,但飞灰含碳量略高,这是制约锅炉热效率提升的主要因素.

(2)根据燃烧器特性,机组在满负荷下运行时,运行氧量宜控制在3.5%左右,这在600 MW超临界和超超临界锅炉中属偏高.

(3)在各因素中,油枪风对NOx排放影响最大.锅炉正常运行时,油枪风关小到能起冷却油枪的效果即可.

(4)开大OFA风门,对飞灰含碳量和NOx排放的影响均是正面的,其中对飞灰含碳量的影响更大.在满负荷运行时,OFA风门宜全开.

(5)若在不进行设备改造的前提下继续降低飞灰含碳量,可从提高OFA的相对份额考虑,即通过关小其他辅助风门来提高OFA风量,但这也会带来风箱压力升高、风机电耗增加的负面影响;若要对燃烧器进行改造或设计新的锅炉燃烧系统,则可考虑扩大OFA风门的流通面积,至于AA风量大小及其与主燃烧区的距离则需综合其对NOx排放的影响来确定.

[1]肖汉才,周臻.超临界机组与超超临界机组的优势及在我国大力发展的广阔前景[J].电站系统工程,2004,20(5):8-10.XIAO Hancai,ZHOU Zhen.Superiority of supercritical and ultra supercritical units and its future development in China[J].Power System Engineering,2004,20(5):8-10.

[2]陈端雨,施鸿飞,董厚枕.超超临界压力锅炉的设计探讨[J].动力工程,2002,22(4):1833-1840.CHEN Duanyu,SHI Hongfei,DONG Houchen.Research and discussion on design of ultra supercritical pressure boiler[J].Journal of Power Engineering,2002,22(4):1833-1840.

[3]徐通模,袁益超,陈干锦.超大容量超超临界锅炉的发展趋势[J].动力工程,2003,23(3):2363-2369.XU Tongmo,YUAN Yichao,CHEN Ganjin.Developmental trend of super-large capacity and ultra supercritical boilers[J].Journal of Power Engineering,2003,23(3):2363-2369.

[4]林正春,范卫东,李友谊.一种低NOx旋流燃烧器流场特性的研究[J].动力工程,2008,28(3):355-360.LIN Zhengchun,FAN Weidong,LI Youyi.Experimental research on aerodynamic field characteristic of a low NOxswirl burner[J].Journal of Power Engineering,2008,28(3):355-360.

[5]岳峻峰,高远,黄磊,等.600 MW超临界旋流燃烧器锅炉优化运行研究[J].电站系统工程,2010,26(3):15-17.YUE Junfeng,GAO Yuan,HUANG Lei,et al.Optimization of a 600 MW supercritical boiler operation using type LNASB burner[J].Power System Engineering,2010,26(3):15-17.

[6]司金茹,李永华.墙式切圆分级燃烧系统在600 MW超超临界锅炉机组中的应用研究[J].华东电力,2010,38(1):136-139.SI Jinru,LI Yonghua.Research on application of wall-arrangement tangential circle staged combustion system in 600 MW ultra-supercritical boiler unit[J].East China Electric Power,2010,38(1):136-139.

[7]高小涛.大型燃煤电站锅炉低NOx燃烧及其排放特性的研究[D].南京:东南大学能源与环境学院,2009.

[8]岑可法,周昊,池作和.大型电站锅炉安全及优化运行技术[M].北京:中国电力出版社,2007.

[9]国家环境保护总局科技标准司.GB 13223—2003火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2003.

[10]黄新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2003.

[11]成庆刚,李争起,滕玉强,等.低NOx排放燃烧技术及燃烧优化的试验研究[J].锅炉技术,2005,36(5):32-36.CHENG Qinggang,LI Zhengqi,TENG Yuqiang,etal.Experimental research of low NOxemission combustion technology and combustion optimization[J].Boiler Technology,2005,36(5):32-36.

[12]HAWORTH D C,POPE S B.APDFmodeling study of self similar turbulent free shear flows[J].Phys Fluids,1987,30(4):1026-1044.

[13]高小涛,黄磊,张恩先,等.1000 M W机组锅炉氮氧化合物排放影响的试研研究[J].热能动力工程,2010,25(2):221-225.GAO Xiaotao,HUANG Lei,ZHANG Enxian,et al.Experimental study on the impacts of operation factors on NOxemissions from 1000 MW utility boilers[J].Journal of Engineering for Thermal Energy and Power,2010,25(2):221-225.

[14]高正阳,宋玮,方立军,等.1000 M W超超临界机组双切圆锅炉NO排放特性的数值模拟[J].中国电机工程学报,2009,29(32):12-18.GAO Zhengyang,SONG Wei,FANG Lijun,et al.Numerical simulation of NO emission of a dual circle tangential firing boiler of a 1000 MW ultra supercritical unit[J].Proceedings of the CSEE,2009,29(32):12-18.

[15]VAN DER LANS R P,GLARBORGP,DAMJOHANSEN K.Influence of process parameters on nitrogen oxide formation in pulverized coal burners[J].Process in Energy and Combustion Science,1997,23(4):349-377.

[16]SPLIET HOFF H,GREUL U,RǔDIGER H,et al.Basic effects on NOxemissions in air staging and reburning at a bench-scale test facility[J].Fuel,1996,75(5):560-564.

[17]曹庆喜,吴少华,刘辉.采用选择性非催化还原脱硝技术的600 M W超超临界锅炉炉内过程的数值模拟[J].动力工程,2008,28(3):349-354.CAO Qingxi,WU Shaohua,LIU Hui.Numerical simulation of furnace process in a 600 MW ultra supercritical boiler utilizing selective noncatalytic reduction technology[J].Journal of Power Engineering,2008,28(3):349-354.