电站锅炉水动力研究

2011-08-15俞谷颖朱才广

俞谷颖, 朱才广

(上海发电设备成套设计研究院,上海 200240)

锅炉水动力学是专门研究锅炉炉膛区域水冷壁和集箱内工质流动与传热特性的学科.随着电站装备业的技术发展,我国电站锅炉水动力学科围绕着新产品开发,部件结构设计,产品性能及其改进,调峰和变负荷运行以及引进技术的消化吸收等进行了大量试验研究,相继建立了多个试验台,取得了众多研究成果,为我国电站锅炉设计技术的掌握和应用,提高我国发电机组的经济性、可靠性以及向高参数、大容量电站装备业的发展作出了贡献.

本文主要介绍我国在锅炉技术发展过程中所进行的有关电站锅炉水动力特性和传热技术的研究以及取得的成果.

1 我国早期的电站锅炉水动力研究

新中国成立之前,我国火电设备制造业完全处于空白状态.1952年,从原捷克斯洛伐克引进 6 MW和12 MW火电机组制造技术;1953年,从原苏联引进6 MW和50 MW火电机组制造技术.至此,火电设备制造业开始走上起步和研发阶段.为了掌握电站锅炉设计技术,原第一机械工业部汽轮机锅炉研究所(上海发电设备成套设计研究院的前身)成立后,相继建立了直流锅炉试验台和汽包内件模拟试验台,并开始进行电站水动力和传热技术研究.

汽轮机锅炉研究所进行试验用锅炉的蒸发量为12 t/h,中压,水冷壁采用拉姆辛型式,是我国第一台直流锅炉.在试验炉上重点进行了直流锅炉稳定性、动态特性和控制性能研究,并培训了杨树浦电厂首批220 t/h高压直流锅炉运行操作人员.

杨树浦电厂220 t/h高压直流锅炉投运后,汽轮机锅炉研究所承担了锅炉的启动调试工作,并通过大量实炉试验掌握了锅炉的性能特性,确定了保证锅炉安全运行的满负荷最低工质质量流速vm≥2100 kg/(m3◦s).

这些研究成果为我国以后设计、制造125 MW超高压中间再热、水平围绕水冷壁管圈锅炉提供了依据.

2 亚临界直流锅炉的研制

60年代中期,我国开始研制亚临界压力300 MW机组.受当时设备和生产条件的限制,我国尚不能自己生产锅炉汽包,所以经过对锅炉选型的分析,确定研制直流锅炉,其炉膛水冷壁为一次垂直上升、二次混合小口径水冷壁.为了解决锅炉水冷壁设计中的关键技术问题,先后分别对小口径光管、内螺纹管管内汽水双相流的传热特性和流动特性,炉膛水冷壁中间混合器、分配集箱的混合和分配均匀性,管屏中管与管之间双相流体流动的水动力特性及炉膛下辐射区内管屏之间的流量分配特性进行了研究.

2.1 亚临界压力下内螺纹管与光管沸腾传热特性的比较

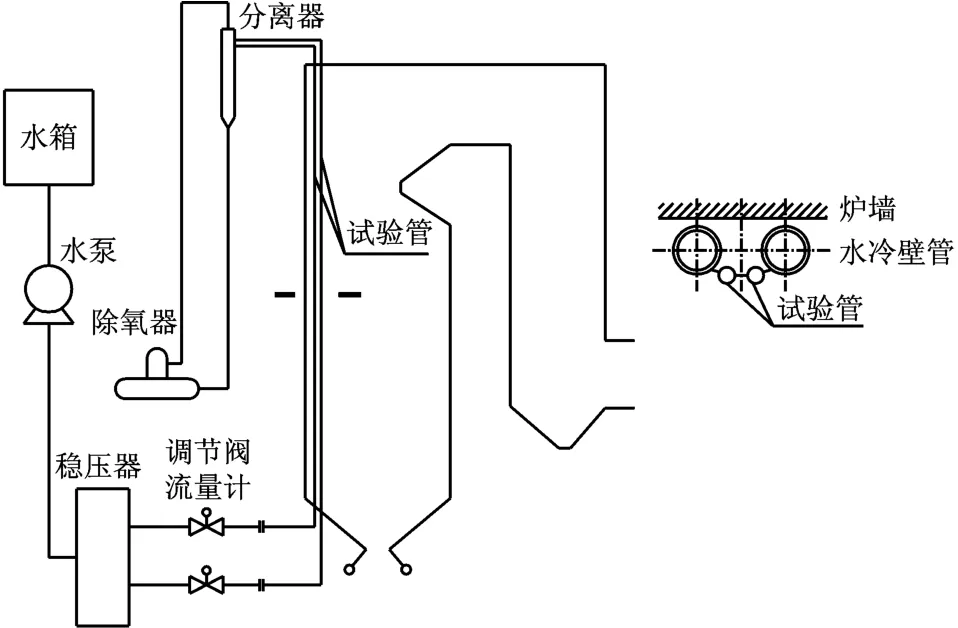

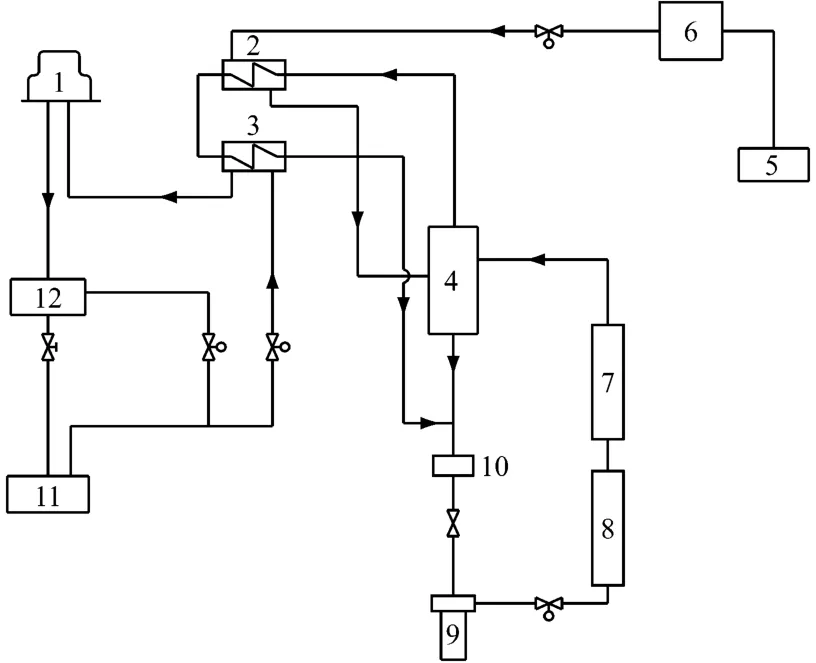

当时,国外亚临界直流锅炉的炉膛区域水冷壁采用内螺纹管,但我国还不能生产用于水冷壁的内螺纹管.为了探讨利用光管代替内螺纹管的可行性,在苏州望亭电厂120 t/h中压锅炉的炉膛内2根水冷壁管间并列安装了直径为22.5 mm、壁厚为5.5 mm的光管和内螺纹管,并通过对光管与内螺纹管管壁向火面金属温度的比较来分析二者的传热特性,其传热特性的试验系统见图1.

图1 光管与内螺纹管传热特性的试验系统Fig.1 Experimental setup for comparison of heat-transfer performance between smooth and internally ribbed tube

试验结果表明:在正常工况下,光管的管壁金属温度比内螺纹管高30~40°C,但不超过 450°C.由此得出:燃煤亚临界压力直流锅炉炉膛水冷壁可以采用光管.这一结论被用于第一台亚临界压力300 MW机组直流锅炉,锅炉投运后,运行情况良好.

2.2 内螺纹管选型与传热特性试验

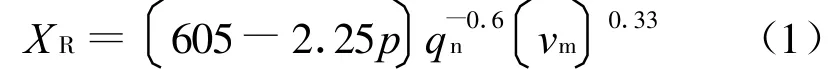

为研究和分析亚临界压力直流锅炉炉膛水冷壁管内传热恶化(膜态沸腾)的发生机理,并为亚临界压力锅炉水冷壁管优选内螺纹的结构型式,于1974年在上海锅炉厂建成了我国第一座亚临界压力管内膜态沸腾试验台,其系统示意图见图2.

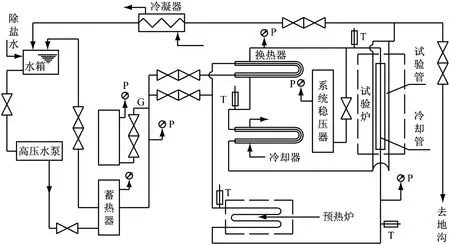

为了模拟锅炉炉膛水冷壁管的实际受热工况,采用二硅化钼棒作为试验段加热元件,并进行单面辐射加热;将传热恶化开始点的含汽率XR作为评价内螺纹管强化传热优劣的主要指标,对几种不同型式内螺纹管进行了传热特性试验,并从强化传热、推迟膜态沸腾和制造工艺等几方面进行综合分析后得出结论:螺纹槽的深度直接影响传热效果.试验证明,SG型四头内螺纹管能承受亚临界压力直流锅炉水冷壁的运行工况.图3为SG型四头内螺纹管的结构.根据SG型四头内螺纹管的试验数据,可以获得计算临界含汽率XR的经验公式:

式中:qn为管子内表面热负荷,kcal/(m2◦h);p为管内工质的压力,kg/cm2;vm为管内工质的质量流速,kg/(m2◦s).

图2 膜态沸腾传热试验台系统示意图Fig.2 Schematic diag ram of film boiling test setup

图3 SG四头内螺纹管的结构Fig.3 Structure of SG 4-edge internally ribbed tube

2.3 水冷壁中间混合器的选型

在国产300 MW亚临界直流锅炉炉膛水冷壁沿高度方向设有二次混合,将水冷壁分成下辐射、中辐射和上辐射3个区.第一次混合时,汽水混合物的干度约为0.45,第二次混合物的干度约为0.9.

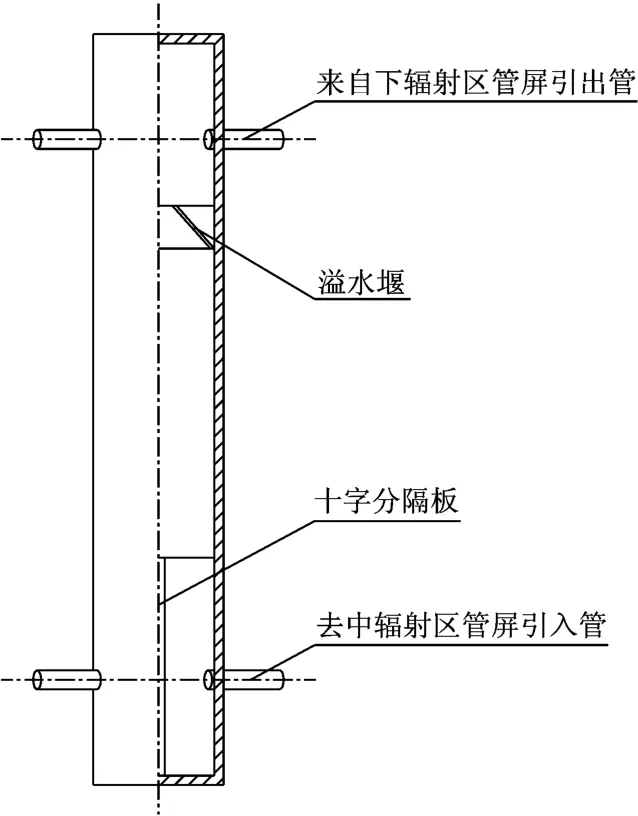

为了研发在变负荷运行工况下蒸汽干度和汽水混合物速度大幅度变化时仍然具有良好性能的混合器,曾先利用空气和水双相混合物进行混合器的模拟试验;为减少汽液两相流体的比重差,在苏州望亭电厂建立了中压试验台.最终研制成功的国产300 MW机组直流锅炉水冷壁中间混合器的集箱结构见图4.

300 MW机组直流锅炉水冷壁中间混合器充分利用了混合物的流动特点.当汽水混合物进入混合器后,从气流中分离出的水集聚在锥体和筒体之间,并由锥体的上缘溢出,再被下部十字隔板均分为4等份,分别进入4根引出管.汽水混合物的主流,通过圆锥体中心进入下部,同样被十字隔板均分为4等份进入引出管,保证了混合物进入引出管的流量及干度相等.为了考核该混合器混合分配的性能,曾先后在姚孟电厂、望亭电厂国产300 MW机组直流锅炉上测量了混合器后水冷壁管屏出口段的炉内向火面的管壁金属温度,测得的数据结果表明:同面炉墙,同一混合器后的各管屏温度水平基本相同.

图4 水冷壁中间混合器的集箱结构Fig.4 Structure of intermediate waterwall mixing header

2.4 直流锅炉炉膛水冷壁中间分配集箱分配特性

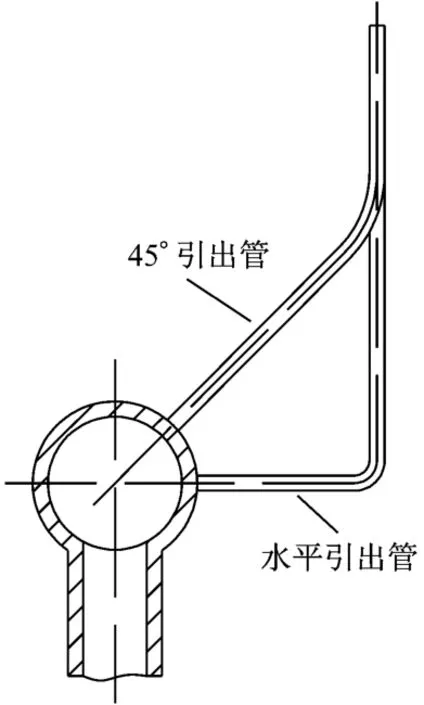

图5 初期国产亚临界直流炉水冷壁中间分配集箱的引出管结构Fig.5 Outlet tube structure of intermediate mixing header in early domestic sub-critical once-throug h boiler

图5为初期国产亚临界直流锅炉炉膛水冷壁中间分配集箱的引出管结构.每个分配集箱有61根水冷壁管,集箱的第2、4、58和第60根管由45°方向引出,而其余水冷壁管均由水平方向引出.在中辐射区,管屏爆管均发生在45°引出的水冷壁管,经实炉测量发现:45°引出的水冷壁管壁温度发生跃升,并且比水平引出管约高50°C.

因研究汽水双相流分配集箱内汽水分配涉及到集箱内汽水流动结构及其分配机理.为此,国内研究单位建立了气水分配模拟试验台(图6).在试验台中,采用空气和水的混合双相流体,对不同气、水比和不同质量流速以及对分配集箱的流动和分配均进行了观察.

图6 气水分配模拟试验台Fig.6 Experimental setup for simulation of air and water distribution

通过研究发现:中间分配集箱内气水混合物的流动可以分为2个区段:在引入管附近是气水的扰流区段,随后很快就进入分层流动区段.当气水混合物的含气率小、流速低时,扰流区的扰动不明显,属分层流动,此时水面有水滴溅起,扰流区段短;反之,当含气率大、流速高时,扰流区段内气水相互搅拌均匀,扰流区段稍长.当分层流动时,气水进入水平引出的水冷壁管时也是分层流动,气水分界面是在水冷壁的管口中心,这保证了进入水冷壁管的气、水的均匀分配.但由45°方向引出的水冷壁管工质主要是气间或会有飞溅的水滴进入,即当水冷壁管从分配集箱的水平方向引出时,扰动流动区段和分层流动区段均能做到气水的分配均匀.根据试验结果,目前所有亚临界压力直流锅炉水冷壁分配集箱均改用水平方向引出,改进后的运行结果表明:在各种工况下运行,管屏内水冷壁的壁温基本相同.此项试验结果同样适用于超临界压力变压运行直流锅炉水冷壁中间集箱.

2.5 国产亚临界直流锅炉炉膛下辐射区水冷壁的水动力和热偏差调整

国产亚临界直流锅炉的水冷壁采用一次上升管屏、中间二次混合,并分成上、中、下3个辐射吸热段.水冷壁各管屏的结构和制造工艺引起的偏差称为水动力偏差;而由于管屏在炉膛内位置的不同,其受到炉膛内火焰辐射的热量也不同,这种差异称为吸热偏差.为了使流经高热负荷区(炉膛下辐射区)各管屏的工质具有相同的焓增,需要对水动力和热偏差进行调整,其方法是在下辐射区各管屏入口管道上安装工质流量测速装置和节流调节阀,用于根据各管屏的热负荷进行流量分配.另外,经研究发现:水动力偏差和吸热偏差的调整效果,除了各管屏工质流量系数外,还有另一个重要参数,管屏最大入口流量调节阀的压力降,它直接影响着管屏流动的稳定性.

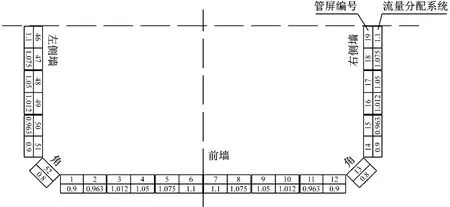

300 MW亚临界直流锅炉炉膛下辐射区各管屏的工质流量系数主要取决于各管屏的热负荷分布.为了获得下辐射区各管屏的热负荷分配系数,上海发电设备成套设计研究院分别对燃油和燃煤300 MW锅炉炉膛热负荷分布进行了实炉测量,并以此来确定工质流量的分配系数[1].图7为燃煤锅炉炉膛下辐射区管屏的热负荷分配系数.

图7 炉膛下辐射区管屏的热负荷分配系数Fig.7 Heat load distribution at lower radiation zone of furnace

由于国产300 MW亚临界直流锅炉具有启停快,钢材消耗量低以及高负荷性能稳定的特点,因此在上世纪60~80年代投入了批量生产.上海发电设备成套设计研究院先后为姚孟电厂、望亭电厂、上海石洞口第一发电厂以及广东粤华发电厂进行了水动力调整,积累了丰富经验,保证了锅炉在整个大修周期的安全运行.

由于锅炉长期运行后调节阀容易积垢,所以在大修酸洗后需要重新进行水动力调整.在望亭电厂,成功进行了调节阀改造,用节流圈替代调节阀,解决了结垢、噪音及磨损问题.早期的300 MW亚临界直流锅炉多数已退役,目前仅广东粤华发电厂的5号、6号锅炉仍在正常运行.

3 自然循环锅炉的水动力研究

自然循环锅炉水冷壁的运行动力主要来自下降管与上升管工质的密度差.对于自然循环锅炉,压力越高,汽水密度差越小,则运行的安全性越差.为研制200 MW机组680 t/h、压力为149 kg/cm2、温度为540°C的超高压自然循环汽包锅炉,我国首先研制了50 MW机组超高压自然循环汽包锅炉的中间试验锅炉,它安装在武汉青山热电厂.中间试验锅炉集中了有关680 t/h超高压自然循环汽包锅炉设计中所有要解决的问题以及设计方案,如汽包内件的布置方案、汽包内件的结构和结构尺寸、炉膛水冷壁的流动稳定性以及循环流速等.经过多次运行试验并取得了所需要的性能数据后,成功设计制造了超高压机组锅炉,并取得了较好的效果.这些早期的水动力研究使我国在后续的中等容量、超高压锅炉自主设计和制造上迈进了一大步.

上世纪80年代,面对我国发电设备制造业因十年动乱而与世界先进国家拉开的差距以及电力建设的装机需求与发电设备制造能力和水平之间的矛盾的日益突出,国家决定引进国外300 MW、600 MW亚临界火电技术.经专家多方比较,最终锅炉引进了美国CE公司控制循环汽包锅炉技术,汽轮机引进了美国WH公司技术.引进技术生产的汽轮发电机组具有汽耗低和经济性高的特点,深受用户欢迎.

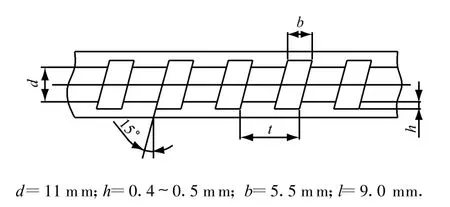

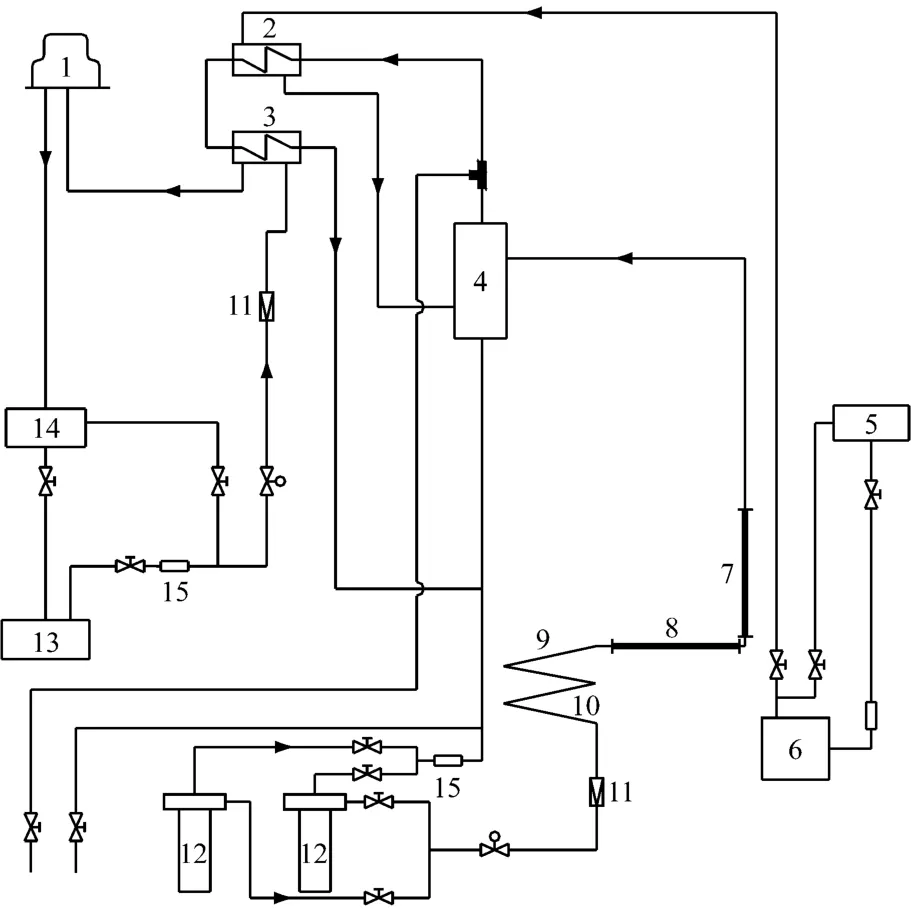

1987年,我国首台自行研制的300 MW亚临界锅炉在邹县电厂投运.国产300 MW亚临界自然循环锅炉的汽包压力为18.1 MPa,过热器出口压力为17.5 MPa,而引进300 MW控制循环锅炉的汽包压力为19.7 MPa,过热器出口压力为18.55 MPa.为了提高国产300 MW亚临界自然循环锅炉的运行压力,使其与引进的汽轮机参数相匹配并增大产品的适应性,上海发电设备成套设计研究所与东方锅炉厂、上海锅炉厂以及哈尔滨锅炉厂共同承担了国家“八五”科技攻关课题“超压5%”自然循环锅炉研制,并为此建立了亚临界压力水动力试验台.图8为亚临界压力水动力试验台示意图.该试验装置的最大特点是与上海市人民电机厂合作研制了控制循环泵,与以往的试验系统相比,具有封闭运行、循环加热、升温快、节水以及节电等特点.

图8 亚临界压力水动力试验台示意图Fig.8 Schematic diagram of sub-critical hydrodynamic test

3.1 亚临界自然循环锅炉内螺纹管选型与水动力安全性

在试验台上,分别对直径为63.5 mm的圆弧槽内螺纹管和直径为60 mm的矩型槽内螺纹管及光管进行了传热特性和阻力特性研究.试验段采用半周辐射加热,模拟锅炉炉膛水冷壁管的实际工况,试验压力为19.61 MPa,管内壁热负荷为250~600 kW/m2,工质质量流速分别为300 kg/(m2◦s)、450 kg/(m2◦s)和 600 kg/(m2◦s).研究表明:矩型槽内螺纹管具有推迟传热恶化的作用,可将膜态沸腾的临界含汽率提高到0.7以上.发生传热恶化的含汽率均高于锅筒压力,为19.64 MPa,是亚临界压力自然循环锅炉水冷壁管的最高含汽率.

为了确保“超压5%”自然循环锅炉的安全运行,对锅炉水循环进行了全面的水动力计算和分析[2].计算工况包括:正常超压5%以及各种不同负荷、定压运行以及变压运行;非正常运行工况,如高压加热器解列下的运行、炉膛不同结渣程度下的运行.对各种运行工况下上升管的循环流速、循环流动稳定性以及防止膜态沸腾发生的可靠性进行了检验,结果表明:当超压5%时,虽然汽、水比重差减小,上升管的循环流速和锅炉循环倍率也相应地减小,但仍能满足安全运行的要求,各回路仍具有自补偿能力.由于在炉膛热负荷较高的区域采用了内螺纹管,使产生膜态沸腾的临界含汽率提高到0.7以上,这使水冷壁的安全可靠性有了足够的裕量.

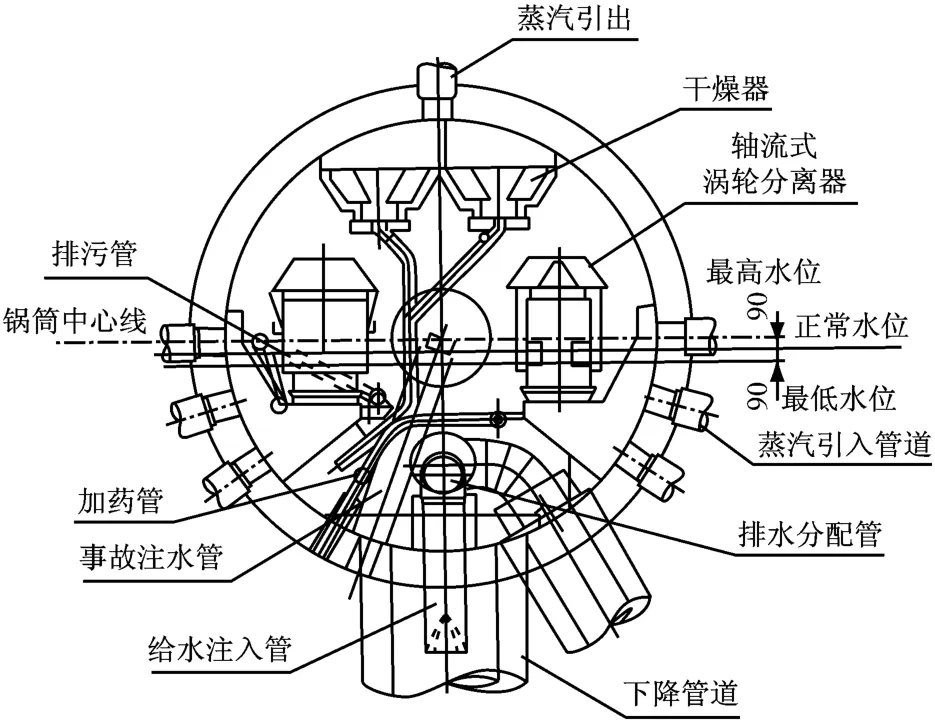

3.2 汽包内部装置的设计

为了使在19.7 MPa工作压力下自然循环锅炉的锅筒内部装置具有良好的汽水分离能力和较小的阻力,以保证水冷壁有良好的循环,上海发电设备成套院课题组在汽包模拟试验台上进行了旋流式分离器和轴流式涡轮分离器的分离效果对比试验,试验结果表明:与旋流式分离器相比,轴流式涡轮分离器具有较好的分离效率和较低的运行阻力.

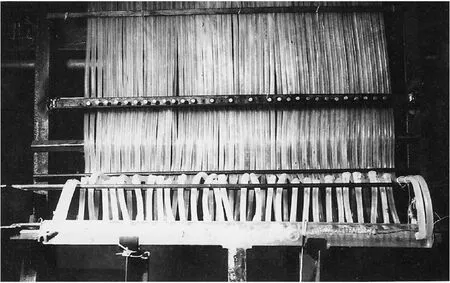

将轴流式涡轮分离器用于亚临界压力自然循环汽包锅炉上,特别是在超压5%工况下国内尚属首次.在轴流式涡轮分离器的设计中还考虑了:循环倍率对轴流式涡轮分离器允许负荷的影响;轴流式涡轮分离器的阻力对水冷壁水循环的影响;汽包水位位置对汽水品质的影响;轴流式涡轮分离器对变压运行的适应性;波型板干燥器负荷的确定以及下降管的布置和入口流速的影响.图9为超压5%亚临界300 MW自然循环锅炉的汽包内部装置.

图9 超压5%亚临界300 MW自然循环锅炉的汽包内部装置Fig.9 Internal devices in drum of a 5%overpressure sub-critical natural-circulation boiler

通过“八五”科技攻关,成功地完成了“超压5%”亚临界300 MW自然循环锅炉研制,这是当时世界上最高压力的自然循环锅炉.该锅炉的新设计将原来6~8根大下降管减少到4根,水冷壁采用较小口径管且仅在局部高热负荷区域上采用螺纹管,并采用轴流式涡轮分离器,同时采用了西安热工院提出的锅炉筒内给水直接注入下降管入口技术等,而且在保证安全运行的同时降低了锅炉钢材耗量.该研究成果已经应用于阳逻、铁岭以及潍坊等电厂的机组中,实践证明:超压5%自然循环锅炉,运行安全、可靠,之后,其技术又应用于出口巴基斯坦的机组中.

4 锅炉的水动力理论

上世纪七十年代末期,西安交通大学建成了锅炉两相流动水动力试验台,并在1992年由国家计委批准建成了“动力工程多相流国家重点实验室”,进行了大量的两相流和多相流基础理论和试验研究工作[3].在锅炉水动力方面的理论研究包括:两相临界流,包括喷嘴、水平管顶部破口、穿透裂缝等多种情况的临界流流动模型建立和数值计算;各种两相流不稳定性,包括沸腾起始点脉动、压力降型脉动、密度波型及热力型脉动,以及超临界压力锅炉水动力不稳定性;超临界螺旋管全水冷壁和垂直内螺纹管类型管传热恶化;各类管型相变传热及传热强化以及两相流测量等.

通过上述试验和研究,建立了各种管内流动数学模型,并对两相流的流动和传热机理有了更深刻的认识.

5 超临界直流锅炉的水动力实炉测量

锅炉水动力研究分试验室和运行实炉测量两种.在试验过程中,改变工质的质量流量、管内壁热负荷等参数,并进行多种工况的对比试验,这会对设备的安全性造成影响.所以,往往首先在试验台上进行不同布置、超临界压力下单管水动力试验,但在试验台进行试验也有不足之处:试验台上对整个试验段的加热方式与实炉水冷壁管的加热方式并不完全相同,炉内热负荷受诸多因素的影响而变得很不均匀,波动很大;在试验台上仅对1根管子进行试验,流量一定.因此在试验台上无法对水冷壁管水动力偏差进行模拟试验.

我国采用进口技术生产的大容量超临界锅炉炉膛水冷壁有2种型式:炉膛下部水冷壁采用螺旋型上升管圈和垂直上升管屏.为了对引进技术进行消化吸收,掌握超临界锅炉水动力和传热设计技术,研发具有自主知识产权的超临界锅炉,因此依照实际运行参数在试验台上进行了垂直管和倾斜管的水动力试验与现场试验[4].图10为超临界压力水动力与传热试验台示意图.

5.1 六头内螺纹垂直上升管的水动力和传热特性

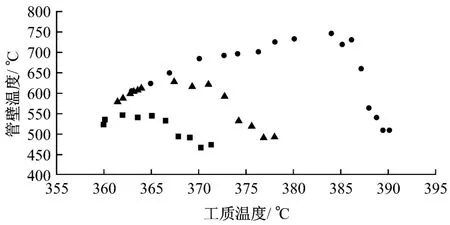

试验装置采用电加热的方式,直接在直径为38.1 mm、壁厚为5.5 mm的六头内螺纹管管壁上通以低电压、大电流,凭借管子自身电阻所产生的热量来加热管内工质,其试验压力为10~28 MPa,工质质量流速为500~1220 kg/(m2◦s),内壁热负荷为140~400 kW.在一定的压力、质量流量和热负荷条件下,逐步增加试验段的进口焓值,并通过测量管壁温度获得在此工况下内螺纹管的传热特性.图11为超临界不同压力下内螺纹垂直管外壁温度的分布特性.

图10 超临界压力水动力与传热试验台示意图Fig.10 Experimental setup for hydrodynamic and heattransfer performance of supercritical power units

图11 超临界不同压力下内螺纹垂直管外壁温度的分布特性Fig.11 Wall temperature distribution of vertical internallyribbed tube at different supercritical pressures

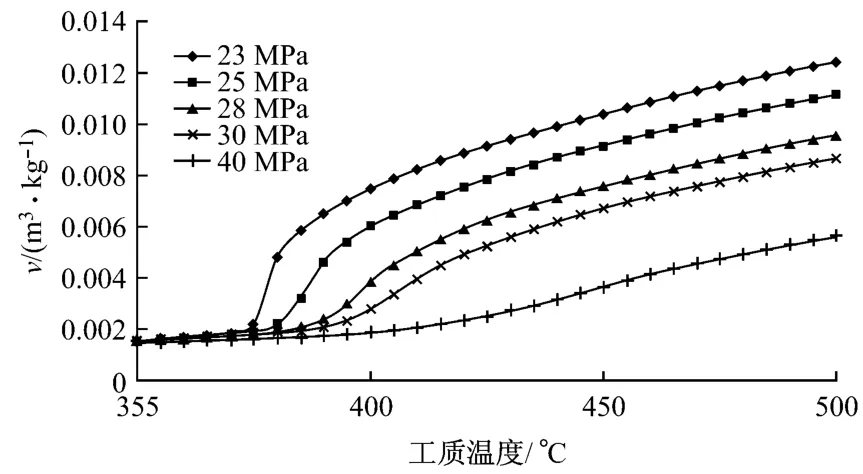

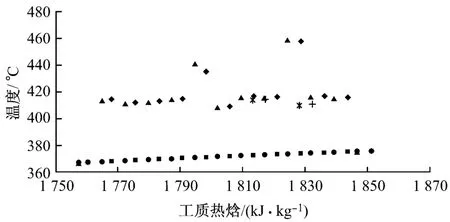

从图11可以看出:工质温度逐渐上升,但是管壁温度却经历了逐渐上升、达到峰值、逐渐下降、最后再趋于平缓的过程.发生这种现象的原因主要与内螺纹管强化传热机理以及传热工质的物性变化,特别是与工质的比体积随工质温度的变化有密切关系.图12为不同压力下超临界压力区内工质的比体积随工质温度的变化.

图12 不同压力下超临界压力区内工质的比体积随工质温度的变化Fig.12 Specific volume vs.temperature of working medium at different supercritical pressures

在超临界压力下,比定压热容cp突然增大时的温度为拟临界温度,此区域称为大比定压热容区;在拟临界温度前后,工质温度稍有变化,其比体积则发生显著变化.由此可以对图12的试验结果做如下解释:当管壁处的工质流体温度和管内中心工质温度均低于拟临界温度时,其两者比体积差很小,内螺纹管的旋流作用甚微,不能抑制传热恶化,因此管外壁温处于上升区;随着工质温度的升高,当管壁处工质温度达到或超过拟临界温度、管中心处工质温度低于拟临界温度时,由于比体积差的缘故,旋流作用达到最强,对传热有所改善,因此管外壁温下降;当管中心处工质温度也超过拟临界温度后,管内工质变为超临界压力下过热蒸汽的单相传热.

5.2 倾斜管的水动力和传热特性

5.2.1 试验台的单管试验

在单管试验中,采用试验管段长为2.5 m、管径为38.1 mm、壁厚为 7.2 mm、倾斜角度为26.21°的倾斜光管,与上海锅炉厂有限公司生产的 1000 MW超超临界塔式直流锅炉螺旋水冷壁管的结构参数保持一致.在试验管段上共布置13个温度测点,有11对直径为0.5 mm的镍铬-镍硅热电偶布置在管壁上母线,另有2对热电偶布置在管壁下母线.试验参数的选择参照1000 MW超超临界压力塔式直流锅炉的设计运行参数,试验压力为9~25.5 MPa,管壁热负荷为155~370 kW/m2,工质质量流量为480~1140 kg/m2.应使管壁热负荷与质量流速相匹配,且能在一定范围内变化,并通过测量试验管获得上下管壁温差,以判断是否发生汽水分层现象[5].

试验表明:试验过程中未出现管壁超温现象;试验管内段的下壁温度和相邻点的上壁温度未出现明显的温差,说明试验过程中的所有工况均未发生汽水分层现象;在超临界压力工况下出现了2个壁温突跳点:第一点距离倾斜试验管段入口较近,经分析认为,是由于入口的效应作用使得此处的边界层较厚,导致传热发生恶化;第二点所对应的温度正好处于该压力的拟临界温度下,由于该点受到工质热物理特性的影响,使得管壁对工质的传热系数减小,导致传热恶化[3-4].图13为p=25.5 MPa、试验管段内壁热负荷qn=370 kW/m2超临界压力下沿试验管段的管壁温度分布.

图13 超临界压力下沿试验管段的管壁温度分布Fig.13 Tested tube wall temperature distribution at supercritical pressures

5.2.2 实炉试验

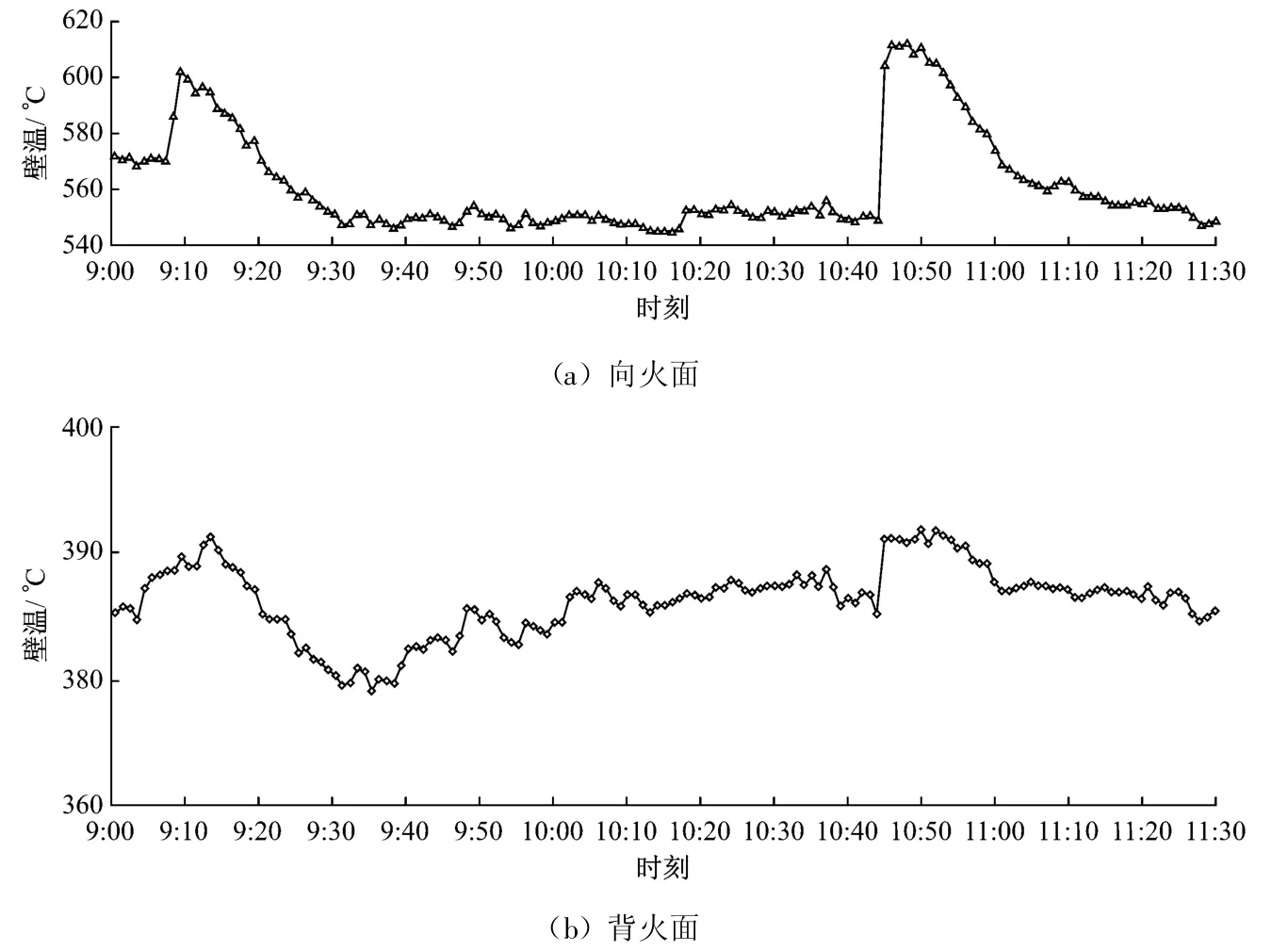

在上海锅炉厂有限公司生产的2955 t/h超超临界压力参数变压运行螺旋管圈直流锅炉上进行了实炉试验.本次试验分别在螺旋管圈水冷壁管沿炉膛高度方向、宽度方向上以及沿管长布置了向火面和背火面的壁温测点.该锅炉的水冷壁管曾发生过爆管,为分析其原因,在其水冷壁爆管处分别布置了向火面和背火面温度测点并对其进行了实时温度监测.在发生爆管的50 m标高、靠近1号角的前墙处布置了3个温度测点,为了安全起见,在爆管处分别布置了2个向火面壁温测点,另外在该管子相邻的上下2根水冷壁管上各布置了一对壁温测点.

图14为50 m标高前墙1-11测点处的壁温分布.在图14中,锅炉投运工况为BCDEF 5层磨煤机,锅炉启动贮水罐压力为27~28 MPa,工质运行温度正好处于该压力下的拟临界点附近.在试验过程中,发现测点1-11的温度始终偏高,并发生向火面壁温飞升.

图14 标高50 m处前墙测点1-11壁温分布Fig.14 Temperature distribution at measuring points 1-11 on front wall at elevation 50 m

本次试验未发现汽水分层现象,但发现了在超临界压力下拟临界点发生壁温飞升传热恶化的现象,这在实炉运行过程中还是首次.此现象说明:尽管在超临界压力下不存在两相流动,但由于大比体积区的存在会导致管壁温度的突然升高.这一发现对锅炉水冷壁设计具有重要的指导作用.

6 对今后水动力研究的几点建议

(1)随着材料工业的进步,发电设备将向着更高参数、更大容量发展.下一代超超临界机组参数将达到蒸汽温度700°C和压力35 MPa,因此针对这一参数需要进一步开展对锅炉水动力的研究.

(2)我国地大物博,煤种丰富,三大发电设备制造集团相继从国外引进了各种锅炉炉型并配以不同的燃烧方式.因此,针对不同炉型、不同燃烧方式及不同煤种也需要深入开展水动力的研究,以确保锅炉运行的安全.

(3)上世纪 80年代编制出版了 JB/Z 201—1983《电站锅炉水动力计算方法》,至今许多企业仍以此标准作为水动力计算的依据.因受出版时间的限制,许多新技术和研究成果未能及时补充进去,因此希望尽快组织对《电话锅炉动力计算方法》进行补充和修改.

[1]俞谷颖.粤华发电有限责任公司5号锅炉水动力调整试验大纲[R].上海:上海发电设备成套设计研究所,2005.

[2]朱才广,蔡世林,李宗平,等.亚临界压力自然循环锅炉超压运行可能性的试验研究[J].动力工程,1996,16(3):1-5.ZHU Caiguang,CAI Shilin,LI Zongping,et al.Experimental study of the superpressure operation possibility of subcritical natural circulating boilers[J].Journal of Power Engineering,1996,16(3):1-5.

[3]陈听宽.两相流与传热研究[M].西安:西安交通大学出版社,2004.

[4]于猛,俞谷颖,张富祥,等.超临界变压运行直流锅炉φ 38.1 mm×7.5 mm内螺纹管垂直上升水冷壁管的传热特性研究[J].动力工程学报,2011,31(5):321-324.YU Meng,YU Guying,ZHANG Fuxiang,et al.Heat transfer characteristics of vertical upward internally ribbed tube in supercritical sliding-pressure operation boilers[J].Journal of Chinese Society of Power Engineering,2011,31(5):321-324.

[5]杨勇.超临界压力锅炉水冷壁水动力及传热特性研究报告[R].上海:上海发电设备成套设计研究院,2010.