基于振动特性的高温管线蠕变损伤的识别

2011-04-13涂善东谢国福

王 宁, 涂善东, 谢国福, 刘 龙

(1.华东理工大学 机械与动力工程学院,上海 200237;2.中国核动力研究设计院,成都 610041;3.上海海事大学 物流工程学院,上海 200135)

在石油化工、火力发电及核电工业中运行着许多受压的高温设备与管道,尤其以火力发电厂和核电站中的高温高压蒸汽管线最为常见.目前,高温复杂管系的结构安全问题正日益引起人们的重视.一方面,我国正大力发展超超临界发电技术,温度和压力的提高增加了安全运行的风险;另一方面,我国许多电厂的蒸汽管道逐渐进入老龄期,已经达到或超过了其设计寿命,但是出于经济和技术等方面的原因还不能更换,存在很大的安全隐患.一旦发生事故,将严重威胁机组设备和发电系统的正常运行,造成巨大的经济损失甚至危及人身安全.

1 基于振动特性的管道损伤识别的研究进展

随着服役时间的延长,高温管系由于蠕变或疲劳等原因,不可避免地产生内部损伤,能否检测出这些损伤对工厂的安全运行至关重要.在检测管道损伤方面,目前国内外应用比较广泛的方法有超声波、漏磁、工业X射线和涡流等.但这些方法也存在一些不足之处,如对于复杂管线损伤识别的局限;受外界环境条件的影响比较大;难以实现在线动态监测等.

研究能够应用到大型复杂结构的整体实时动态方法已成为迫切要求,在这方面基于结构振动的损伤识别方法具有很大优势.

基于振动特性的损伤识别[1-2]的基本思想是:损伤的出现将引起结构物理特性(如刚度、质量和阻尼等)的变化,进而导致结构动态特性(如固有频率和振型等)的变化.因此,根据结构动态特性的变化能够识别出结构的损伤.基于振动特性的损伤识别方法有很多特点,主要表现在:

(1)具有非破坏性、方便、快速和廉价等优点,对于大型工程结构,可以利用环境激励引起的结构振动来进行.

(2)振动测试可以在结构处于工作状态下进行,实现实时动态监测.

(3)易于把传感器安装在结构深处,可以用作振动诊断的信号类型多、量值变化范围大,而且是多维的.

(4)随着现代数据采集、传输及实时分析处理技术的快速发展,振动测试技术易于实现诊断系统的自动化、小型化和远程化.

对结构裂纹采用振动方法进行分析可以追溯到1978年Adam s等[3]的研究工作,经过近30年的研究,结构损伤识别的振动方法取得了很大的进展[4-5].目前,在高温管线的动力学特性及基于振动测试的损伤识别方面,国内外进行了广泛的研究.

在损伤方面,一般利用管道频率和响应信号的变化来判断是否已经出现损伤.如M urigendrappa等[6]提出了在不同压力下利用频率的变化来识别充液管裂纹损伤,并且通过试验验证了其有效性.凌祥[7]提出一种测定蠕变损伤和临界损伤因子的自振频率法,并应用该方法测定了25Cr20Ni合金的蠕变损伤和临界损伤因子.徐大清[8]通过分析观测信号的正交小波频谱随时间的变化情况来研究管道损伤.邵剑文[9]基于分布式光纤传感技术进行了海底管道的健康监测系统软件的研究工作.史平洋等[10]开发了电站锅炉高温受压元件蠕变和低周疲劳寿命损伤计算及在线监测系统.但总体看来,基于振动特性的高温管道损伤识别的研究还不多,有待进一步深化.

2 主蒸汽管线情况

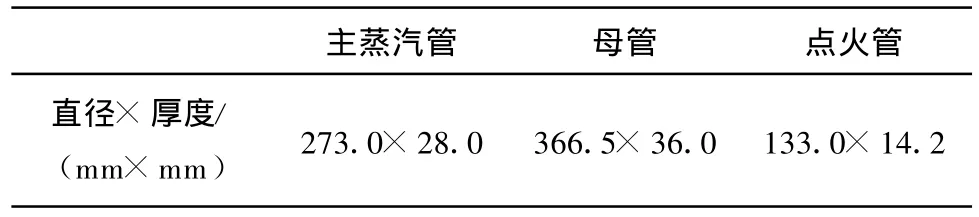

本文针对某大型石化企业自备电站的高温管系进行研究.管系主要由6台锅炉给4台汽轮机供应发电用蒸汽.其中,1号、3号、4号和6号锅炉的蒸汽分为三部分:一部分直接供应一台汽轮机,一部分进入蒸汽母管,剩余一部分则进入点火管;2号和5号锅炉的蒸汽则分为两部分:一部分进入母管,另一部分进入点火管.另外,每台汽轮机除了有一台锅炉直接供汽外,还有部分蒸汽来自点火管.图1为该自备电站的管线系统示意图.表1给出了主蒸汽管线的尺寸.

图1 某自备电站的管线系统示意图Fig.1 Schematic diagram for pipeline system of a selfcontained power plant

表1 主蒸汽管线尺寸Tab.1 Dimension of main steam pipeline

该高温管系分布十分复杂,结构尺寸较大,采用连续体单元进行管系的应力应变分析显然是不经济的.根据管系的结构特点,针对连续结构,可以采用管单元进行分析.采用管单元分析管系的应力应变时,首先可以得到管系整体应力应变的分布,然后对于一些不连续结构,可以局部采用连续体单元作进一步分析.这种全局分析辅以局部剖析的方法可以最大程度地减少计算量,同时也能够保证足够的精度.另外,对高温工况下管系结构的另一指标蠕变寿命进行分析时,同样可以采用管单元的方式.

由于管道系统的重复性以及固定支架在管道系统应力分析中的分割作用,对不同管道采用的分析方法基本一样,本文仅对4号汽轮机的供气管道进行分析.这部分管道包括6号锅炉到4号汽轮机的主管道和点火管,点火管通往汽轮机以及蒸汽母管到点火管的主蒸汽管道(弯管半径R=1 370 mm),主蒸汽管道到点火管的连接管道以及部分点火管(弯管半径R=600 mm)和部分母管(弯管半径R=1 500 mm).管线系统全局与局部示意图见图2.

图2 管线系统全局与局部示意图Fig.2 Global and local layout of the pipeline system

3 高温损伤管道的动力学分析

高温管系在运行过程中受到蠕变疲劳的交互作用,不可避免地会出现内部破坏,如不及时采取措施,损伤逐渐累积就会导致管道失效.本文所涉及的损伤主要是指高温蠕变损伤.高温结构损伤的及时判断对工厂的安全运行至关重要,是工程上迫切需要解决的难题.在这方面,基于振动特性的损伤方法具有显著的优势.一般,通过管道频率和响应信号的变化来判断是否已经出现损伤,但专门针对高温管道的振动模态损伤识别的研究也不多.

3.1 高温管系的模态分析

高温管系的尺寸及材料参数见表2,前4阶固有频率见表3,振型见图3.

表2 管道设计参数及材料参数Tab.2 Design parameters and material properties of the pipeline system

表3 总体管系的前4阶固有频率Tab.3 The1st-4th order natural frequency of the pipeline system Hz

从计算结果可以看出,整体管系为典型的低频振动系统,振幅最大处出现在连接锅炉与蒸汽母管的长管道上,应加强此处的管系约束,防止汽流扰动、地基不稳等引起管道振动而威胁高温管系的安全运行.

3.2 损伤前后弯管频率的变化特性

根据高温管系的结构特点,选取典型弯管进行损伤管道的动力学特性分析.取母管弯管为研究对象,其半径R=1 500 mm,两端固支,截面为 Φ366.5 mm×36 mm,材料与主蒸汽管线的材料一致.

3.2.1 损伤弯管频率的计算

与直管类似,同样考虑结构对称性,选取损伤的位置为:距固定支点沿圆周方向分别为 11.25°、22.5°、33.75°和 45°,分别产生 10%、30%、50%和70%的蠕变损伤,采用管单元进行分析,但需要进行单元细化.

在不同位置出现不同程度的损伤后,第1~4阶频率的变化情况示于图4.不同损伤程度弯管段的第1~4阶频率的变化示于图5。

3.2.2 损伤弯管频率计算的讨论

从计算结果可以看出,损伤的出现与结构固有频率的下降紧密相关,利用频率进行高温管道损伤识别具有如下特点:

(1)损伤位置对不同阶次频率的影响不同,通过这一性质可以判断损伤发生的位置.

(2)损伤程度对同一阶次频率的影响近似为线性关系,可以较容易地识别损伤程度(图5).

(3)由于固有频率是工程中较易获得的模态参数,故其精度容易保证;同时频率的整体辨识特性使测量点可以根据实际情况确定.

图3 无损伤总体管系的第1~4阶位移振型Fig.3 The 1st-4 th order displacement mode of the in tact pipeline system

图4 损伤弯管段的第1~4阶固有频率Fig.4 The 1st-4th order natural frequency of elbow pipes with different dam age severities

基于频率的损伤识别方法具有一定的优势,但在计算中也发现一些问题,主要体现在:

(1)固有频率对管道早期损伤并不十分敏感,对轻微损伤和局部损伤的探测较困难.

(2)不同位置的损伤对不同阶次的频率影响不同,而精确地获得高阶固有频率的变化是很难的.

考虑到现场测试时不可避免地受到测量噪声的影响,单纯依赖频率变化进行高温管道损伤识别具有较大的难度.

图5 不同损伤程度弯管段的第1~4阶频率的变化Fig.5 Variation of the 1st-4th order frequency of elbow pipe under different damage conditions

3.3 损伤前后弯管冲击响应的变化特性

3.3.1 损伤弯管冲击响应的计算

考虑到固支弯管段的对称性,冲击激励点选在中点处,在1/4弯管处出现10%、30%、50%和70%的损伤后,利用ABAQUS计算在中点处的响应特性.图6为损伤弯管段受冲击后的响应变化.

图6 损伤弯管段受冲击后的响应变化(1/4弯管处)Fig.6 Impulse response of damaged elbow pipe(at one fourth position)

3.3.2 损伤弯管冲击响应计算的讨论

通过计算在脉冲激励下不同损伤弯管结构响应信号的变化特性,可以发现以下特点:

(1)随着损伤程度的增加,损伤前后冲击响应的变化越来越明显,可以很清楚地判断出损伤的发生.

(2)损伤位置的变化对冲击响应的影响不同.

(3)与频率相比,基于响应信号的识别方法更适合高温管道损伤.如在发生30%损伤时,损伤前后弯管频率变化的绝对值不到1%,而响应振幅的变化能达到10%左右(如图6(b)所示).

但从计算结果可以看出,对于较小损伤(如10%)的情况,响应信号的变化依然不明显.需要进一步研究更适合的动力学参数,如应变、振型等,引入更先进的信号处理手段,并与其他损伤方法相结合,才能实现高温管道的在线、实时、精确的损伤监测.

4 结 论

(1)在微小损伤的条件下,高温直管/弯管的频率变化较小,考虑到实际测量噪声的影响,单纯从结构的固有频率变化来识别微小损伤是比较困难的.

(2)通过分析冲击响应的变化可以判断是否已经出现损伤,特别是在损伤大于30%时,而且弯管冲击响应的变化较直管更明显.冲击响应对于判断较小损伤依然是比较困难的.

(3)基于振动特性的高温管道损伤识别方法具有较好的应用前景,但需要更进一步的深入研究,才能应用于高温结构的损伤识别.

[1] DOEBLING S W,FARRARC R,PRIME M B.Damage identification and health monitoring of structural and mechanical system from changes in their vibration characteristics:a literature review[R].Mexico:Los Alamos National Laboratory,1996.

[2] ZOU Y,TONG L,STEVEN G P.Vibration based model-dependent damage(delamination)identification and health monitoring for composite structures-a review[J].Journal of Sound and Vibration,2000,230(2):357-378.

[3] ADAMS R D,CAW LEY P,PYEC J.A vibration technique for nondestructively assessing the integrity of structures[J].Journal of Mechanical Engineering Science,1978,20:93-100.

[4] DOEBLING SW,FA RRAR C R,PRIME M B.A summary review of vibration based damage identification[J].The Shock and Vibration Digest,1998,30(2):91-105.

[5] SOHN H,FARRAR C R,HEMEZ FM.A review of structural health monitoring literature[R].Mexico:Los Alamos National Laboratory,2003.

[6] MURIGENDRAPPA S M,MA ITI S K,SRIRANGARAJAN H R.Frequency-based experimental and theoretical identification of multiple cracks in straight pipes filled with fluid[J].NDT&E International,2004,37(6):431-438.

[7] 凌祥.以损伤理论为基础的高温构件设计准则与再设计方法研究[D].南京:南京工业大学机械与动力工程学院,2002.

[8] 徐大清.基于小波分析的损伤研究及管道应用[D].大连:大连理工大学工程力学系,2004.

[9] 邵剑文.海底管道的健康监测系统与评估研究[D].杭州:浙江大学建筑工程学院,2006.

[10] 史平洋,李立人,盛建国,等.电站锅炉高温受压元件蠕变和低周疲劳寿命损伤计算及在线监测[J].动力工程,2007,27(3):463-468.SHI Pingyang,LI Liren,SHENG Jianguo,et a l.Calculation and monitoring of creepand low cycle fatigue life expenditure of power plant boiler's p ressurized components[J].Journal of Power Engineering,2007,27(3):463-468.