基于实时以太网的兆瓦级风电机组电动变桨距系统

2011-04-13田炜汪海波鲁斌刘剑

田炜,汪海波,鲁斌,刘剑

(国网电力科学研究院清洁能源发电研究所,江苏南京210003)

在风力发电机组的各项部件中,最关键的部件决定整个机组的结构完整性。因为这个原因,负责调节叶片桨距角的变桨距机构是一个非常关键的部件。桨距角的微小变化对风电机组的气动载荷有显著的影响,从而可以调节机组的功率输出,而且变桨距机构还可以作为气动刹车使用。通过改变桨距角,变桨距机构对风轮面和叶片迎风面之间的风轮实度造成了影响。这一变化是一个动态过程,随着风速的变化调节桨距角,从而调节了发电机的功率输出。风轮实度和风轮推力和塔架负载有关,因此变桨距机构直接影响到整个机组的负载[1]。一个成功的变桨距控制系统,在于将系统各组成部件,减速器、电动机、电池、线缆和电力电子装置等进行完美的动态匹配,而且能符合当前客户和风电市场的需求。Ethernet由于价格便宜、传输速度快及可靠性高已成为商用网络应用的主要选择,Ethernet目前也逐渐应用于工业自动化及运动控制系统。主要探讨应用Ethernet POWERLINK于即时运动控制系统的方案,以及实现一个以实时以太网为基础的MW级风电机组电动变桨距系统。

1 变桨距机构功能

变桨距控制是最常见的控制风力发电机组吸收风能的方法。变桨距控制也会对所有由叶轮产生的空气动力载荷产生影响。

在额定风速以上时,变桨距控制可以有效调节风力发电机组吸收功率及叶轮产生载荷,使其不超出设计的限定值。然而,为了达到良好的调节效果,变桨距控制应该对变化的情况做出迅速的响应。这种高效的控制动作需要变桨距机构具备极高的性能,因为它会与风力发电机组的动态特性产生相互影响。

在额定风速以下时,桨距角应该设定在能够吸收最大功率的最优值。按照这种原则,当风速超过额定风速时,增加或减小桨距角都会减小机组转矩。增大桨距角,即将叶片前缘转向迎风方向,通过减小攻角来减小机组转矩,称作为顺桨。减小桨距角,即将叶片前缘转向背风侧,通过增大失速角来减小转矩,使升力减小,阻力增加,成为主动失速变桨。对于目前主流的MW级变速恒频风电机组来说,顺桨是更常见的控制策略,只有少数的定速风电机组,采用主动失速变桨的方法[2]。

风力发电机组的发展趋势是容量越来越大,这也导致叶片的尺寸越来越大,从而对叶片强度的要求也更严格。此外,特别是对于大型风轮,在沿着叶片方向不同点的桨距角变化会带来不同的效果,最优的调节效果很难达到。

综合以上,考虑到风电机组的安全和效率,桨距角执行机构是越来越重要。

2 以太网POWERLINK介绍

以太网POWERLINK是一个实时以太网现场总线系统。因为POWERLINK完全遵守IEEE 802.3标准的以太网协议,所以很多厂商的标准配置工具都可以用来管理网络。使用者只需使用标准组件(例如交换机)和标准工具(例如Wireshark网络封包分析软件),就可以在网络的任何地方分析和检查所有的数据通信和线路功能。

POWERLINK MAC的寻址依照IEEE 802.3,每个设备的地址都是惟一的。

EPL数据链路层以标准的以太网CSMA/CD技术(IEEE802.3)为基础,但是CSMA/CD的工作原理决定了它不能实现通信的确定性,于是EPL引入SCNM机制,实现了数据通信的确定性。

SCNM给同步数据和异步数据分配时槽,保证了在同一时间只有一个设备可以占用网络媒介,从而彻底杜绝了网络冲突的发生。SCNM由EPL网络中的管理节点MN来管理,其他的节点称为控制节点CN。

SCNM规定在一个EPL网络中只有一个激活的MN,MN配置网络中所有可用的节点。只有MN可以独立地发送数据,CN只有在得到MN允许的情况下发送数据[3]。

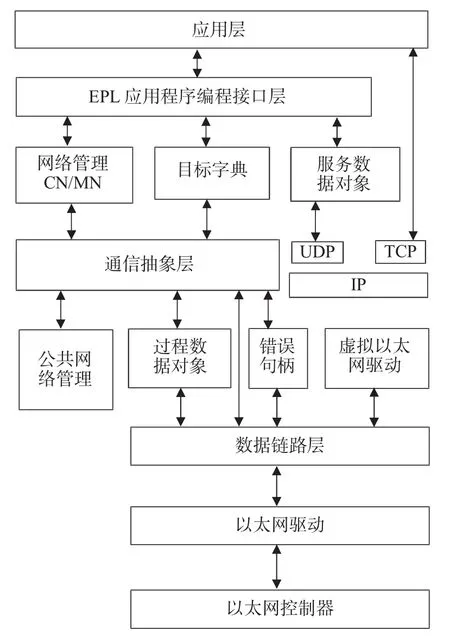

图1为以太网POWERLINK的软件架构。

图1 POWERLINK的软件架构

以太网POWERLINK最小循环时间为100μs,能保证0.1ms的系统同步。因此符合运动控制系统的高性能需求,在本文中将探讨将其用于电动变桨距系统的可行性。

3 变桨距伺服系统分析

电动变桨距系统的核心部件之一就是驱动机构。在调速传动系统中永磁同步电动机(PMSM)和感应电机相比有显著的效率优势。永磁同步电机(PMSM)用永磁体取代绕线式同步电动机转子中的励磁绕组,从而省去了励磁线圈、滑环和电刷,以电子换向实现了无刷运行。

在永磁同步电机中,建立固定于转子的参考坐标系,取永磁体励磁磁场轴线为d轴,顺着旋转方向超前d轴90°电角度的轴线为q轴,同时垂直于d轴和q轴的轴线为0轴。以A相绕组轴线为参考轴线,d轴与参考轴之间的电角度为θ,坐标图如图2所示。

图2 永磁同步电机两相旋转坐标系

在dq旋转坐标系中,对于多级同步电动机,转矩方程为:

式中:id,iq为dq轴定子电流;φd、φq为dq轴定子磁链;Lq,Ld为dq轴定子电感;φf为转子上的永磁体产生的磁势;p为极对数。

在非凸极的永磁同步电动机的特定情况下,绝大部分的自然磁通是在d轴上(ψrd>>ψrq)。

此外,定子电流矢量值为:

对于给定值is为了优化电动机的输出力矩,最合适的策略是将id设置为0,于是定子电流合成矢量与q轴电流相等,只要能够检测出转子位置(d轴),使三相定子电流的合成电流矢量位于q轴上。

此时力矩可表示为:

因此通过分别控制id、iq则可实现电动机力矩、速度和位置的有效控制。图3为本文电动变桨距系统的控制示意图。

图3 伺服控制示意图

本系统采用三环(位置环、速度环和电流环)PID控制策略。电流环和速度环作为系统的内环,位置环为系统的外环,电流环满足内环控制所需要的控制响应速度,速度环的作用增强系统抗负载扰动能力,抑制速度波动,而位置环则保证系统的静态精度和动态跟踪能力,本系统采用此架构保证了该伺服系统具有快速动态响应、宽调速范围和良好的鲁棒性[4,5]。

4 变桨距系统硬件架构

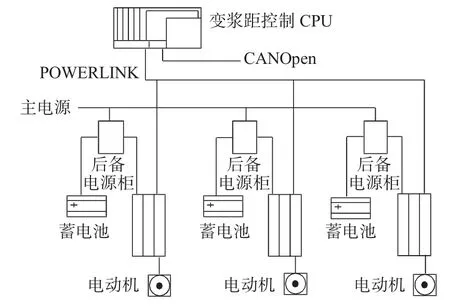

图4为基于以太网POWERLINK的电动变桨距系统的系统示意图。在EPL网络中,CPU为管理节点,而3个伺服驱动器为被控节点。

变桨距控制器通过现场总线和安装在机舱内的风电机组控制系统进行通信。风电机组控制系统按照当前的风速、发电机速度、功率等给变桨距控制器发送变桨控制命令。变桨距控制器按照该命令通过以太网POWERLINK给3个伺服驱动器下达控制指令,从而驱动3个电动机。

图4显示了3个伺服驱动器作为小型集线器,形成的以太网POWERLINK的树形拓扑。

此外,变桨距控制器还将变桨距系统的动作情况反馈给风电机组控制系统。

图4 变桨距控制系统网络拓扑示意图

本文所述的电动变桨距系统,每个叶片都具有独立的桨距驱动系统,包括独立的伺服驱动器、电动机、齿轮箱等。电机通过行星齿轮箱驱动的小齿轮与变桨距轴承内环的轮齿啮合,叶片螺接在轴承内环上。每个驱动系统都有独立的后备电源,在机组脱网时提供后备电源以确保叶片能够及时顺桨。

本系统采用三相永磁同步电动机内嵌参数芯片解码器,所有和电机相关的机械和电气信息都存储在该芯片中,只要将电动机和伺服控制器连接起来,上电后,伺服控制器会对电动机进行参数识别,自动配置控制参数。如果电动机出现故障需要更换,只要选择同型号的电动机,在伺服驱动器方面,不需要另外进行参数设置。

5 变桨距系统软件架构

本系统的输入输出控制过程是通过桨距角控制器执行正常的控制功能来实现变桨调节,并辅以高性能的后备电源。

本系统软件架构和核心是一个具有特定功能的变桨系统软件库(EStop),除了完成运动控制功能外,还负责以太网POWERLINK的监测、电动机温度监测和直流母线电压监测。如果检测到以太网POWERLINK故障,则根据预置的参数(位置、速度、加速度、减速度)驱动变桨距执行机构将叶片顺桨。直流母线电压值和当前电动机的温度值可通过软件功能块进行读取,桨距角控制器可根据当前值进行判断分析,决定后续的控制过程。

该软件库具有一个单独外部触发接口,如果主程序检测到其他故障,也可通过该接口触发该软件库的顺桨功能。此外,当故障(软件故障或轴单元故障)消除后,也可通过复位指令重新激活该功能块。对于大型叶片来说,叶轮之间的不对称载荷更为明显,这对疲劳载荷的产生有很重要的影响作用,原则上根据每个叶片的具体情况通过独立变桨控制有可能减弱这些影响[6,7]。

本文论述的电动变桨距系统可以实现独立变桨距功能(IPC),EStop软件库可以同时接受三组不同控制指令,分别对3个电机进行控制,控制指令为目标位置、速度、加速度、减速度。图5为该电动变桨距系统的控制程序示意图。

图5 变桨控制程序示意图

6 地面拖动测试

由于变桨距系统工作于高于地面几十米之上的风力机轮毂之内,现场调试较为困难。因此控制系统的调节性能及其可靠性必须在风机安装之前完成绝大部分的试验,为此建设了基于模拟负载的全功率测试台进行相关测试。

为更真实模拟风力扰动时的桨叶载荷变化对变桨距系统的影响,构建了如图6所示的变桨距测试平台,采用与变桨电机(M1)同轴对接的三相永磁同步电机(M2)作为的负载电机。变桨电机的转矩与速度响应如图7所示。图7是模拟变桨距系统在桨叶节距角变化即变桨电机按接收到的指令运动时,桨叶负荷突变的情况下变桨电机的输出响应。

从测试结果来看,电动变桨距系统在变桨叶节距角的过程中,变桨电机对外部载荷发生变化时能有效、快速地做出响应,并可靠地保持或运动到指定的位置。

7 结束语

本文给出了基于实时以太网POWERLINK的电动变桨距系统,并能支持独立变桨距控制技术。通过以太网POWERLINK,3台电机可以独立地接受桨距控制器的控制指令,连续地在顺桨位置和工作位置之间安全稳定地运行。在此基础上搭建了基于模拟负载的全功率变桨距系统的测试平台。测试结果表明,该电动变桨距系统在桨叶载荷变化时即风速扰动情况下,响应快、精度高,运行稳定,是一款性能优越的电动变桨距系统。

[1] Tony Burton,武鑫(译).风能技术[M].北京:科学出版社,2005.

[2] TIAN W,LU Q,WANG W.Electical Pitch System of Megawatt Wind Turbine Based on a Real-time Ethernet Field Bus[C].WWEC2009Proceeding.

[3] Ethernet POWERLINKV2.0 Communication Profile Specification DS 1.0.0[S].

[4] BOLDEA I,NASRA S A.Torque Vector Control,A Class of Fast and Robust Torque,Speed and Position Digital Controllers for Electric Drives[J].Electromech,Powersyst.,1988,15:135-147.

[5] 张剑,温旭辉.一种基于DSP的PMSM转子位置及速度估计新方法[J].中国电机工程学报,2006(12).

[6] BOSSANYI E A.The Design of Closed Loop Controllers for Wind Turbines[J].Wind Energy 2000(3):149-163.

[7] BOSSANYI E A.Wind Turbine Control for Load Reduction[J].Wind Energy,2003(6):229-244.